1.第Ⅰ类锻件

这类锻件包括轴对称件和平面对称件。在模锻时通常都采用镦粗工步,其作用为去除氧化皮,更重要的是镦粗后的坯料能在变形过程中充满模膛和不产生折纹。

(1)第Ⅰ类第1组锻件

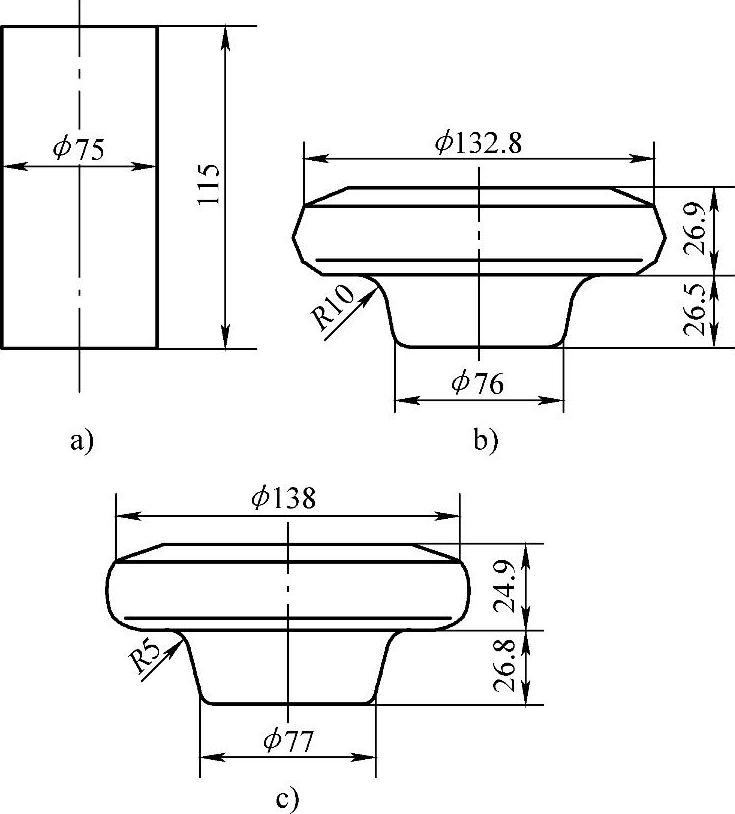

1)形状简单,直接终锻成形,如图4-2-1所示。

2)形状较简单,采用预锻(类似镦粗)、终锻成形,如图4-2-2所示。

3)带孔齿轮件,采用镦粗、终锻成形,如图4-2-3所示。

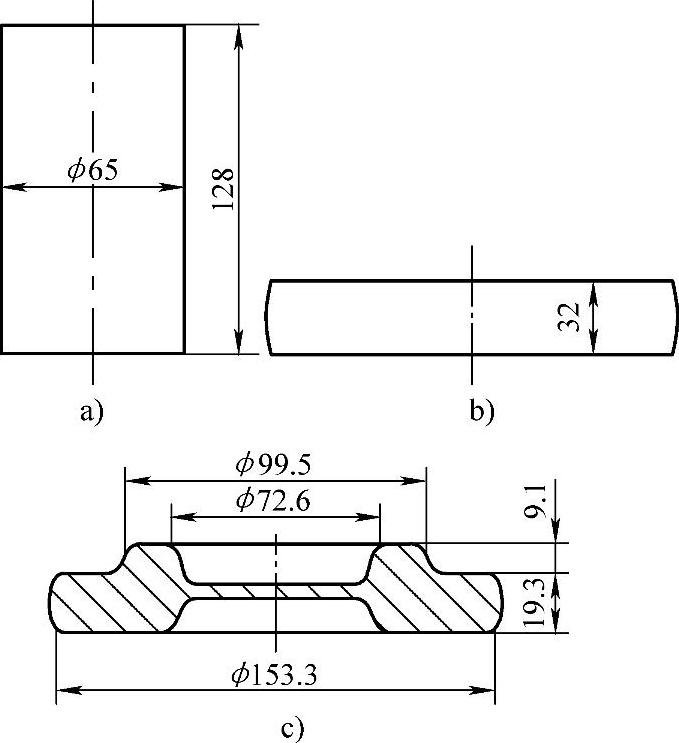

4)薄壁锻件(包括带轮辐的圆形件),采用镦粗、预锻、终锻成形,如图4-2-4所示。

图4-2-1 行星齿轮坯模锻工步

a)原坯料 b)终锻工步

图4-2-2 半轴齿轮坯模锻工步

a)原坯料 b)预锻工步 c)终锻工步

图4-2-3 齿轮坯模锻工步

a)原坯料 b)镦粗工步 c)终锻工步

(2)第Ⅰ类第2组锻件

1)叉形带盲孔锻件,采用镦粗、预锻、终锻成形,如图4-2-5所示。

2)十字形带孔锻件,采用镦粗、横向挤压、终锻成形,如图4-2-6所示。

(3)第Ⅰ类第3组锻件

这组锻件带有深孔或细长杆部。需采用挤压成形工艺。图4-2-7a~d所示的是典型的深孔件挤压工步图。如不采用挤压,则深孔不能模锻出来,只能采用图4-2-7a′~c′所示工艺。

2.第Ⅱ类锻件

(1)第Ⅱ类第1组锻件 这类锻件形状为长形,其模锻工步将按照沿长度方向主要截面的变化不同而有不同的工艺。沿锻件轴向主要截面积比小于1.6时,可不采用辊锻制坯工序而采用压挤工步。压挤工步压挤次数一般1~3次,如图4-2-8所示(原坯料形状为ϕ65mm×35mm)。对扁薄锻件则采用压扁工步,如图4-2-9所示(原坯料形状为ϕ32mm×200mm)。

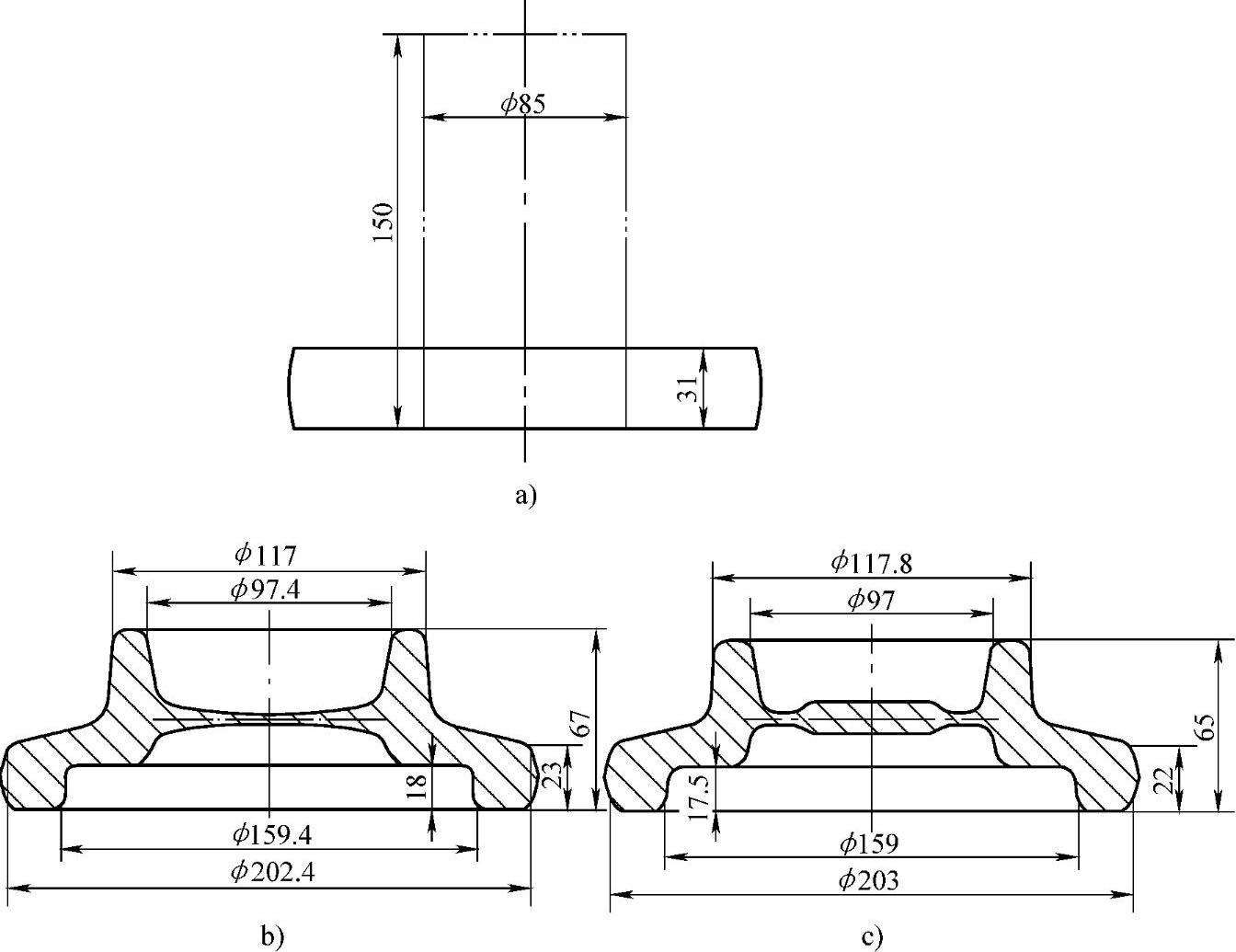

(2)第Ⅱ类第2组锻件 锻件沿轴向主要截面积比大于1.6。其第一制坯工序应采用辊锻机或楔横轧机或快速短行程压力机完成拔长工序。图4-2-10为连杆模锻工步。

图4-2-4 突缘件模锻工步

a)原坯料镦粗 b)预锻工步 c)终锻工步

图4-2-5 万向节叉模锻工步

a)原坯料镦粗 b)预锻工步 c)终锻工步

3.第Ⅲ类锻件

这类锻件的特点是分模线或者锻件在平面投影图上呈弯曲形状。最复杂的分模线呈曲线。锻件形状复杂、成形困难、质量问题多,其工艺变化较大。

(1)第Ⅲ类第1组锻件 这组锻件分模线呈弯曲形状,形成落差。其模锻工艺可按第Ⅱ类锻件相类似选择模锻工步。

形状落差在设计中应根据锻件外形尺寸。考虑平衡落差造成的水平分力(错差力)。有以下三种方法:(https://www.xing528.com)

1)一模两件,按落差方向相反排列。

2)锻件沿落差方向旋转一个角度,使两端处于同一水平位置。但两端要加大模锻斜度,即旋转角度加锻件模锻斜度。

图4-2-6 十字轴模锻工步

a)原坯料 b)镦粗工步 c)横向挤压工步 d)终锻工步

图4-2-7 轮毂轴模锻工步

a′)原坯料 b′)辊锻工步 c′)终锻工步 a)原坯料 b)镦粗工步 c)预挤工步 d)终锻工步

3)如果锻件不允许旋转,则只能采用止推锁扣。但锁扣受力大、磨损快。

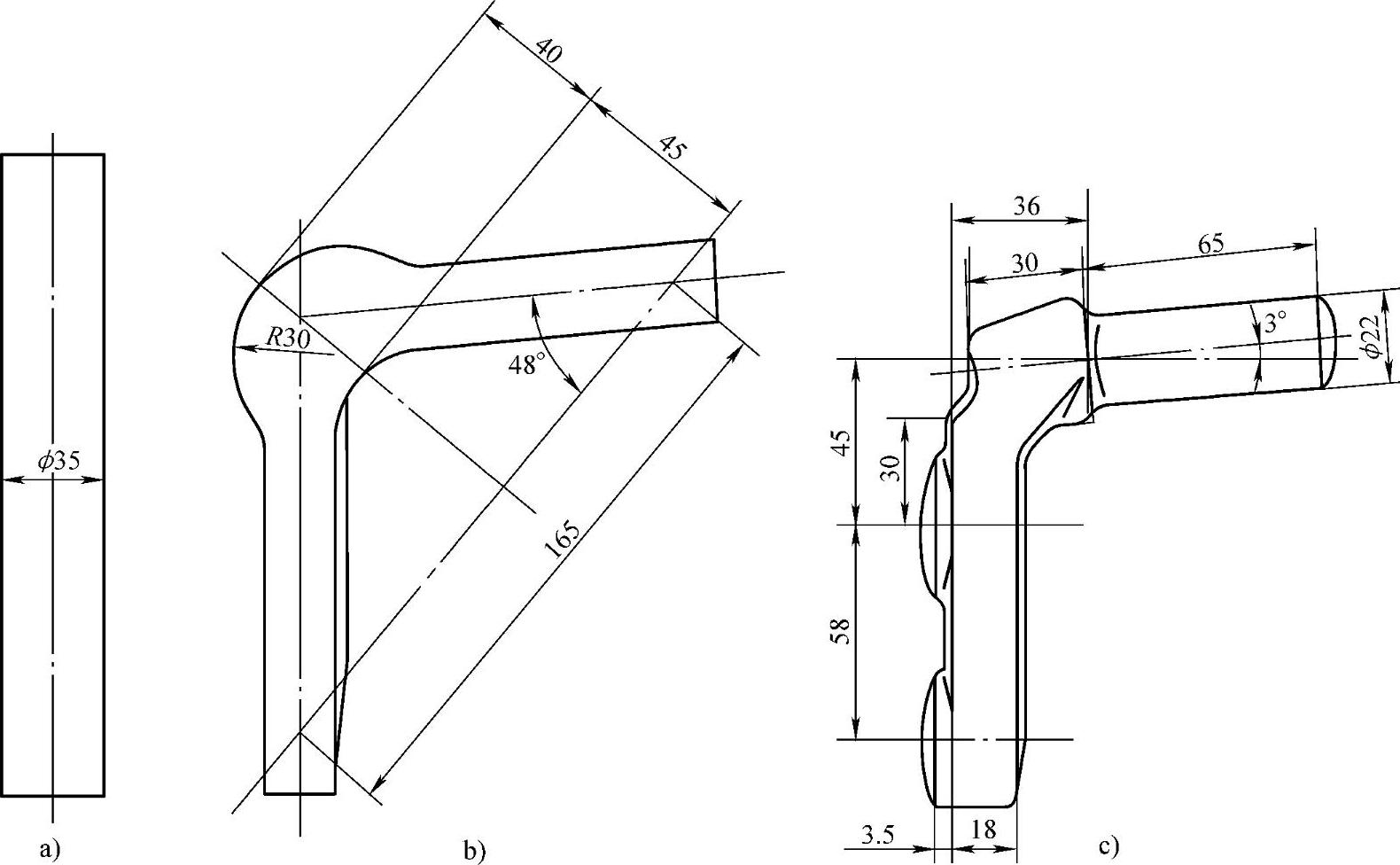

图4-2-11垂臂模锻工步为常用的锻件旋转一个角度的方法(此例旋转16°)。

(2)第Ⅲ类第2组锻件 这组锻件的平面投影图具有急剧弯曲的轴线,必须有弯曲制坯工步,如图4-2-12所示。该锻件形状比较简单,若形状复杂可增加预锻工步。

(3)第Ⅲ类第3组锻件 在锻件分类表上,该组的代表锻件为6个曲柄在空间互成120°角的曲轴。这是典型的复杂模锻。除了分模面为复杂空间曲面外,其各个部分的形状也很复杂。工艺和模具设计都要充分考虑如何成形充满和保证质量。

曲轴锻件的模锻工步,沿锻件长度方向的主要截面积比大于1.6,应考虑辊锻制坯。表4-2-1中所示曲轴,还应采用弯曲制坯工步。但如果采用方形坯料或辊锻的坯料,可采用压扁工步。其目的是减小坯料高度增大宽度,使宽度方向尽可能盖住远离主轴线的模膛。保证充满模膛和防止折纹。

图4-2-8 中间轴模锻工步

a)压挤工步 b)预锻工步 c)终锻工步

图4-2-9 链轨板模锻工步

a)压扁工步 b)预锻工步 c)终锻工步

图4-2-10 连杆模锻工步

a)、b)、c)、d)辊锻工步

图4-2-11 垂臂模锻工步

a)辊锻后毛坯 b)预锻工步 c)终锻工步

图4-2-12 曲拐模锻工步

a)原坯料 b)弯曲工步 c)终锻工步

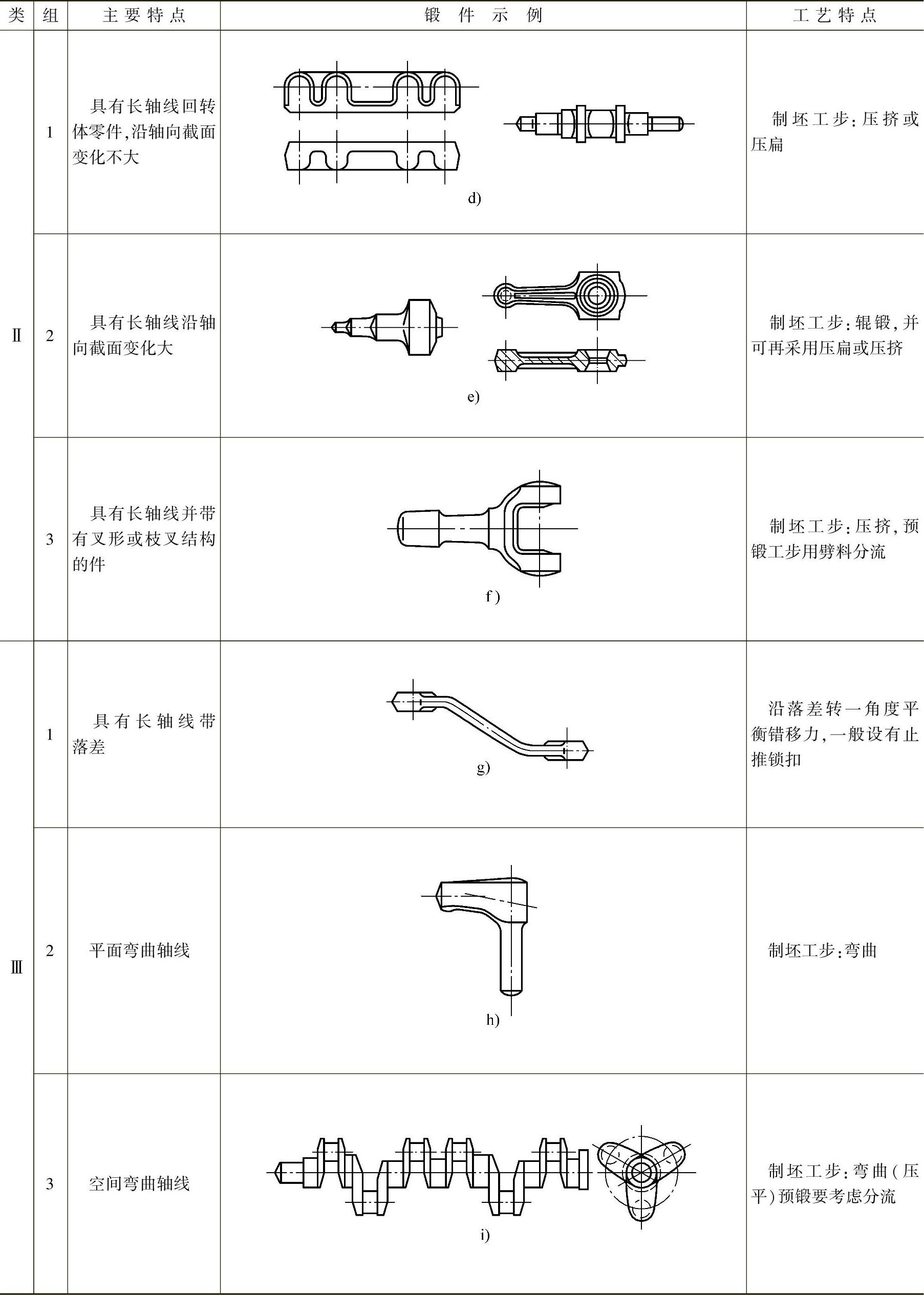

表4-2-1 锻件分类表

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。