1.同步器齿环的形状特点及其工艺性

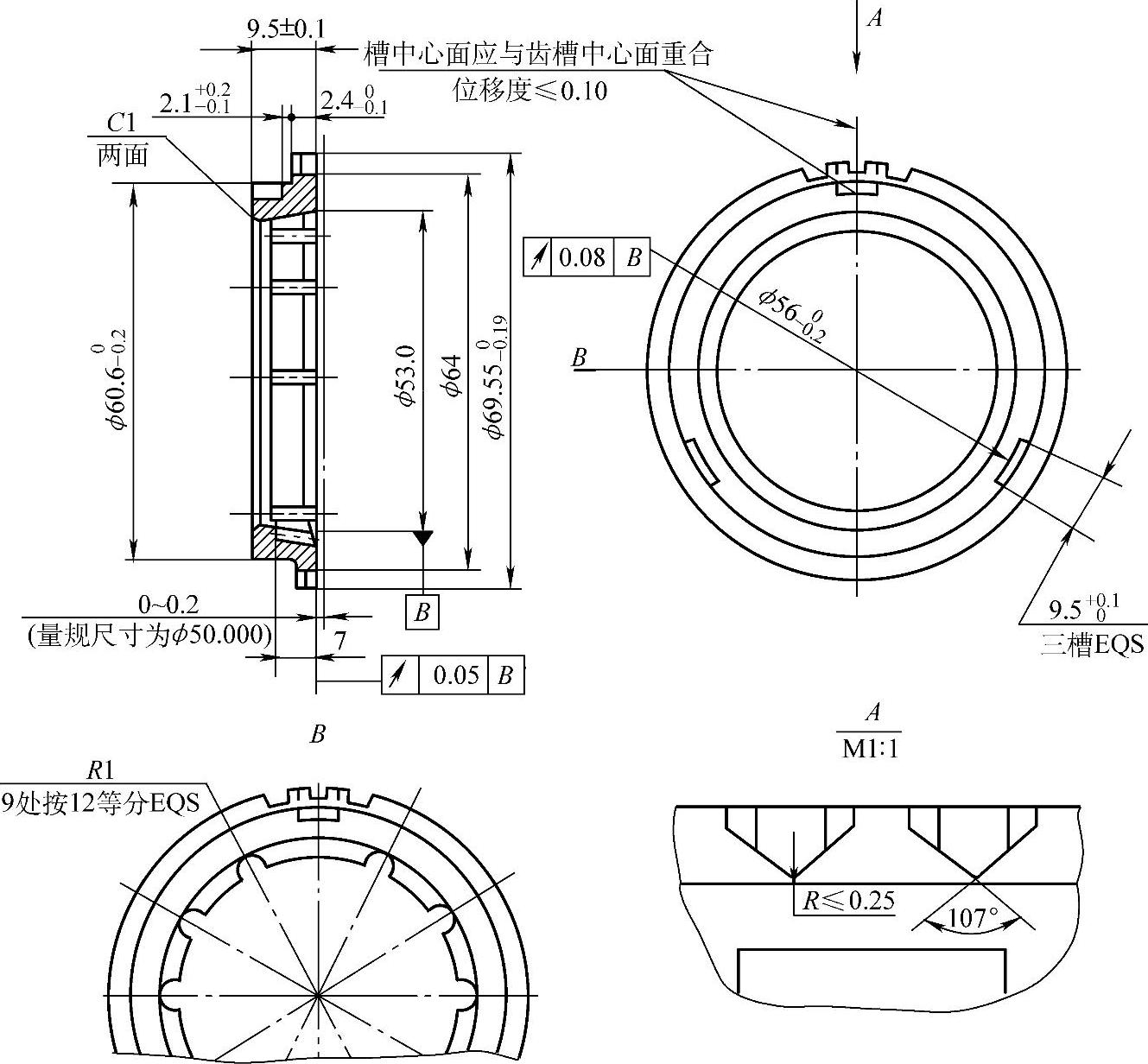

同步器齿环是形状复杂的薄壁圆环件,它的外缘带有渐开线齿形花键,花键在齿环沿周呈连续或断续分布,齿端有倒角止推面,齿环外壁上有三个均匀分布的盲槽(或凸台),环内壁锥面有多条与锥面平行的油槽。图4-1-36是某型号同步器齿环零件的示例。过去同步器齿环是采用切削加工方法生产,即先用铜管材加工出零件轮廓,然后采用滚齿机加工出渐开线齿形。对花键齿沿周呈断续分布的齿环零件,还需要分段去除多余的齿。止推面倒角则是在倒角机上逐个牙齿进行加工。内锥面的排油槽也需要在插齿机上逐个加工。环壁上的盲槽,用各种机械加工方法都难清根,必须逐个用手工清理,这不仅费工,而且难于保证精度,废品率很高。20世纪70年代国外开始采用精密模锻工艺生产同步器齿环,20世纪80年代初期我国对同步器齿环精密模锻工艺的研究开始用于生产,此后工艺技术不断改进提高,至今已能大批量生产多种国外车型和国产车型的同步器齿环零件。采用精密模锻工艺可将花键齿及齿端倒角、外圆直壁、内锥孔油槽、滑块盲槽及凸台直接锻出,这些部位的几何形状、尺寸和位置精度均由精锻工序保证而不再进行后续切削加工。仅在锻件的端面及内孔留有必要的后续加工量。

图4-1-36 同步器齿环零件

2.技术经济效果

与切削加工工艺相比,采用精密模锻工艺生产同步器齿环,在节约铜合金材料、节省工时和降低生产成本方面都有较好的技术经济效果。例如,对BC130同步器齿环的生产,可提高材料利用率33.5%,节省工时65.6%,降低生产成本57.5%。

3.精锻同步器齿环的模具及工艺特点

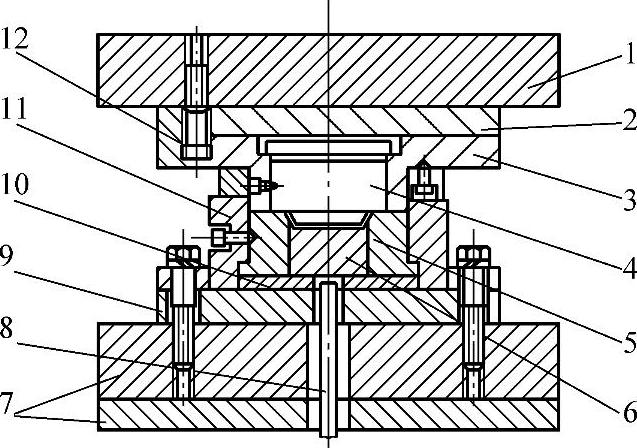

(1)模具 图4-1-37为精锻用的模具示例。同步器齿环形状复杂,应采用开式模锻,以利于锻件成形完好。外飞边槽设在大头端面的外缘,内飞边槽设在小头端面的内缘。上、下模的同心度由环形导锁控制,闭合尺寸由限位块控制,顶件杆由摩擦压力机的快速顶件装置控制。

凹模由电火花加工制成。电极做成分组的几个部分(例如齿形花键、凸块等),然后,用以下两种方法中的一种方式进行电火花加工:一种是分别用不同部分的电极依次加工;另一种是将电极的几个部分粘合成一个整体电极后再用其进行电火花加工。前一种方法在换电极时,需要用专门的定位装置找正安装,但加工后的电极可重复修整使用;后一种方法加工后的电极难于重复修整使用。

确定电极的尺寸时,需考虑热膨胀、放电间隙及电极烧损的影响。由于同步器齿环为形状复杂的薄壁圆环,沿周形状与中轴线又不对称,锻件各部分的冷缩率不均,所以电极设计时,个别部分应以不同的热膨胀系数计入,此外控制加热温度和生产节拍的稳定以及实时预热和冷却模具对减少温度不均、对锻件精度的影响亦是十分重要。

图4-1-37 同步器齿环精锻模

1—上模板 2—下模板 3—冲头套 4—冲头 5—凹模 6—芯杆 7—下底板 8—顶杆 9—下垫板 10—小垫板 11—凹模套 12—限位块(https://www.xing528.com)

(2)加热 锻前铜合金毛坯的加热可用箱式电炉,但温度不易控制均匀,并且热效率低,最好是采用感应加热。在模锻生产中一般常用的加热圆柱形毛坯的感应装置,其感应圈是横放,设备是一次启动连续加热,由于同步器齿环的毛坯是薄壁圆环,坯料横向推进传递困难,所以,宜采用感应圈立放、毛坯纵向传递单件加热的感应加热方式更为合理。

(3)毛坯的形状和尺寸 同步器齿环精锻前的原毛坯为铜环料,选择毛坯尺寸时应考虑到坯料在模中易于安放定位,能使锻件成形良好而飞边又不至于过大。其尺寸按以下公式确定:

D1>D>D2

d≈d1

式中 D——圆环坯料外径(mm);

D1——齿环的齿顶圆直径(mm);

D2——齿环的齿根圆直径(mm);

d——圆环坯料的内径(mm);

d1——齿环零件的大端锥孔内径(mm)。

圆环坯料的高度h可根据坯料质量和圆环坯料的外径、内径求得。

铜环料是由铜管料车削而得。冶金部门供应的铜管料是按标准尺寸系列大批生产的,而精锻同步器齿环所需要的环坯内外径却又是因件而异,所以精锻前只好将由标准管材所得环料的内外径进行车削加工,结果使得精锻件的材料利用率降低。在新研究的同步器齿环精锻新技术中,采用对环坯冷缩挤的方法按需要改变其内外径,可有效地解决这个问题。例如对五十铃一二挡同步器齿环,用冶金标准尺寸系列的环料车削后精锻,材料利用率为34%,而用经缩挤改变内外径的坯料精锻,材料利用率可提高为50%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。