1.零件加工工艺流程的比较

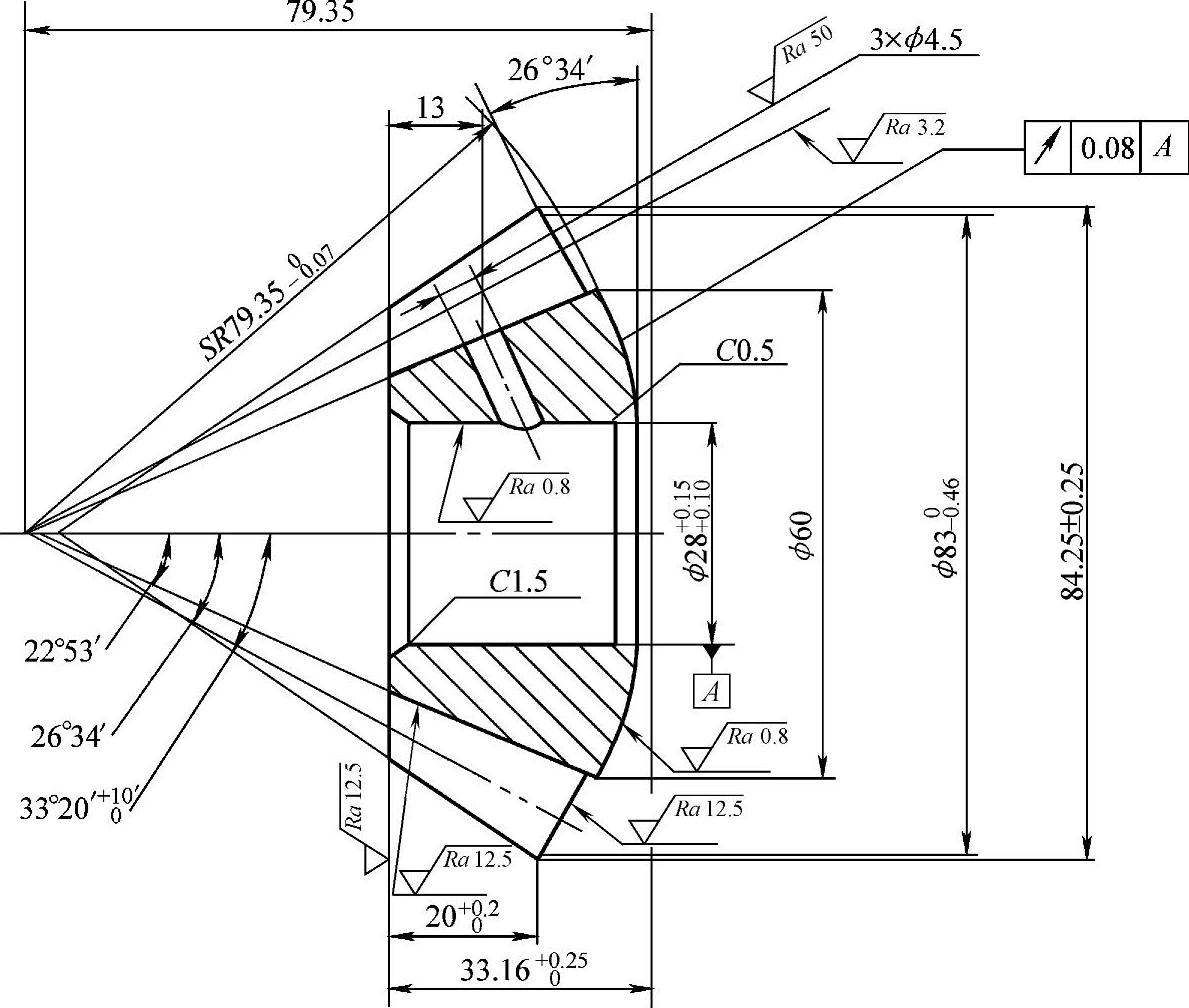

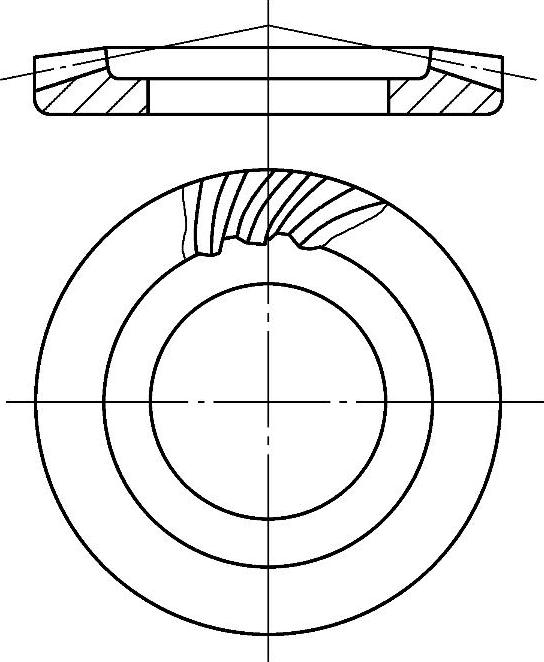

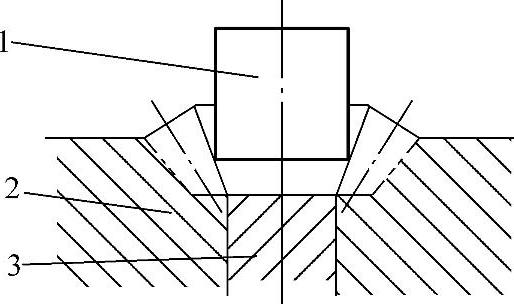

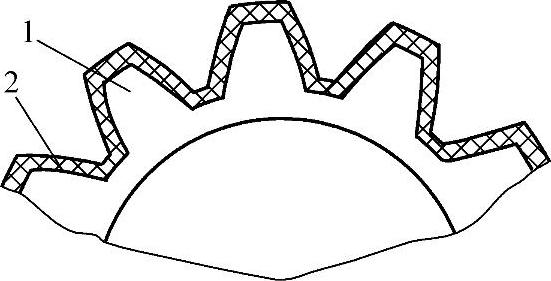

对如图4-1-15所示的行星锥齿轮,用切齿加工和用精密模锻两种加工工艺生产的工艺流程对比列于表4-1-13。

图4-1-15 行星锥齿轮零件

精度9Dc(GB/T 11365—1989) 渗碳层深度1.2~1.6 齿面硬度56~62HRC 心部硬度30~42HRC

表4-1-13 主要工艺流程对比

2.特点及应用情况

锥齿轮精密模锻工艺与切齿工艺相比,其优点是:

1)节约金属25%~40%;节约总工时30%~60%。

2)提高抗弯强度和耐磨性20%左右。

3)热处理引起的齿形变形较小。

4)易于修整齿形,获得有利于啮合的鼓形齿;啮合噪声较低。

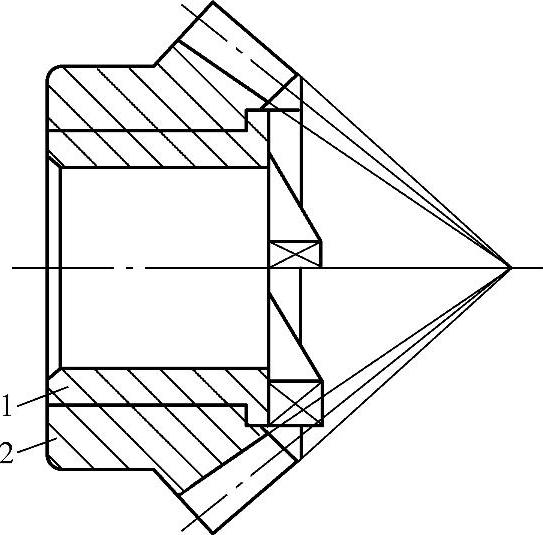

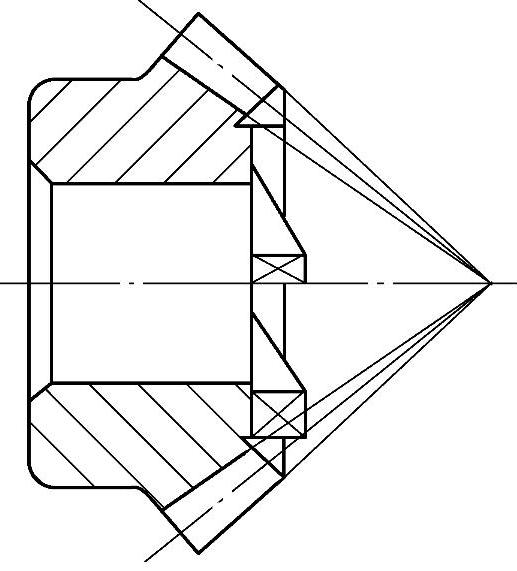

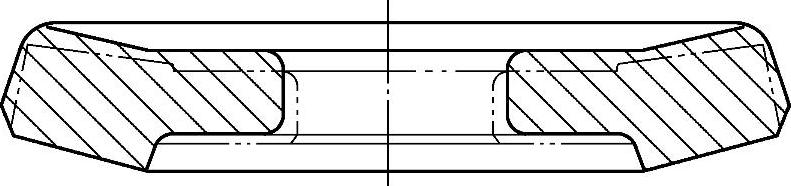

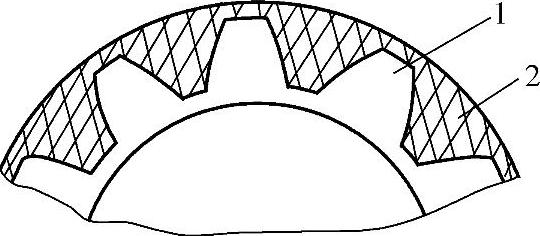

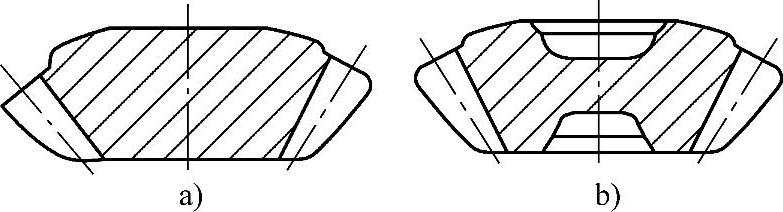

5)能将用切齿工艺无法整体加工而需分件加工再组合的零件整体锻出,从而能更显著地降低成本。如图4-1-16所示的船用挂桨锥齿轮组合件,其小端面上有一组爪形接合凸块,因齿小端没有退刀位置无法切齿,原零件设计为组合结构,分别做成爪形套和齿轮套两个零件,加工后再组装。现已能用精密模锻工艺整体锻出,如图4-1-17所示,这是因为加工精锻模的爪形和齿形电极可以分别单独做出并依次用其独立进行电火花加工模膛。

图4-1-16 挂桨锥齿轮组合件

1—爪形套 2—齿轮套

图4-1-17 挂桨锥齿轮整体精锻件

图4-1-18 半轴齿轮

图4-1-19 被动螺旋锥齿轮

基于上述优点,锥齿轮精密模锻工艺已用于大批量生产汽车、拖拉机差速器的行星锥齿轮(见图4-1-15)半轴锥齿轮(见图4-1-18)及农业机械、工程机械传动箱中的锥齿轮,精度9~10级(GB/T11365—1989),与齿轮加工工艺相比,生产成本可降低20%~40%。图4-1-19所示的汽车、摩托车上用的被动螺旋锥齿轮,也已能用精密模锻工艺批量生产。加工后的被动螺旋锥齿轮能方便地与切齿加工的主动螺旋锥齿轮配对。严格强化工艺措施,用精密模锻工艺可生产出飞机用的锥齿轮,其精度为8级(GB/T11365—1989)。

锥齿轮精密模锻工艺的使用也有一定的局限性,一般大端模数小于3的锥齿轮,因精锻时精锻模易受热而迅速磨损和变形,锻模寿命较低,能节省齿轮材料,加工工时也较少,一般不宜采用精密模锻。直径大于500mm的锥齿轮,精密模锻需采用昂贵的大吨位精锻设备,从而使综合经济效益变得不明显。

3.主要工艺流程

锥齿轮精锻的主要工艺流程有以下四种方案:

方案1:下料→制坯→少无氧化加热→预锻→冷却→切飞边→清理氧化皮→少无氧化加热→精锻→冷却→切飞边→清理氧化皮。

方案2:下料→制坯→少无氧化加热→预锻→精锻→冷却→切飞边→清理氧化皮。

方案3:下料→制坯→少无氧化加热→预锻→精锻→切飞边→温整形→冷却→清理氧化皮。

方案4:→在方案1或方案2的流程后再加冷精整工序。

精锻齿轮锻后不进行正火处理,齿面不再切削加工。因此,各种方案都应满足锻件图规定的齿面质量、齿轮精度及晶粒度和硬度的要求。方案1中预锻前原毛坯可用感应加热,加热温度1050~1150℃,预锻后齿轮坯加热温度为800~850℃,加热的氧化率小于锻件质量的0.3%。预锻变形量较大,加热温度较高,齿形基本锻成,但齿面质量较差。精锻变形量较小,加热温度较低,以利于达到精锻件表面质量、精度及内部组织和性能的要求。方案2较方案1少一次加热、切飞边及清理工序、节约了相应的燃料费、材料费和工时费,但对精锻件表面质量、精度、内部组织及切削性能的控制难度大,应对有关环节采取相应的措施来加以保证。方案3和方案4有利于提高齿轮精度和精锻模寿命,但相应增加了整形工序有关的费用。

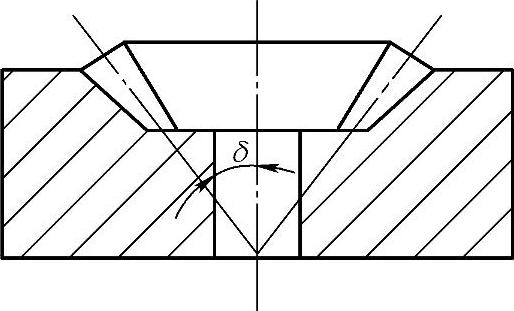

图4-1-20 分模面在大端齿顶

4.锻件图的设计

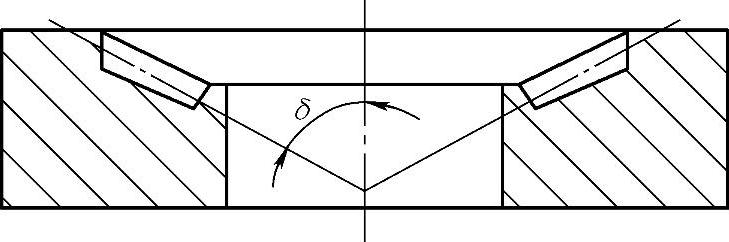

(1)分模面位置 节锥角小于62°的带背锥的锥齿轮,分模面一般设在齿轮大端的齿顶处(见图4-1-20)。对于节锥角较大的盘形锥齿轮,分模面一般设在齿轮大端齿根处(见图4-1-21)。

图4-1-21 分模面在大端齿根

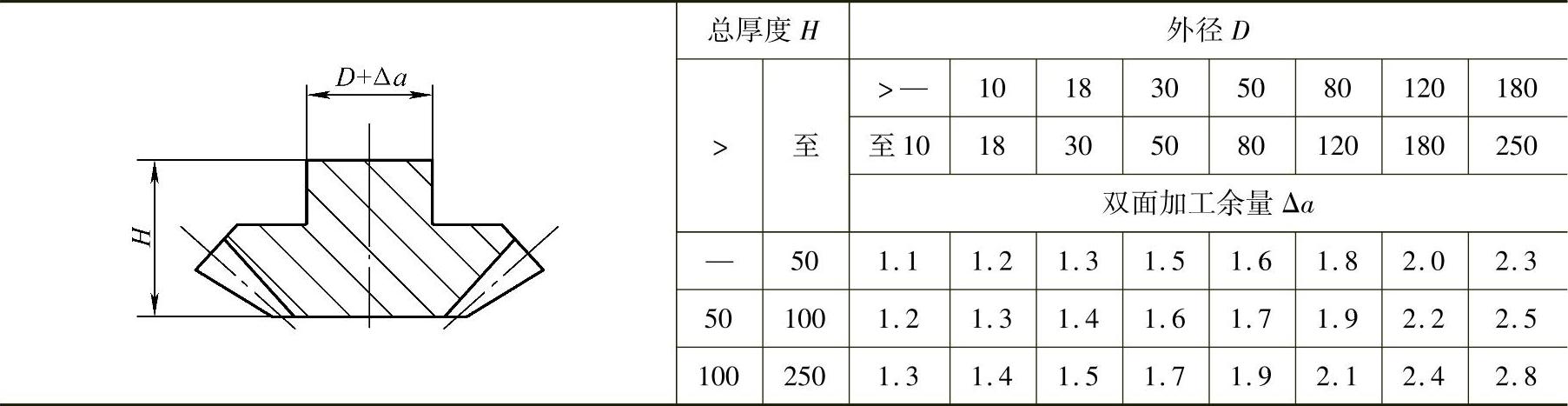

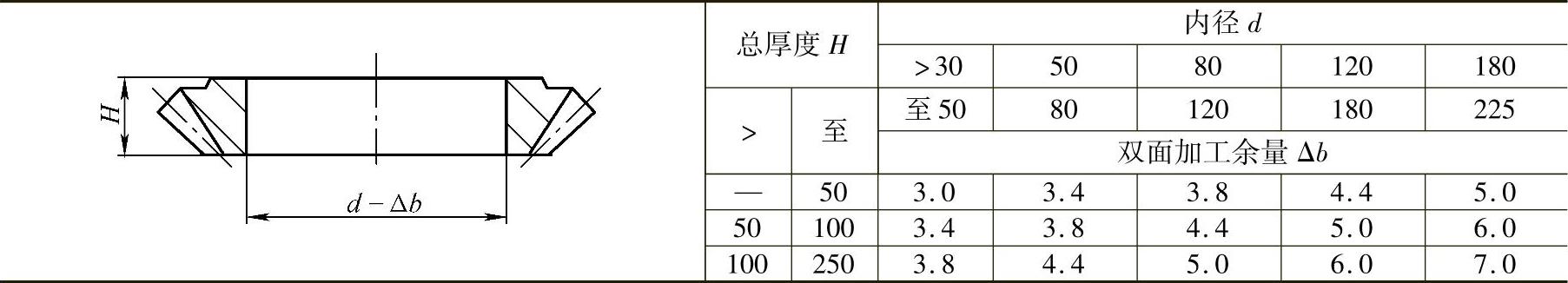

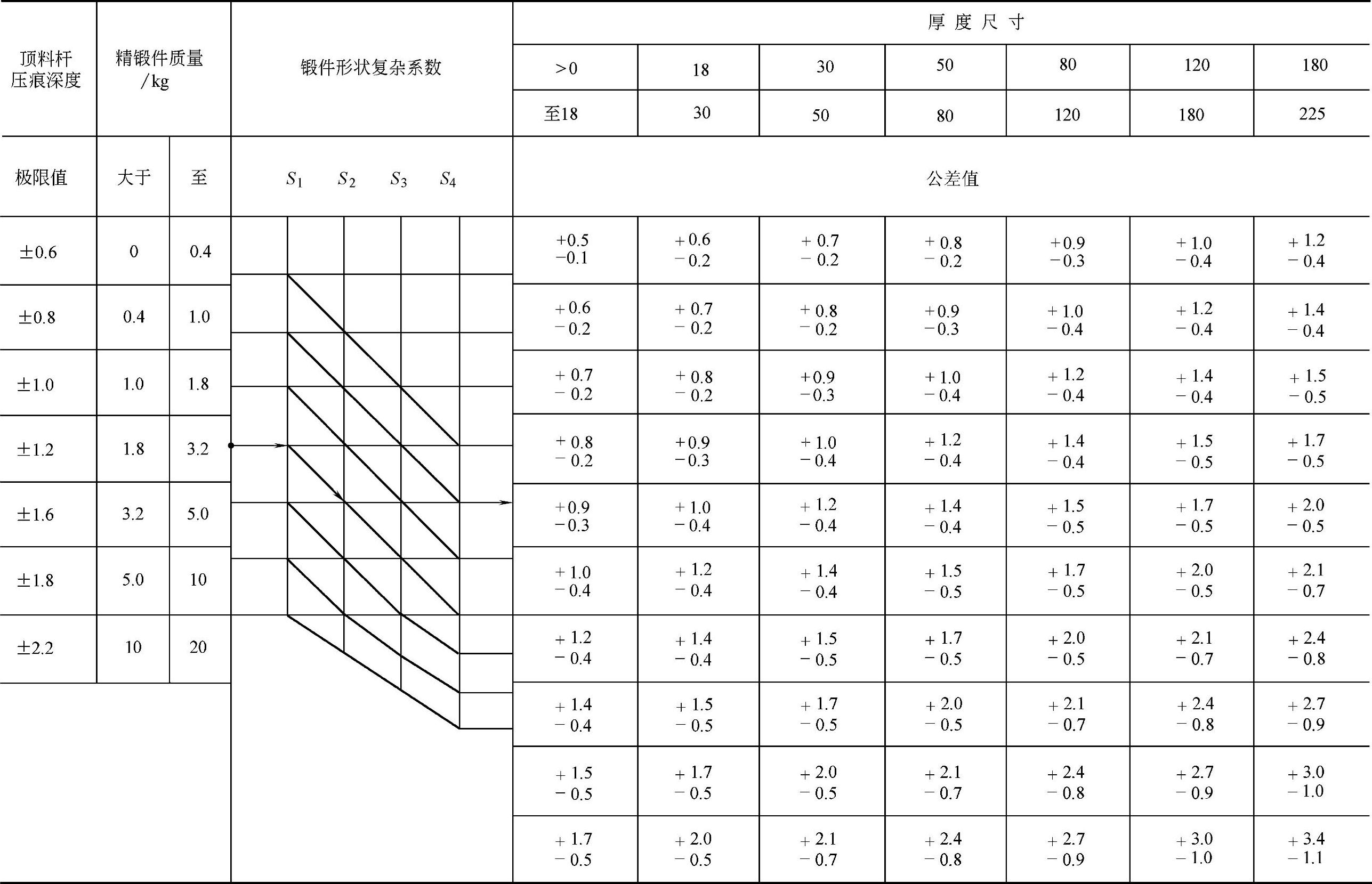

(2)机械加工余量 锥齿轮的齿面由精锻而成,不需留机械加工余量。小端端面及大端背锥面是非配合表面,可不必留机械加工余量。其余的面均需机械加工余量,以保证零件的精度要求。有时,为便于去除切飞边后的端面毛刺,在大端背锥面也留机械加工余量。加工余量按表4-1-14~表4-1-16确定。

表4-1-14 外径的双面加工余量(摘自JB/T 4201—1999) (单位:mm)

表4-1-15 内径的双面加工余量(摘自JB/T 4201—1999) (单位:mm)

表4-1-16 端面的加工余量(摘自JB/T 4201—1999) (单位:mm)

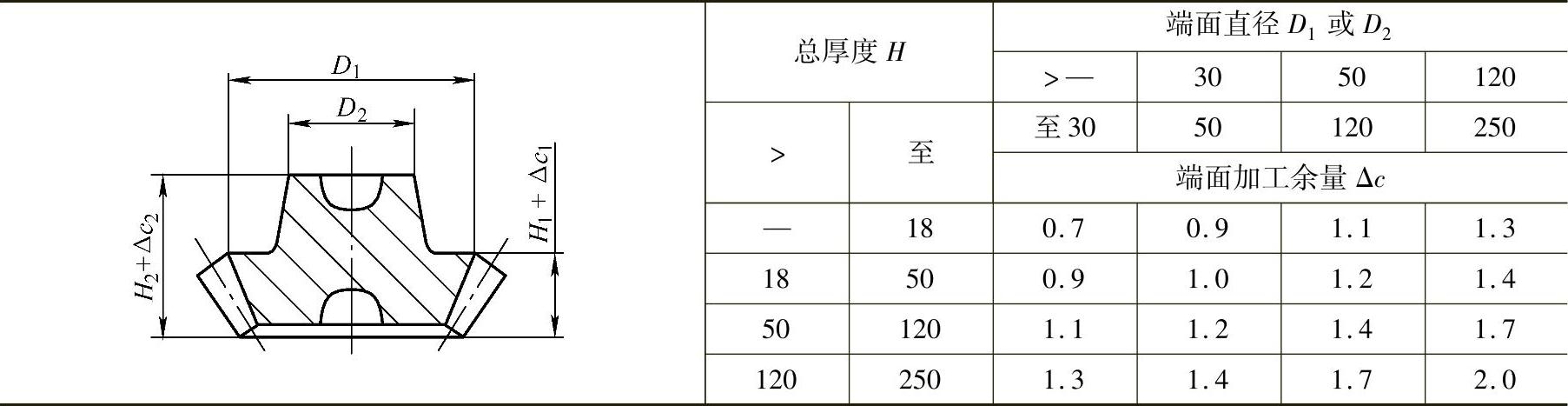

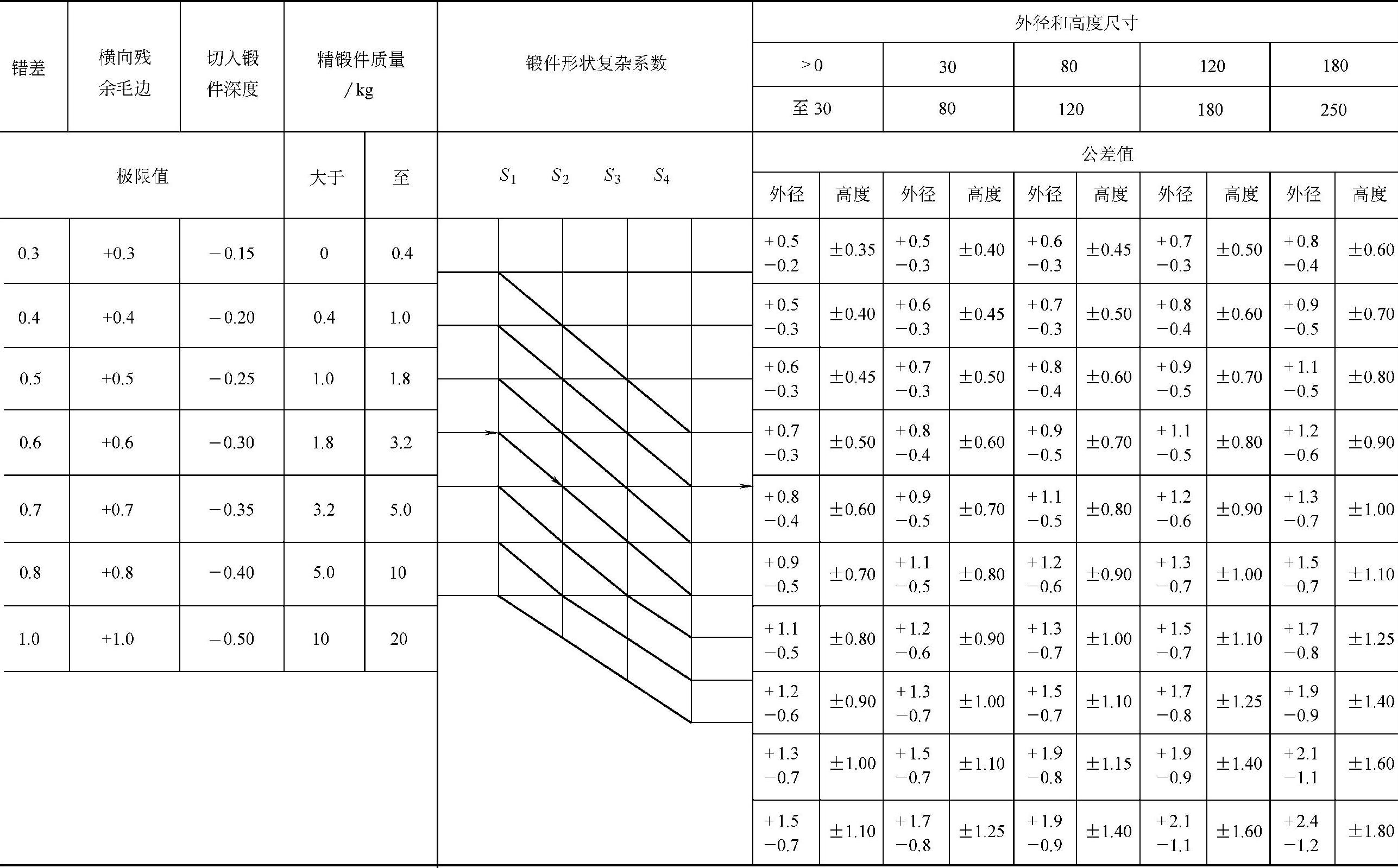

(3)公差及部分缺陷极限值 直径、高度、厚度公差及横向残余飞边或切入锻件深度、错差、顶杆压痕深度的极限值根据精锻件上相应的最大尺寸按表4-1-17及表4-1-18确定。机械加工面与非机械加工面(不包括轮齿表面)的公差值相同。表中锻件形状复杂系数的计算见本卷第三篇第一章所述。

(4)模锻斜度及其公差 模锻斜度按本卷第三篇第一章所述确定。模锻斜度公差按GB/T 12362—2003表10中的精密级确定。

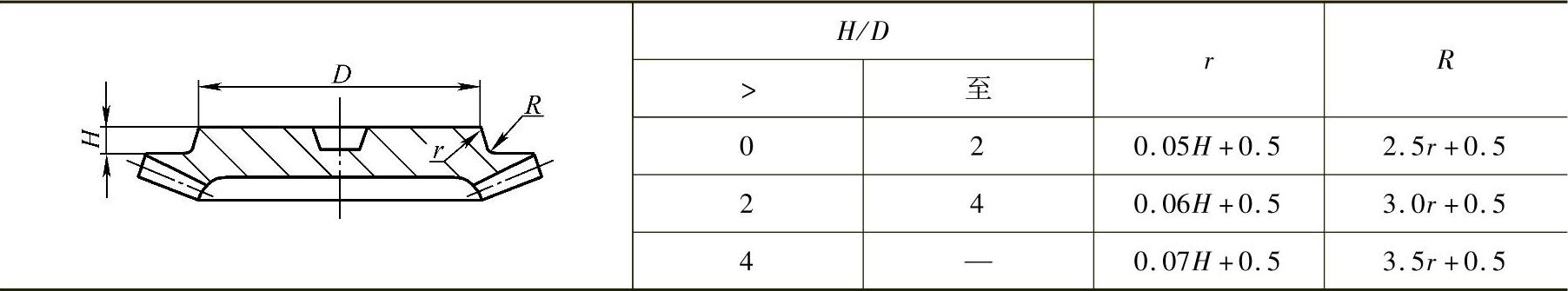

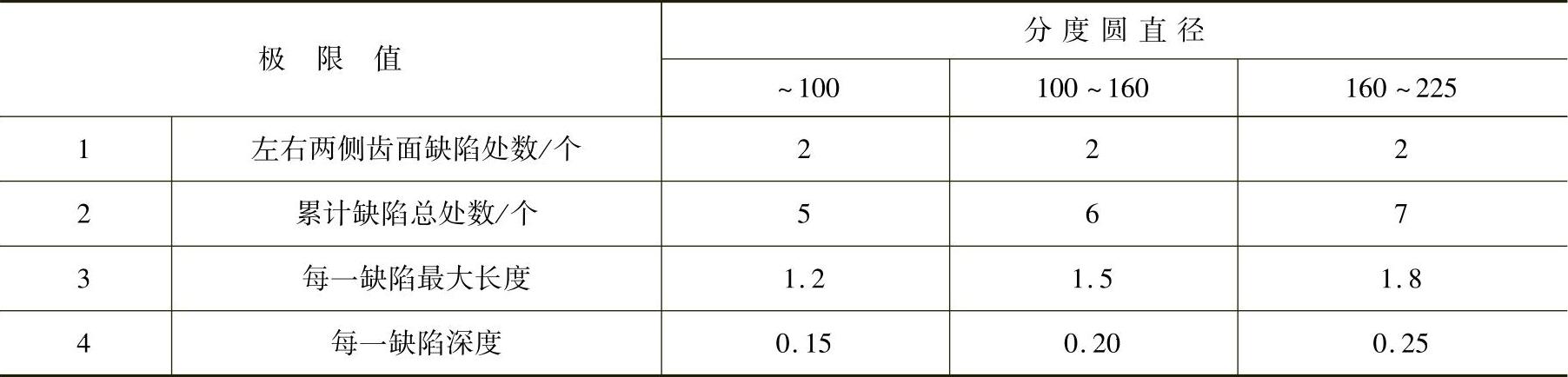

(5)圆角半径及其公差 其值按表4-1-19及表4-1-20计算,计算所得的圆角半径大小应圆整至刀具的标准值。

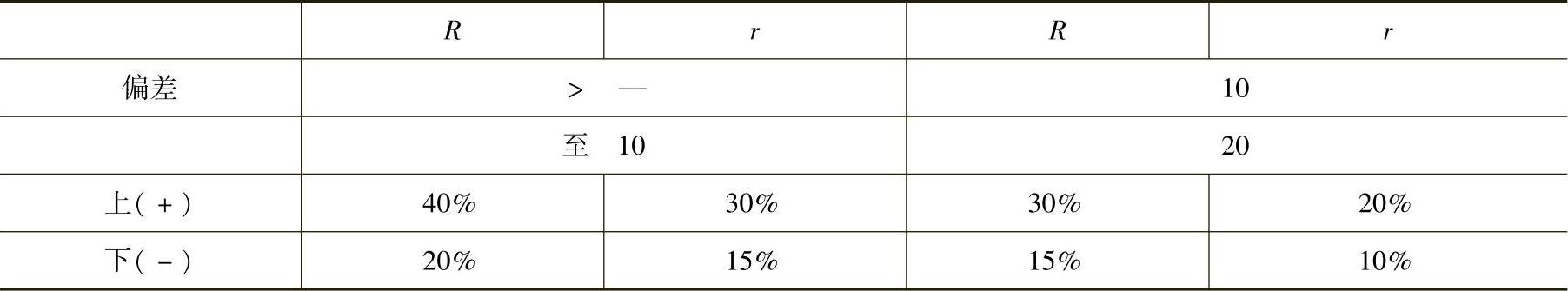

(6)纵向毛刺极限值 切边、冲孔以及顶杆与模膛孔间的配合间隙等,都会在精锻件上造成纵向毛刺,其极限值按表4-1-21查得。它与其他公差无关。纵向毛刺应在机械加工过程中去除。

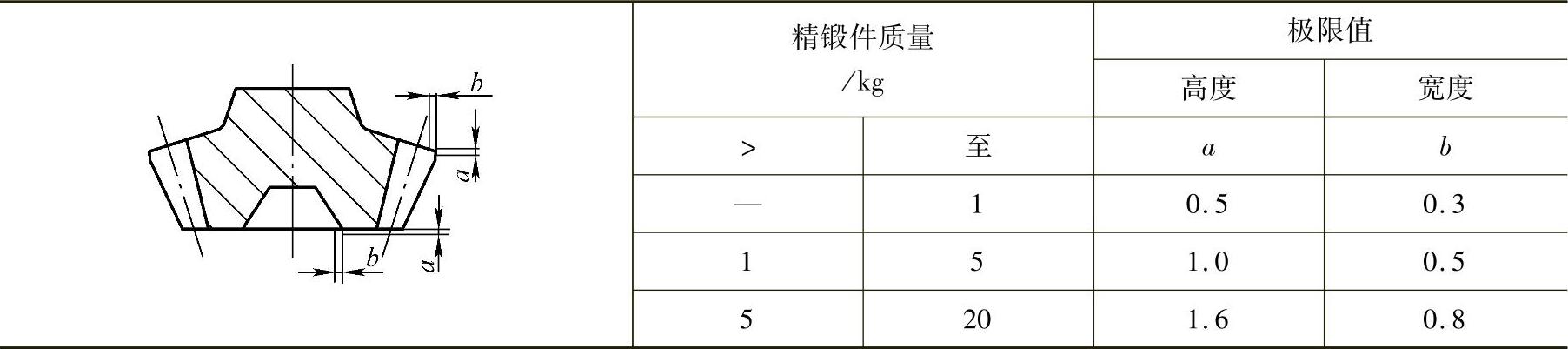

(7)表面质量 齿面的氧化皮厚度不得大于0.04mm,应通过表面清理去除干净。此时,表面粗糙度必须符合技术条件中的要求,Ra值一般应小于6.3;不允许存在裂纹、夹杂物、折叠、凸起等缺陷。不影响齿轮精度的碰伤、微小凹坑等缺陷,其极限值由表4-1-22确定。

表4-1-17 直径、高度公差及横向残余毛边、切入锻件深度、错差极限值(摘自JB/T 42O1—1999) (单位:mm)

例:当锻件质量为2.1kg,形状复杂系数为S2,最大外径为1OOmm时,公差及极限值的查法。

注:锻件内径尺寸公差的正负符号与表中相反。

表4-1-18 厚度公差及顶杆压痕深度极限值(摘自JB/T 42O1—1999) (单位:mm)

例:当锻件质量为2.1kg,形状复杂系数为S2,总厚度为71.1mm时,公差及极限值的查法。

表4-1-19 非机械加工部位的圆角半径(摘自JB/T 4201—1999) (单位:mm)

表4-1-20 圆角半径公差(摘自JB/T 4201—1999) (单位:mm)

表4-1-21 纵向毛刺极限值(摘自JB/T 4201—1999) (单位:mm)

表4-1-22 齿面缺陷极限值(摘自JB/T 4201—1999) (单位:mm)

(8)内在质量 精锻件表面硬度及其测量位置等可由供需双方协商确定,并在技术文件上注明。精锻件的晶粒度应达到3~8级(视材料而定)。精锻后作渗碳淬火的精锻件,其半脱碳深度不允许超过渗碳深度的15%。

5.毛坯表面缺陷的清理

毛坯表面质量对齿轮精锻件的质量有较大影响,备坯时需将原毛坯表层残留的氧化皮、夹痕、裂纹等缺陷清除。对脱碳有严格限制的锻件,还应注意去除毛坯表面的脱碳层。

常用的方法是:

(1)磨削 用无心磨床将毛坯表层每边磨去0.4~0.7mm。此法生产率高、使用方便,但不易发现磨后残余的微裂纹。

(2)酸洗 用盐酸酸洗,去除毛坯表层氧化皮。酸洗后毛坯表层的裂纹、凹痕等缺陷暴露得较清楚,挑出后用砂轮局部磨除。此法劳动条件较差,不能除去毛坯表层的脱碳层。

(3)车削 用车床按要求将毛坯表层车去一层。此法生产率较低,只用于对脱碳层深度有较严格要求的情况。

6.预制坯的设计

对于节锥角为28°~62°左右,水平方向与高度方向的最大轮廓尺寸相差不大的锥齿轮,例如差速器中的行星锥齿轮和半轴齿轮,一般直接用圆柱形毛坯在齿模中预锻(见图4-1-22),毛坯直径按下式范围选取:

df<d0<da

式中 d0——原毛坯直径或预制坯的小端直径;

df、da——锥齿轮小端的齿根圆直径及齿顶圆直径。

图4-1-22 预锻前的原毛坯

1—圆柱形毛坯 2—齿形预锻模 3—顶件块(https://www.xing528.com)

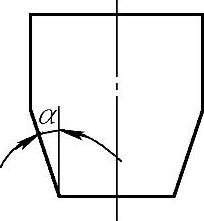

节锥角较小者,宜取小值。对于带尾柱的锥齿轮,选取毛坯直径时还应照顾到毛坯能放入尾柱部分的模膛中及易于定位。有时,为了去除加热后毛坯表层的氧化皮,可将原毛坯镦粗,获得稍带弧面或锥面的毛坯(见图4-1-23)。为便于安放,镦后毛坯的锥面斜度α与锥齿轮的根锥角相同。

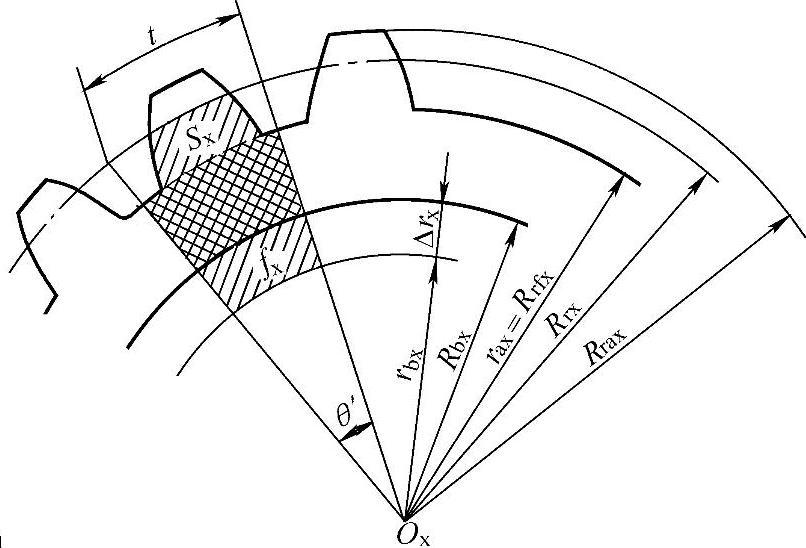

直径较大而高度较小的盘形锥齿轮,例如汽车、拖拉机后桥的被动螺旋锥齿轮(见图4-1-19),在预锻前需先进行预制坯。预制坯的设计按以下方法进行:

图4-1-23 带锥度的毛坯

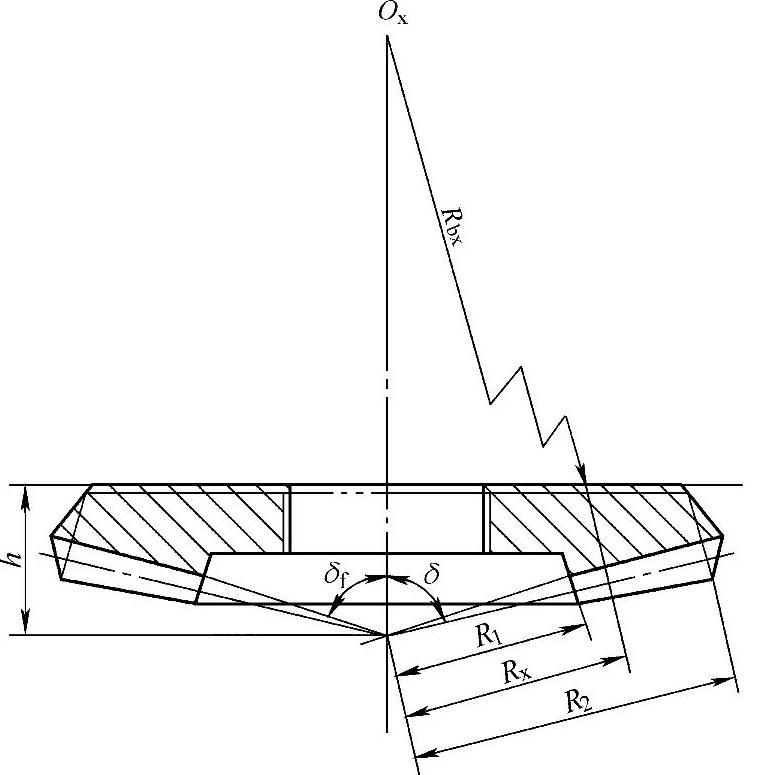

(1)计算当量毛坯 所谓“当量毛坯”就是指这样一个毛坯:在零件背锥以内任意节锥距Rx处,它的背锥面积等于相应节锥距处齿轮锻件的背锥面积。如图4-1-24所示为被动螺旋锥齿轮锻件图,图4-1-25为它的“当量毛坯”图,图4-1-26为任意节锥距Rx处齿轮锻件背锥的展开图及对应处“当量毛坯”背锥的展开图(局部)。图中符号:

Rx——齿轮零件任意齿长处的节锥距;

R1,R2——齿轮零件小端及大端的节锥距;

δ,δf——节锥角及根锥角;

h——节锥顶点到锻件后端面的距离;

Rrfx,Rrax,Rrx及Rbx——Rx处当量齿轮的齿根圆半径,齿顶圆半径,分度圆半径及后端面底面的半径;

rax,rbx——Rx处“当量毛坯”背锥展开图的顶圆半径及后端面底圆半径;

t,θ′——分度圆齿距及一个轮齿所包的中心角;

Sx——Rx处当量齿轮一个轮齿的面积。

图4-1-24 被动螺旋锥齿轮锻件图

图4-1-25 被动螺旋锥齿轮的当量毛坯图

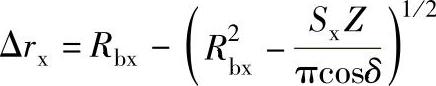

由图4-1-26可知,Δrx=Rbx-rbx,按fx=Sx的原则可求得其值为:

式中 Z——螺旋锥齿轮的齿数。

图4-1-26 Rx处背锥的展开图

上述公式中的Sx及Rbx与齿轮的参数有关,对同一个齿轮,其值也还随Rx而变,Δrx也随Rx而变。为简化计算,设计时可只求出齿轮小端的Δr1及大端的Δr2(见图4-1-25),然后将二者顶点以直线相连即可。“当量毛坯”的其他尺寸,可由锻件图直接得到(见图4-1-24、图4-1-26)。

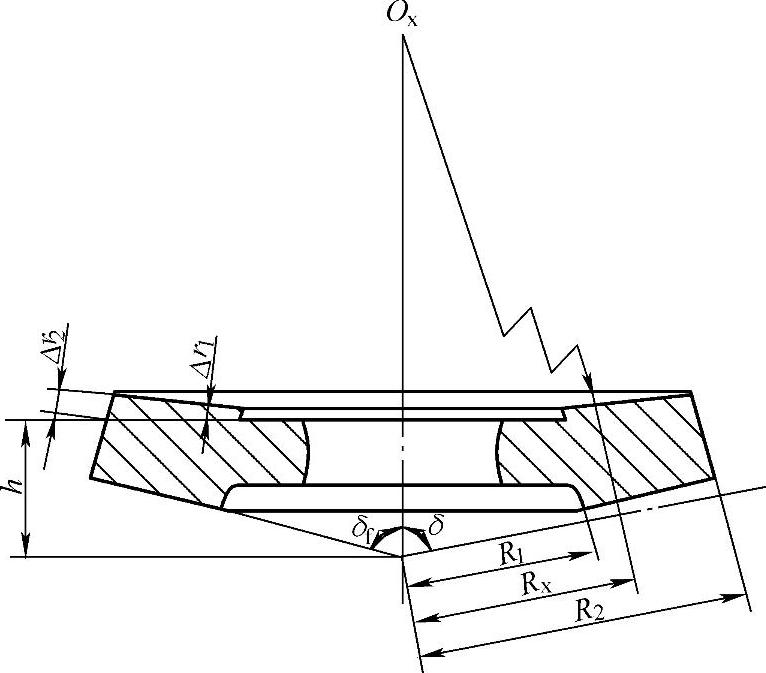

(2)设计实际毛坯 考虑到实际的制造和使用条件,实际毛坯的形状与尺寸需在“当量毛坯”的基础上适当修正,主要考虑以下几方面:

1)考虑到毛坯及锻模制造误差,另外也为了要形成必要的径向阻力,毛坯还应计入一定的毛边体积。外圆的毛边金属增设在“当量毛坯”的后端面,且由大头到小头逐渐减小,内孔处的毛边金属增设在轮辐的后端面。

2)将内孔直径较锻件增大2~5mm,并使轮辐的厚度相应增大,这样,既便于毛坯在模中安放,又可使轮辐的上下端面能较早地与锻模接触,形成一定的径向阻力,促使小头毛坯金属去充满齿形模膛。

3)毛坯与齿形模膛的对中是由毛坯的顶锥和齿形模膛的根锥相配来实现自定位。为此,将毛坯轮辐部分的位置适当上移,使其不妨碍锥面的定位。

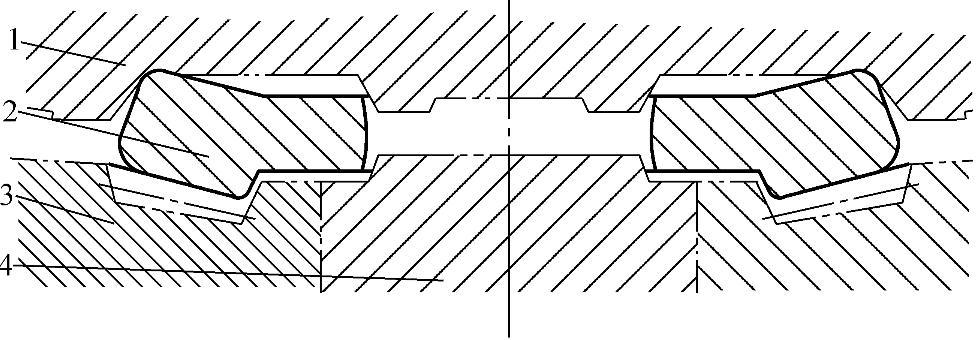

4)加上必要的模锻斜度、圆角半径及敷料。实际毛坯与“当量毛坯”形状的比较如图4-1-27所示,毛坯在齿形模膛中的安放情况如图4-1-28所示。

图4-1-27 被动螺旋锥齿轮的实际毛坯图

图4-1-28 预锻前预制坯的安放位置

1—上模 2—预制坯 3—齿形预锻模 4—顶件块

7.精锻变形力的计算及设备的选用

在选择设备的能力时,应注意到齿轮精密模锻工艺的以下两方面特点:

1)为避免齿形模镗在工作过程中受到锻件传热而升温过高,致使模齿迅速磨损和变形,无论是预锻工步还是精锻工步的成形都应在一次打击后完成。

2)在预锻工步,金属变形量较大、变形温度较高,在选择设备时,除考虑变形力大小外,还应满足锻件变形功的需要。精锻时,金属变形量较小,变形温度较低,变形功不大,但变形力较大。

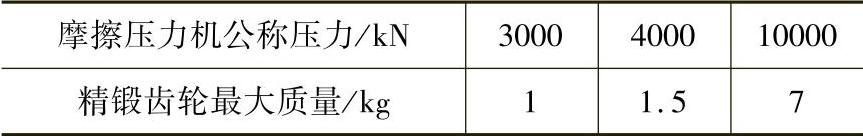

表4-1-23列出了按生产经验统计而得的,在几种摩擦压力机上生产精锻齿轮的最大质量。

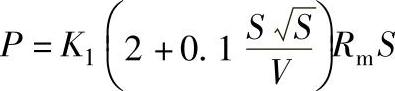

下式是根据对差速器行星锥齿轮及半轴锥齿轮,在摩擦压力机上预锻及精锻时用电测法所得到的变形力归纳整理得出的公式:

式中 P——变形力(N);

V——锻件及飞边的体积(mm3);

S——锻件及飞边在水平方向的投影面积(mm2);

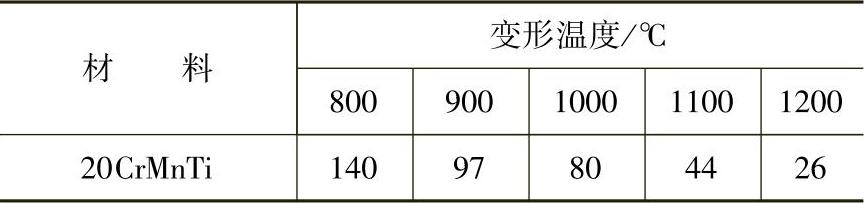

Rm——锻件材料在变形温度时的抗拉强度(N/mm2),对20CrMnTi材料按表4-1-24选取;

K1——考虑变形速度,变形方式,飞边形状尺寸对变形力影响的系数。

表4-1-23 按精锻齿轮质量选设备

表4-1-24 20CrMnTi钢不同温度下的抗拉强度 (单位:N/mm2)

在摩擦压力机上进行开式模锻时,当飞边的形状如图4-1-29所示,飞边的外径较锻件直径大2~4mm时,取K1=4;当飞边的形状如图4-1-30所示,宽度为1.5~2mm时,取K1=3。

图4-1-29 预锻后的飞边

1—齿轮预锻件 2—飞边

图4-1-30 精锻后的飞边

1—齿轮精锻件 2—飞边

8.模具及其使用特点

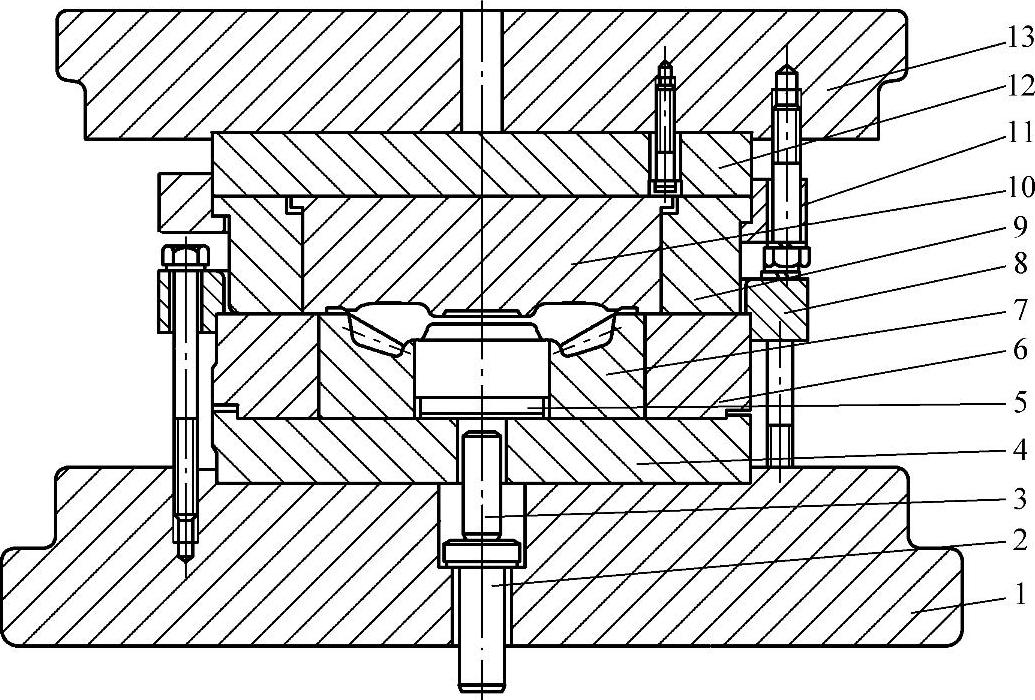

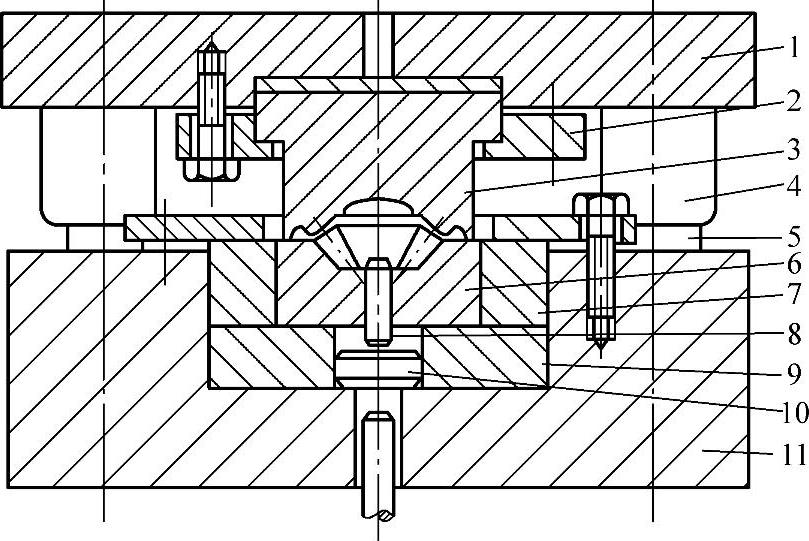

图4-1-31及图4-1-32为锥齿轮精锻模具的示例。为便于锻前齿坯在精锻模中安放和锻后用压力机的顶件机构顶出锻件,精锻模的齿形模镗设在下模。预锻模的齿形模膛可设在下模,也可设在上模。设在上模有利于排出氧化皮对齿面的影响,但摩擦压力机无向下顶出的机构,为避免锻件卡死在上模中,须在模具上设置向下顶件的装置。

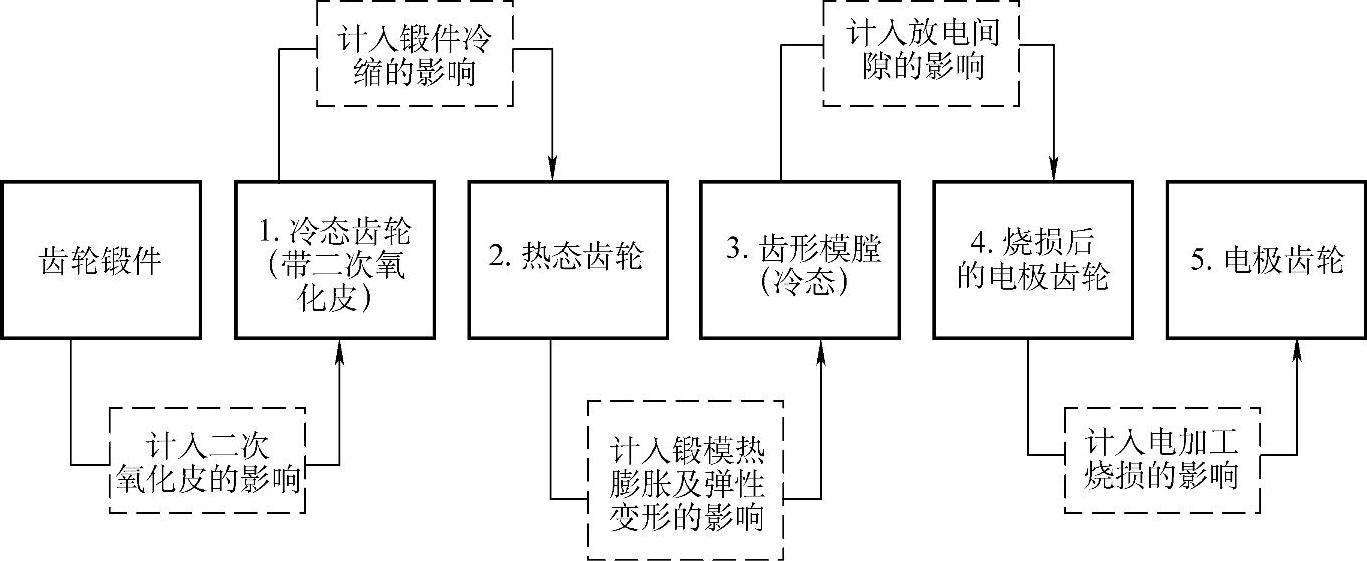

精锻模的齿形模膛是用电极齿轮通过电火花加工方法制作的。由于电火花加工时电极齿轮有烧损及存在放电间隙,所以模膛的齿形尺寸不等于电极的齿形尺寸。用齿形模膛热精锻齿轮,由于模锻的热膨胀和弹性变形以及锻件的冷缩和表层出现二次氧化皮,又使齿轮锻件的齿形尺寸不等于模膛的齿形尺寸,图4-1-33所示为齿形尺寸影响因素的关系框图。制模时,应结合电极齿轮的加工方法、电火花加工工艺参数选取的特点、精锻工艺参数选取的特点以及齿轮副的配对方法等具体条件,将电极齿轮的齿形参数相对齿轮精锻件的齿形参数进行修正,才能抵消这些因素的影响,得到符合要求的齿轮精锻件。

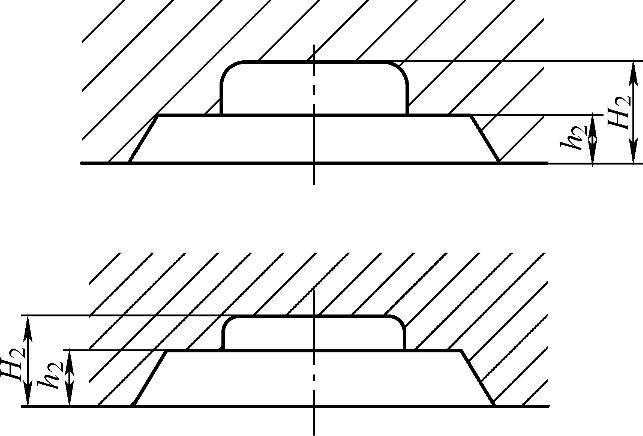

预锻件的齿形模膛,一般不单独做,将精度失效的精锻模继续使用即可。在有条件单独做时,可改变模膛部分尺寸,以更有利于精锻时的成形,例如,将齿槽适当加深使齿坯的齿部在精锻时主要以镦粗方式继续填满精锻模的齿槽,此外,也可在顶杆上做出凸头,使齿轮精锻件中心压凹(见图4-1-34)以挤出的金属去充满精锻模膛。预锻模膛的上模可适当改变其深度,如图4-1-35所示,尺寸h1、H1按下式计算:

h1=h2+(0.5~1)mm

H1=H2-(1~3)mm

图4-1-31 圆形导锁导向的精锻模

1—下模座 2、3—下顶杆 4—下垫板 5—上顶杆 6—套圈 7—齿模 8—导向压圈 9—套圈 10—上模 11—上压圈 12—上垫板 13—上模座

图4-1-32 导柱导套导向的精锻模

1—上模座 2—压圈 3—上模 4—导套 5—导柱 6—齿模 7—套圈 8—上顶杆 9、10—下顶杆 11—下模座

图4-1-33 齿形尺寸影响因素的关系框图

图4-1-34 预锻齿坯及精锻齿坯

a)中部不带压凹的预锻齿坯 b)带压凹的精锻齿坯

图4-1-35 预锻及精锻的上模

导锁导向的模架较导柱、导套导向的模架制造方便,但导向精度不如后者。当压力机导向部分的精度正常时,采用导锁导向的模具精锻行星锥齿轮(见图4-1-15)半轴锥齿轮(见图4-1-18)及被动螺旋锥齿轮(见图4-1-19)等类精锻件已可满足要求。如果压力机导向部分的精度不太好,则采用导柱、导套导向的模架精锻。

锻模在使用前应预热至300℃左右,这一方面是为了提高锻模材料的韧性,另一方面也为减小锻模的不均匀温度场引起的热应力和热变形对精锻模的影响。使锻件以一次打击成形,并在锻后立即取出锻件以及用水基石墨等及时润滑和冷却锻模是防止精锻模受热过高,保证精锻模有足够寿命的重要措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。