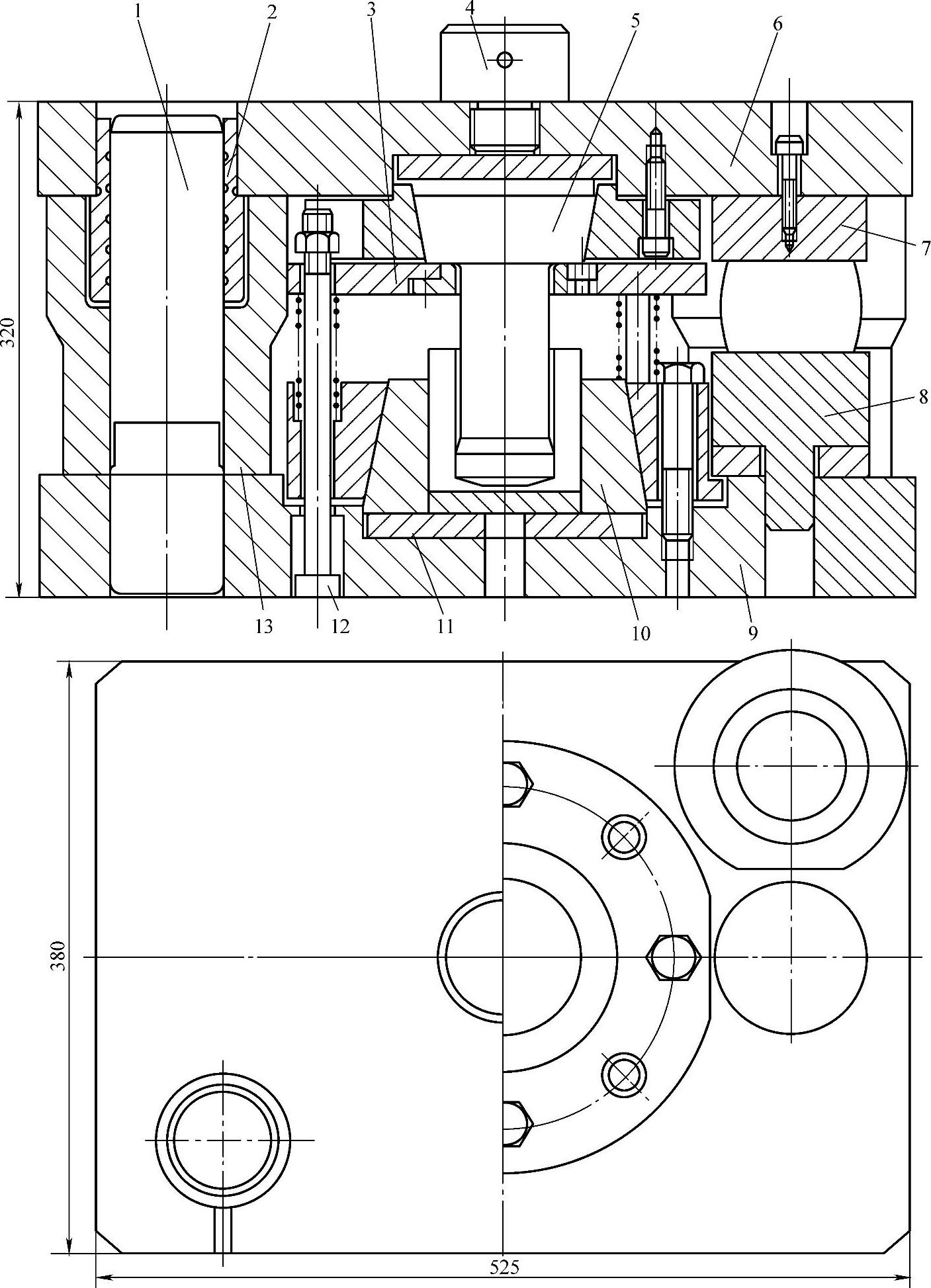

此类锻件基本是以热反挤压方式成形,热毛坯先镦粗后放入挤压模。镦粗的作用是去除毛坯表面的氧化皮和获得易于在挤压模中定位的毛坯尺寸。图4-1-11是用镦粗和反挤压二工步模锻圆筒形锻件的模具。为控制挤压的下止点位置及镦粗后毛坯的高度,在模具上设有限位套13,镦粗和挤压可同时在压机一次行程中完成。为保证锻件能从凸模上卸下,在模具中设有卸件板3。挤压后锻件的高度较挤压前的毛坯高度大,为保证有足够的取件空间和尽可能短的凸模长度,卸件装置一般都做成弹性的。考虑到此类件在热挤压后锻件的收缩是抱紧凸模,而弹性卸件装置是在凸模返回一段距离以后才起作用,即锻件抱紧凸模可能性较大;此外,挤压件的上端面不平齐,使作用在凸模上的卸料力偏心,易引起凸模损坏,所以当锻件形状允许时,宜将凸模壁做出30′~2°的拔模斜度,如图4-1-12a所示,凹模壁做成直壁,使锻件锻后卡在下模,靠压力机的顶件装置顶出;对于内孔不允许做出斜度的锻件,为减少摩擦力及散热影响,在凸模的头部做出宽度为5~10mm的工作带,后部每边留出0.5~1mm的间隙,如图4-1-12b所示。当锻件底部无特殊形状要求时,将凸模端部做出27°~30°的斜度,对金属的流动更为有利,如图4-1-12b所示。

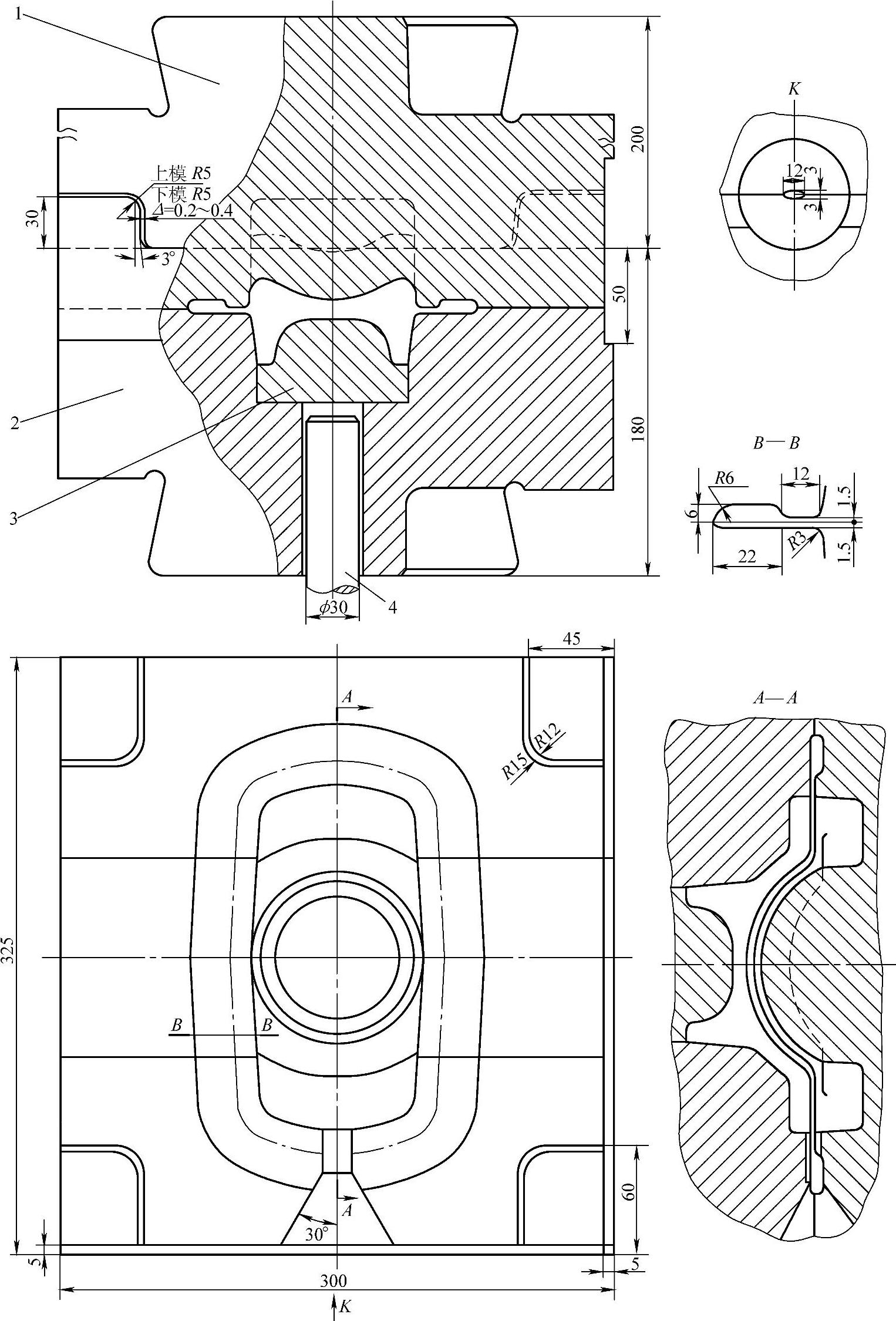

图4-1-8 万向节叉锻模

1—上模 2—下模 3—顶块 4—顶杆

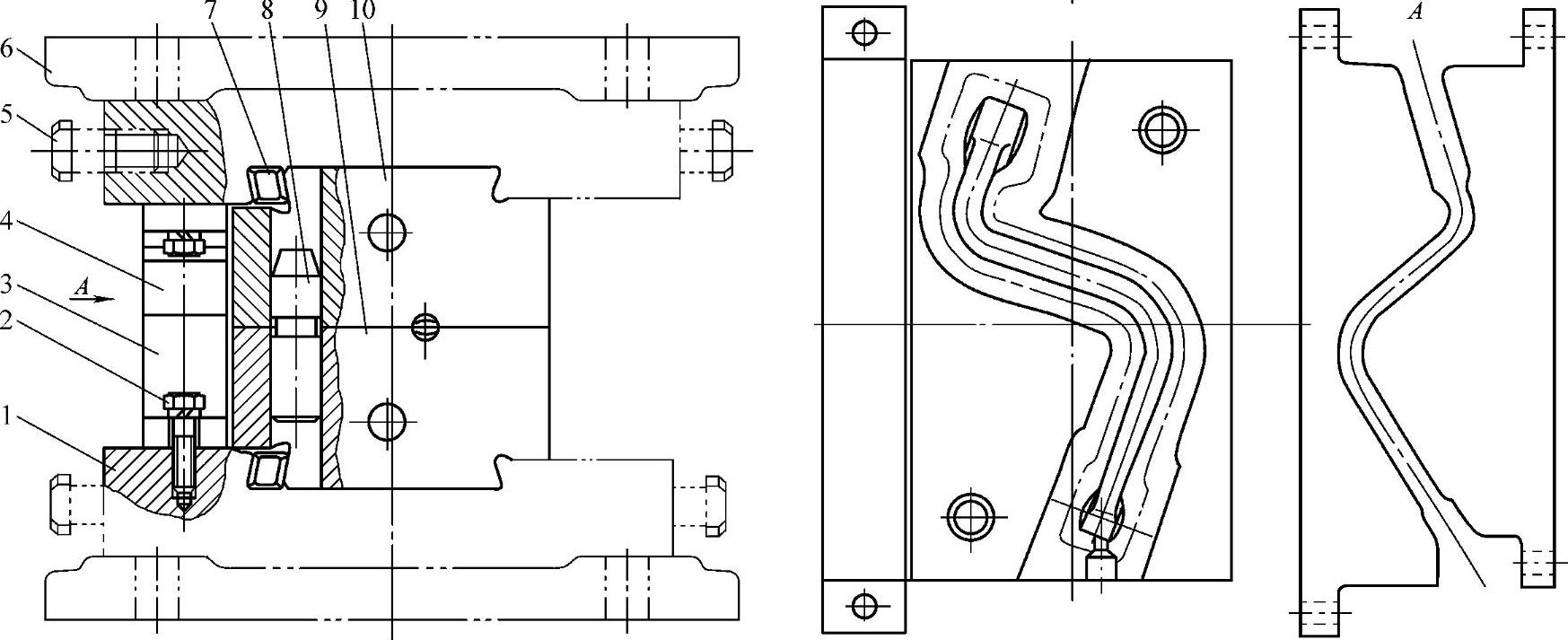

图4-1-9 转向摇臂锻模

1—下模板 2—螺栓 3—弯曲模下模 4—弯曲模上模 5—起吊螺栓 6—上模板 7—楔 8—导销 9—终锻模下模 10—终锻模上模(https://www.xing528.com)

图4-1-10 转向摇臂热锻件图

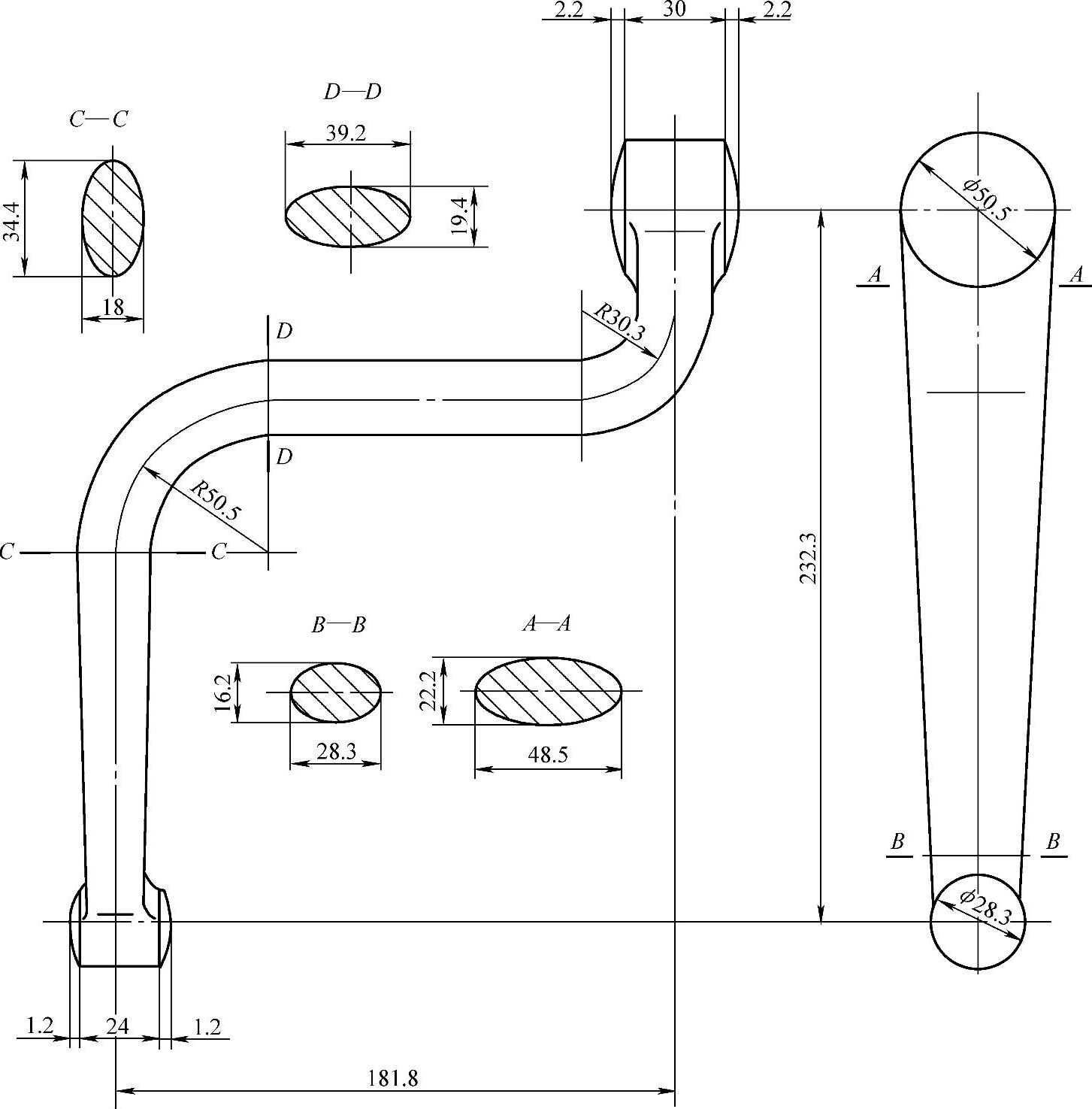

图4-1-11 圆筒形锻件镦粗和反挤压模具

1—导柱 2—导套 3—弹性卸件板 4—尾柱 5—凸模 6—上模板 7—镦粗上模 8—镦粗下模 9—下模板 10—凹模 11—垫板 12—螺栓 13—限位套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。