此类锻件中用得最多的是由长杆毛坯一次局部顶镦成形的锻件,模具实例如图4-1-1和图4-1-2所示。毛坯的直径与锻件杆部直径相同,锻前一般只对毛坯需要顶镦的部分局部加热,锻后锻件的头部带有较小的横向毛边。在靠近头部的杆部,由于受头部温度和凹模孔与毛坯杆部间有安放间隙的影响,顶镦后直径会加粗1~2mm左右。

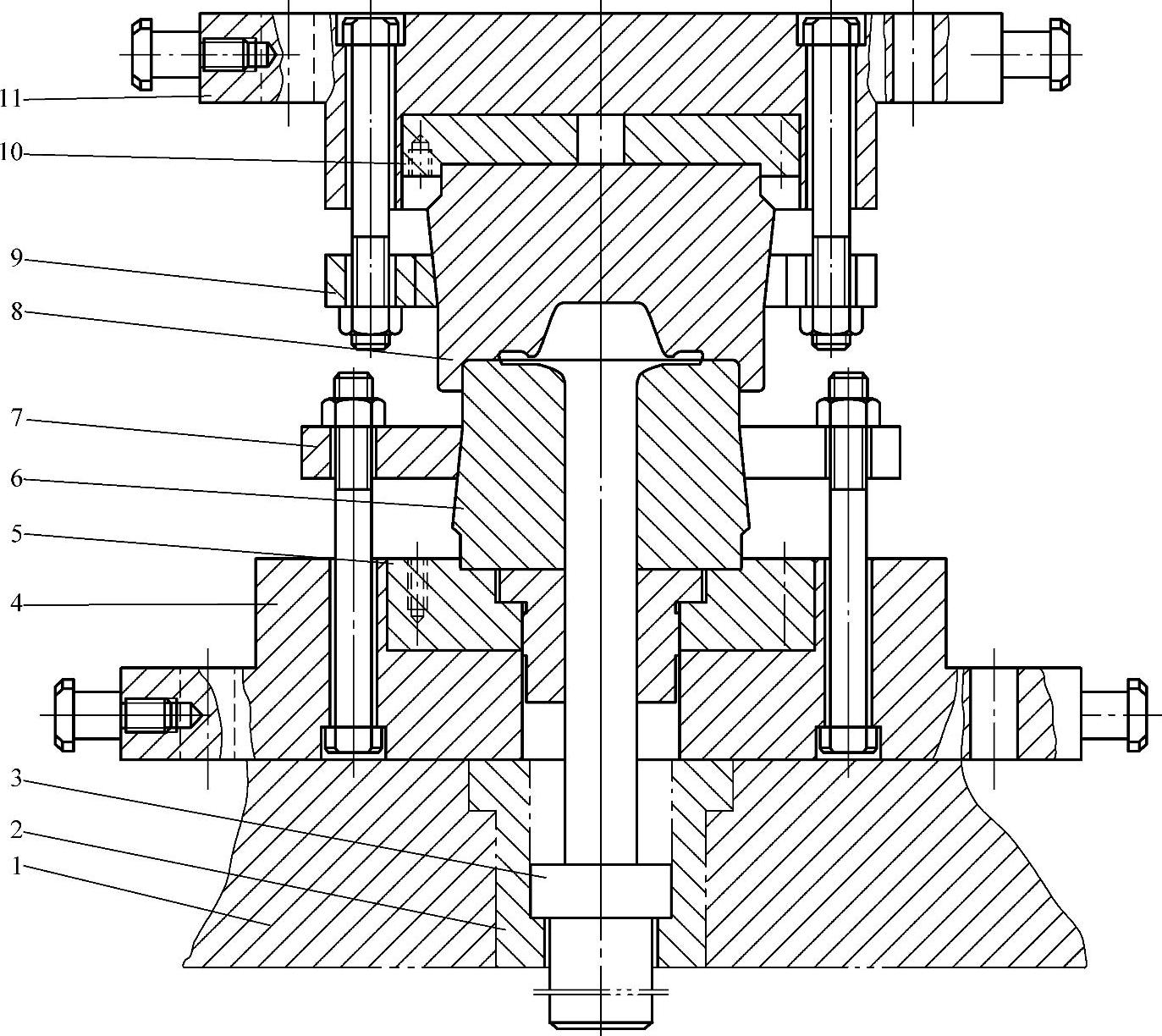

图4-1-1 顶镦成形模

1—压机工作台 2—衬套 3—顶杆 4—下模座 5—下垫板 6—下模 7—下压圈 8—上模 9—上压圈 10—上垫板 11—上模座

在操作工艺和模具上采取一些特殊措施,用螺旋压力机还可锻一些不能一次顶墩成形的锻件。例如,图4-1-3所示是在600kN摩擦压力机上用可移动的两工位上模完成顶镦和成形二工步的模具。对于头部带有较大内凹的锻件,虽然头部毛坯的长径比并不大,但为保证头部成形良好,一般也需采用镦粗和成形两个工步。图4-1-4是在1600kN的摩擦压力机上锻该种件的模具示例。镦粗是借助于手动而临时放在毛坯上的活动垫块由上模7加压而实现的,镦粗后,取下活动垫块,进行第二次成形工步。

图4-1-2 螺栓镦头模

1—上模板 2—导柱 3—导套 4—螺纹接板 5—大螺母 6—压圈 7—下模板 8—接套 9—顶杆 1O—调整套 11—下模 12—上模

图4-1-3 上模可移动的二工位模

1—下模座 2—下模 3—下压圈 4—导向套 5—成形上模 6—上模垫块 7—垫板 8、15—模柄 9—滑动托板 1O—固定托板 11—手把 12—定位架 13—定位螺母 14—定位螺栓 16—顶镦上模 17—导向模

图4-1-4 头部带内凹锻件的镦挤成形模(https://www.xing528.com)

1—顶杆 2—导正管 3—下模座 4—下压圈 5—螺栓 6—下模 7—上模 8—上模镶块 9—垫板 10—模柄

头部体积较大的气门类长杆件,常用的方法是与其他设备联合模锻。通常采用与锻件直径相同的长杆料在电镦机上先顶镦出头部毛坯,然后在螺旋压力机上顶镦成形锻件头部(见图4-1-5)。

图4-1-5 电热镦制坯

1—原毛坯 2—电热镦头部 3—顶镦成形

当锻件较长时,应注意校核锻前所用毛坯是否能放入模中。毛坯长度一般应小于锻模开启空间高度。但对于中小型工厂,锻件品种多而设备吨位和数量有限,常有不协调的情况,以下是几种解决措施:

1)将锻件的杆部部分伸出模外而放入摩擦压力机工作台之下,以减低下模高度而使锻模开启空间高度增大。图4-1-1所示是锻件杆部的一部分放入了摩擦压力机工作台的衬套中。图4-1-2和图4-1-4所示则是锻件杆部的一部分放入另外配置的通用接套装置中,后者可换的尺寸范围较大,压机工作台的受力接触面也较大。图4-1-6是安放锻件杆部的接套装置结构图。

2)将上模做成可移动的,放毛坯时移开上模,从而间接地使锻模的开启空间高度增大。

图4-1-6 安放锻件杆部的接套装置结构图

3)选用直径大于锻件杆部直径的毛坯,先顶镦头部而后再拔长杆部。但这样使火次增多了,而且,头部和杆部同轴度误差较大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。