航空发动机的涡轮盘、承力环,甚至某些高性能发动机的一些压气机盘和鼓筒零件均选用高温合金材料。这类材料都是单相奥氏体合金,锻件的组织和性能主要依靠热变形时合理的工艺参数来保证。而高温合金与钢相比较,锻造温度范围窄、塑性低、变形抗力高,对变形速度、变形程度和变形的均匀性都比较敏感。因此,对锻造工艺诸参数要求严格控制。

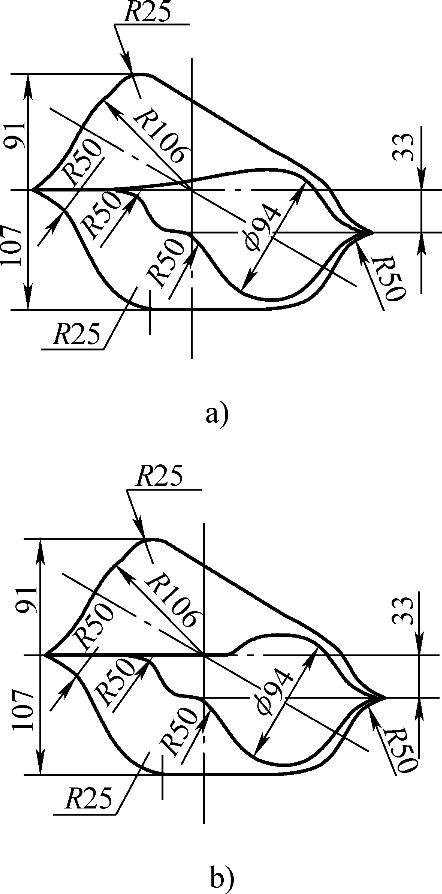

图3-3-4 制坯改进前后的比较

a)改进后图形 b)改进前图形

GH2036合金(4Cr12Ni8Mn8SiMoVNb)为铁基时效硬化型高温合金。某发动机用以制造Ⅰ级涡轮盘、Ⅱ级涡轮盘和承力环锻件。我国从20世纪50年代末已批量生产,工艺也已定型,用饼坯在160kN模锻锤或80000kN水压机一火模锻成形。多年生产中材料和锻件工艺在不断改进完善,冶金质量基本稳定。唯在加工至零件尺寸前的表面腐蚀检验中,粗大晶粒引起零件报废率多在15%~30%(要求零件表面任何部位不得出现大于3mm的粗晶粒),一直居高不下,对生产和成本形成很大威胁。

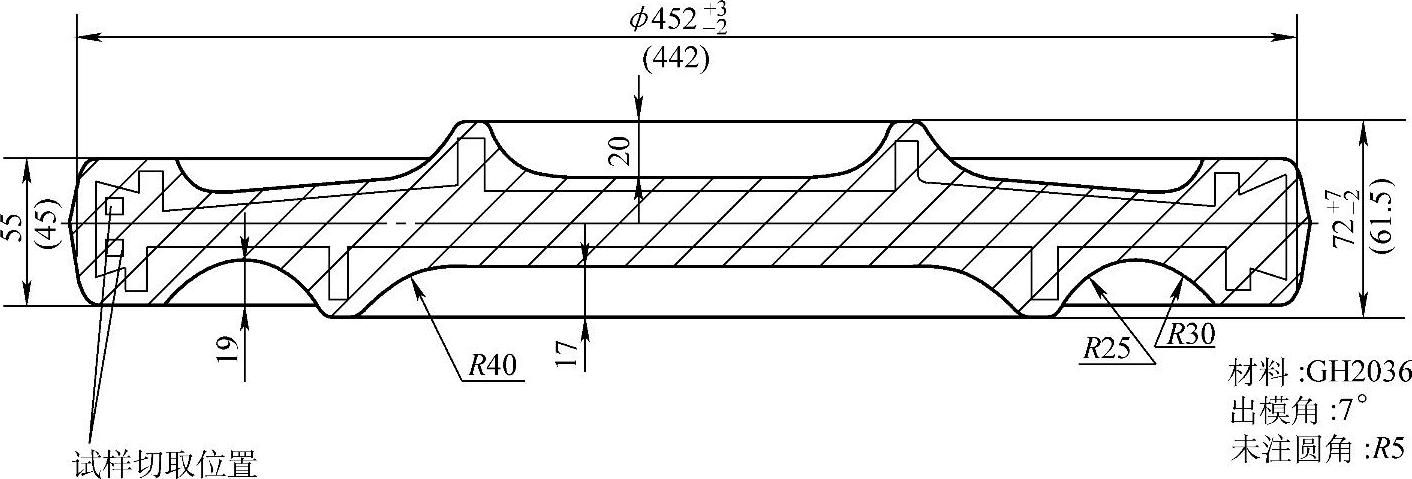

20世纪80年代初,因生产需要,并考虑对击锤变形特点更有利于提高锻件组织均匀性。决定在250kJ对击锤上试生产该发动机GH2036三大件,Ⅰ级涡轮盘锻件图如图3-3-5所示。

该件原在160kN模锻锤(相当于400kJ对击锤)模锻。对250kJ对击锤是超负荷锻造,要保证原规范工艺参数实现都有困难,怎样能保证再提高锻件质量呢?我们认为:锻造高温合金控制变形温度是最重要的,控制变形程度是第二位的。按此原则,结合小设备干大活的具体情况,采取如下几点主要工艺措施:

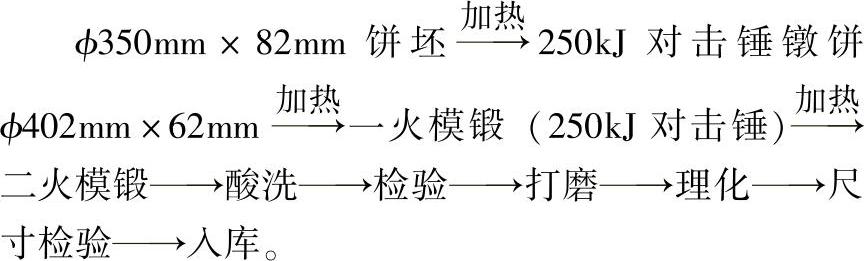

1)原饼坯质量不变,但需要减小高度、增大直径,以利250kJ对击锤上模锻成形。原饼坯ϕ350mm×82mm,重62kg,改锻后ϕ402mm×62mm,30kN自由锻锤锻这样大饼坯困难,改在250kJ对击锤上用平板模镦粗完成。

2)加热温度由原工艺(1170±30)℃改为(1160±20)℃,终锻温度要求≥950℃。(https://www.xing528.com)

3)模锻一火不能成形时,允许锻二火,回炉加热温度不变,保温时间减半。但二火模锻须有一定变形量。

图3-3-5 Ⅰ级涡轮盘锻件图

4)模锻成形后不热切毛边,避免切边引起混合变形,再加热后出现粗晶粒。同时,该圆盘件模锻后毛边宽度小、厚度大,也不好切边。

按上述工艺锻制的GH2036三项锻件,在发动机厂加工到零件成品尺寸前的表面腐蚀工序检验,1500件的统计结果,表面粗晶报废率平均为4.8%;据了解,同期间在160kN模锻锤所模锻三项大致相同数量锻件,表面粗晶报废率平均约为18%。可见效果

是明显的,说明上述工艺原则是正确的。GH2036涡轮盘锻件工艺流程如下:

该例为对击锤锻高温合金盘形件的代表,也是用较小吨位设备干较大尺寸(质量)锻件的代表,也说明在对击锤上进行自由锻镦饼工序是可行的。虽然该件后来已改为由钢厂供高度较矮饼坯,但其他合金涡轮盘仍有从钢厂进棒材,在对击锤上镦饼坯的工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。