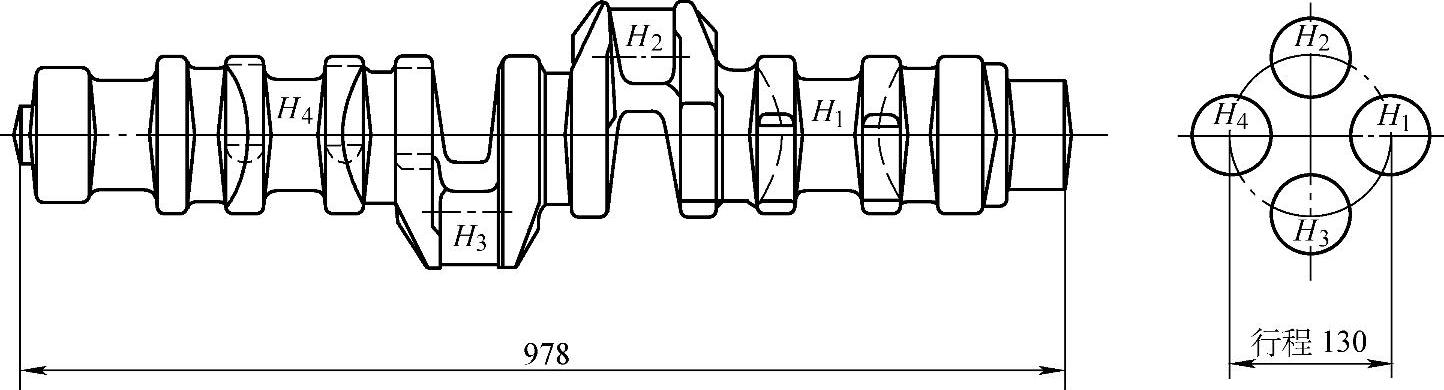

曲轴是汽油发动机和柴油发动机的典型零件。一般曲轴的曲拐呈120°、180°分布于主轴颈中心线外。而引进原联邦德国风冷发动机曲轴形状有些特殊,其曲拐呈90°均匀分布于主轴中心线外ϕ130mm圆周上。锻件图按德国标准DIN-7526等设计,模锻件重100kg,而模锻斜度为5°,局部仅3°,是多槽模锻的典型锻件。模锻件材料是34CrNiMo6V,锻件以最终热处理状态(调质)供应,需100%作断口检验和硬度检查,按同炉号的每热处理炉次抽检力学性能。图3-3-2为风冷发动机曲轴锻件图。

图3-3-2 风冷发动机曲轴锻件

曲轴类锻件在模锻锤上锻造采用多槽模锻比较容易。按常规在对击锤上锻造难于采用多槽模锻,工厂技术人员在遵守一般“不能应用以钳子挟持坯料在多槽锻模中进行模锻”和“将多个连续工序分别设计几套锻模”的原则前提下,专门设计一套弯曲模,在一块模块两边设置两个不同作用的弯曲模。锻打时,先压弯中间两个曲拐,然后坯料转90°压弯两端曲拐,完成制坯工序。

由于模锻件结构复杂,局部型槽中积存氧化皮难于清除,影响锻件充满成形。为此,在终锻型槽设计时采取了一定的补偿措施。生产出结构复杂的多拐曲轴模锻件。

模锻件经锻造厂和使用厂作尺寸形状和理化测试,加工后经台架试车和装车试验,完全符合设计要求,满足了车型生产需要,通过了部级鉴定,投入批量生产。

风冷发动机四拐曲轴工艺流程如下:

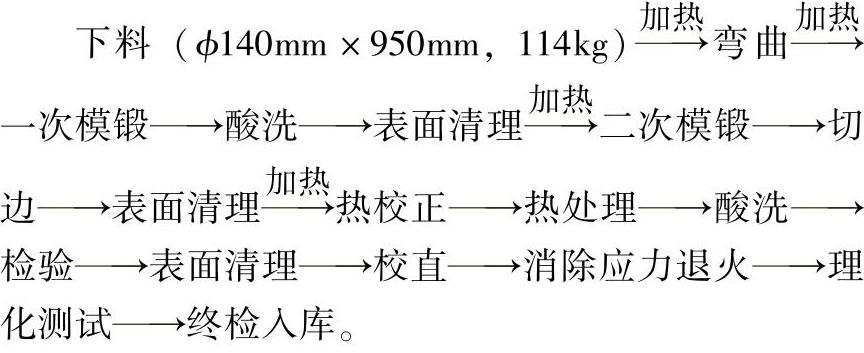

一般曲轴在液压机上的制坯预成形,要使金属分配合理,形成良好的纤维流向,尤其是带平衡块的六缸曲轴,需要坯料在预成形中有较大的金属流量。根据液压机的成形特点,在制定预成形工艺、设计预成形模具时,主要考虑将坯料在轴向上压弯;径向上在保证平衡块填充时留有充足的金属储存量前提下,尽量使金属挤向曲拐方向,使金属向连杆曲臂方向移动,保证制坯后的坯料有足够的覆盖面积,以满足终锻成形的需要。据此而初步确定出表3-3-3中的方案,并设计了预成形图。表中列出了几种曲轴平衡块处锻件图与制坯图的比较、坯料规格直径和锻件径向宽度的比较、坯料截面积与锻件截面积的比较,重点是通过制坯的形状来保证平衡块的填充。(https://www.xing528.com)

从表3-3-3可见,坯料截面积和锻件截面积有较大差距,坯料直径和锻件径向宽度也有较大差距,尤其是圆形坯料边缘截面积为零,而平衡块的扇面恰好在锻件的外轮廓边缘,反差较大,需要大量的金属来填充,靠大量流动金属来完成,即在平衡块侧面的档部预成形时要留有足够的金属,以备终锻成形时向平衡块处流动,补充本身金属的不足,预成形的目的也就在于此。

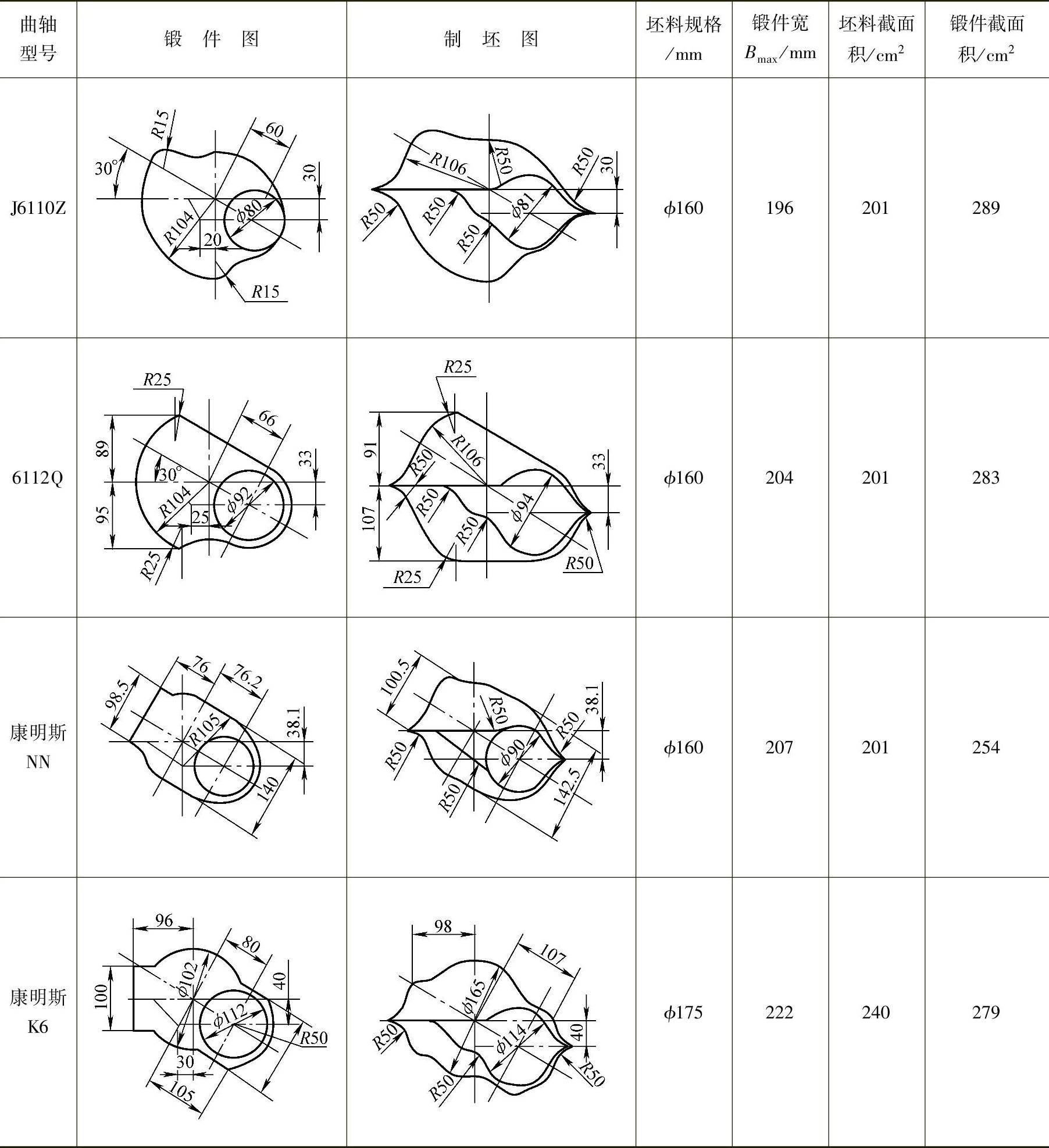

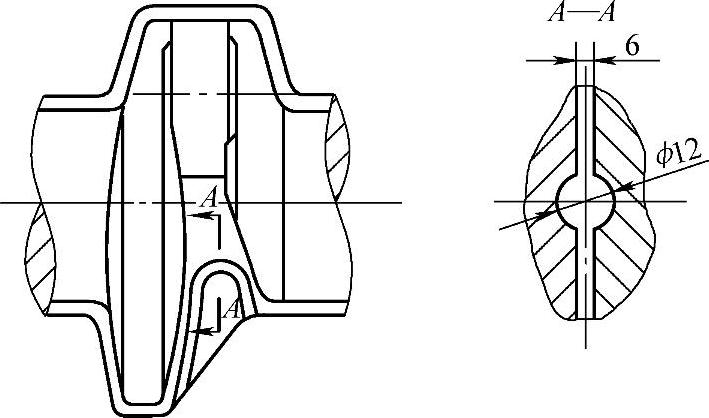

档部金属除连杆曲臂填充外,其余有很大一部分流入飞边仓部,为了避免金属无谓地流失,在终锻型腔的平衡块侧面档部设置了一道阻料槽(见图3-3-3),阻止金属外流。使档部储存的金属尽可能地向平衡块流动,以补充平衡块填充的不足。为了避免造成金属的局部浪费,最大限度地保证平衡块的填充,将档部的脐子高度进一步减小,以储存更多的金属。如6112Q曲轴,原制坯图是在锻件图的基础上减少了33mm,即在档部留有33mm高的连皮,以备填充,在此基础上进行改进(见图3-3-4),改进后效果良好,既满足了连杆曲臂的填充,又保证了平衡块的填充,金属分配合理。

表3-3-3 曲轴平衡块部分锻件图和制坯图尺寸对比表

图3-3-3 阻料槽

在液压机上制坯工艺方案完全可以满足带平衡块曲轴的锻造生产,收到了预期的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。