由于锻件形状、模膛排列、操作技术等因素的影响,模锻时,上下锻模常常会产生错移。锻模错移将造成锻件错差,降低锻件精度、加速锻锤导轨磨损并导致锤杆过早折断。为此,有时需要在锻模上设置锁扣以平衡模锻时的错移力。

锻模锁扣有两种基本类型,一种是由弯曲分模锻件的分模面自然构成的锁扣,习惯上称这类锁扣为形状锁扣;另一种是平分模面锻模的普通锁扣。

1.形状锁扣

形状锁扣的设计取决于分模面的形状特点。

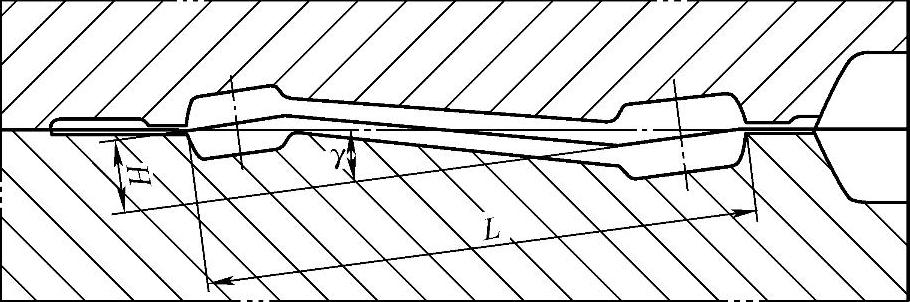

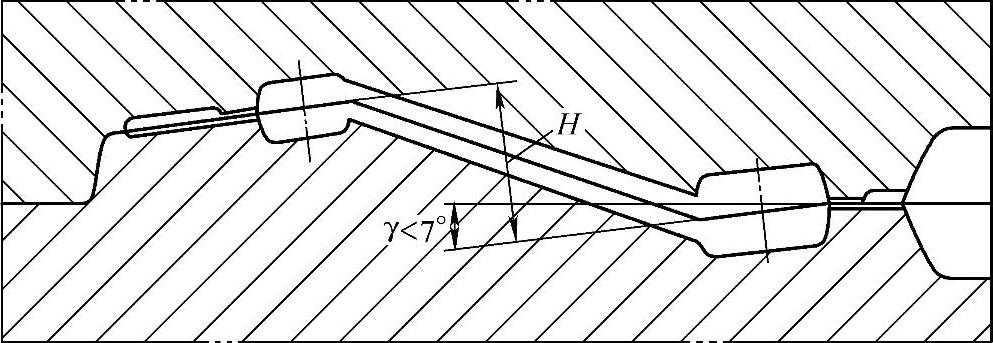

1)当锻件分模面的落差H不大时,可将锻件斜置一角度γ,tgγ=H/L,使模膛两端分模面处于同一高度,见图3-2-124。模锻时,锻件产生方向相反的水平错移力,达到自然抵消锻模错移的目的。

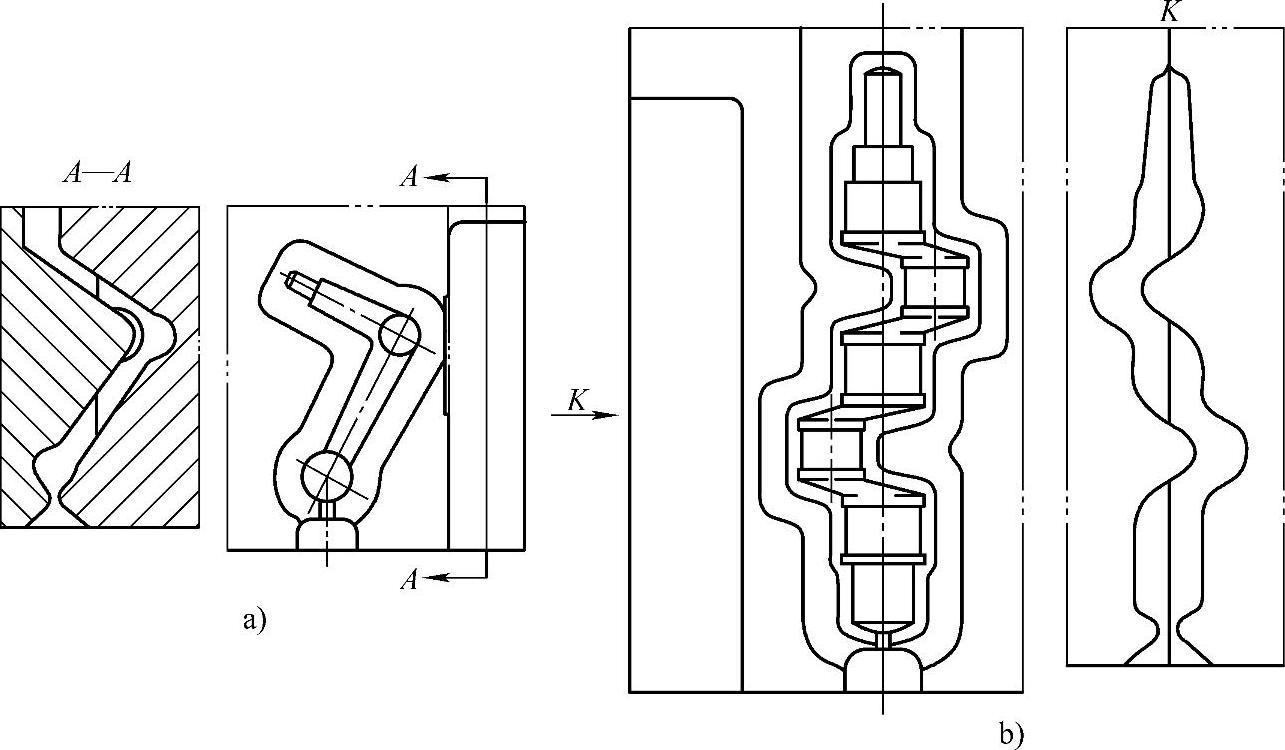

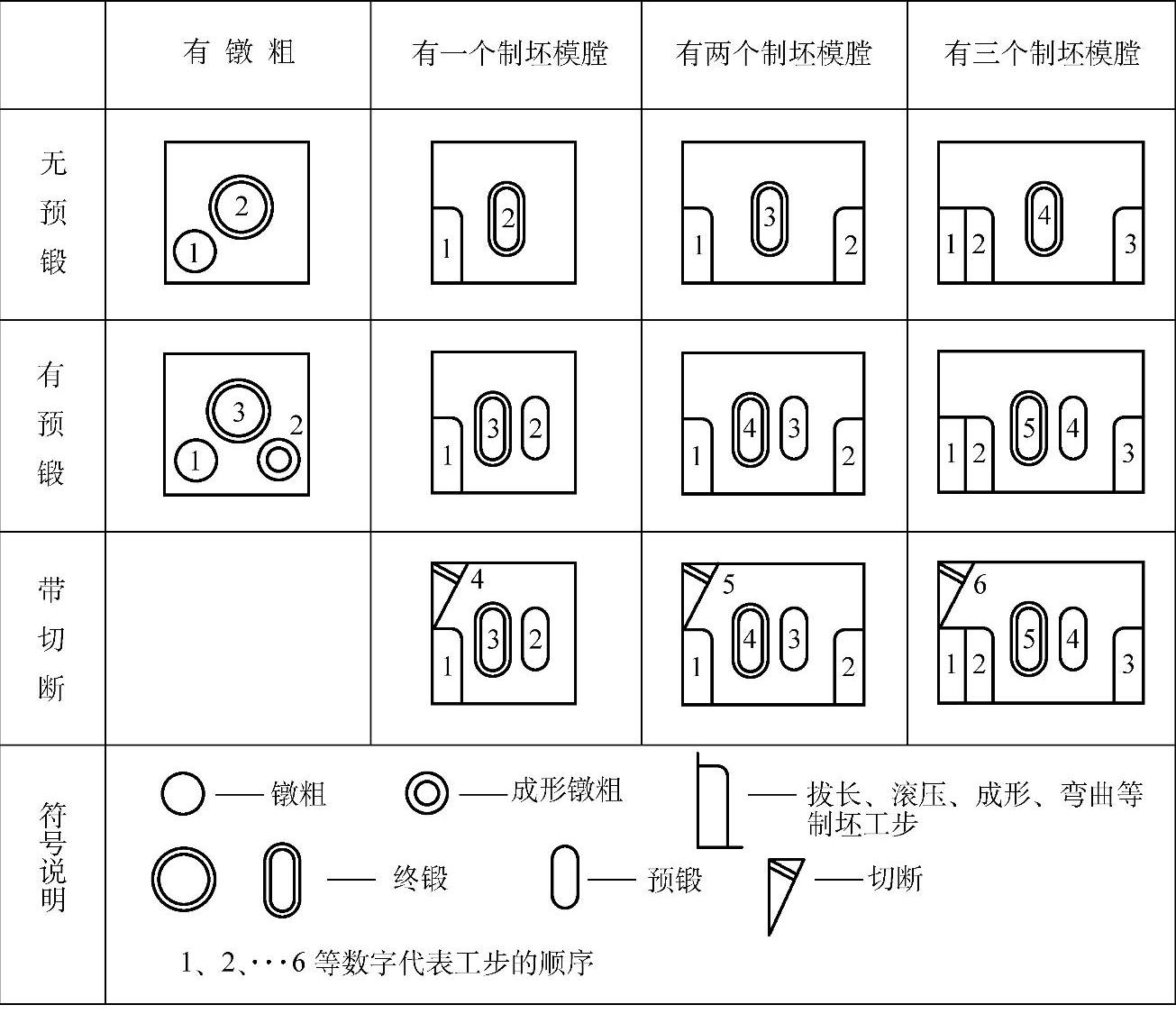

图3-2-122 弯曲模膛的位置

a)对于较轻的锻件 b)对于较重的锻件

图3-2-123 模膛排列方案示例

采用这种方法时,最好符合γ≤7°的条件,因为当γ过大时,为使锻件能顺利出模,锻件端部斜面的角度将增至γ与出模角之和,使锻件外形发生较大的改变。

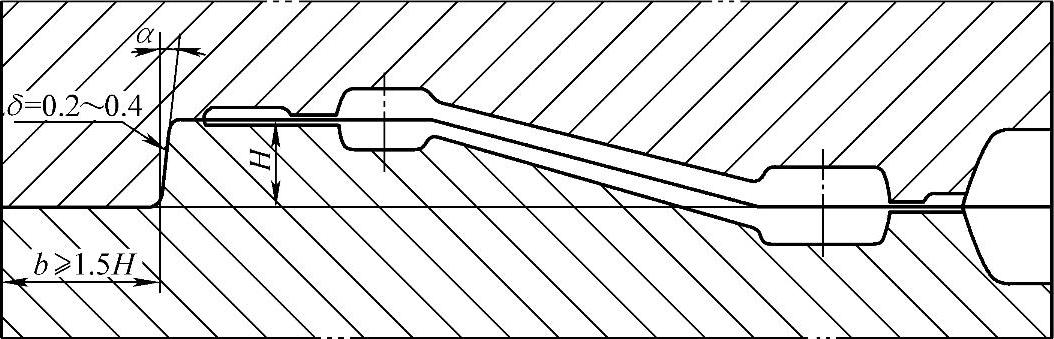

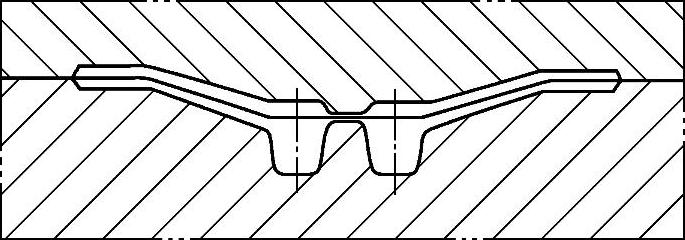

2)当锻件分模面落差H较大时,应设置平衡锁扣来对抗水平错移力,见图3-2-125。锁扣高度可与锻件的落差相等。必要时也可以大于或小于落差,锁扣厚度b≥1.5H,模块允许时,最好使b≥2H。

图3-2-124 锻件斜置

图3-2-125 设置平衡锁扣

α可根据H决定

当H=15~20mm时,α=5°;

当H=30~60mm时,α=3°。

锁扣间隙应小于锻件允许错差值的二分之一。通常δ=0.2~0.4mm,常取0.3mm。

分模面的斜面上应留出1~3mm的间隙。但间隙应不大于飞边桥厚度,以保护飞边桥免被打坏。斜面上的飞边仓部应足以容纳多余金属,避免金属溢出飞边而形成毛刺,因这种温度很低的薄金属片将会产生极大的错移力并损坏锁扣,为此常做出双向的飞边仓。

锁扣的两个侧边应留出3~5mm的间隙,以免上下模发生干涉。

3)当锻件分模面落差H>50mm时,可将锻件倾斜一个角度后再设置平衡锁扣。这样可以降低锁扣高度,节省锻模材料,如图3-2-126所示。

图3-2-126 锻件斜置并设置平衡锁扣

锁扣的其他参数与前面的叙述相同。

4)当锻件的分模面具有对称形状或将有落差的小锻件作相对排列时,错移力可以自行抵消,如图3-2-127所示。这时可以不设置平衡锁扣,模具的导面完全由分模面的形状决定。

图3-2-127 相对排列的锻件

2.普通锁扣的设计

对于平分模面的锻件,设置锁扣的目的是为了防止锻件错差过大并使模具的安装调整方便,通常在以下几种情况时采用锁扣:

1)对锻件错差要求严时,如一模多件、冷切边的锻件以及要求错差不大于0.5mm的锻件等。

2)锻件容易产生错差时,如长杆类锻件、形状复杂的锻件以及模膛中心偏离锻模中心较大时。

3)从直观上不容易看出锻件错差时,如图3-2-128所示的锻件以及锻后不立即进行切边的锻件。

此外,在锻锤精度低,导轨间隙大时,也可采用锁扣来限制锻模的错移。

采用锁扣也有不利之处:

1)增大了模块高度和面积。(https://www.xing528.com)

2)减少了模具的承击面。

3)增加了模具的制造工时。

4)由于锁扣的角度α小,又是容易磨损的地方,所以锻模翻新时的下落量增大,减少了锻模的可翻新次数,降低了模具寿命。

因此,对于平分模面的锻模,是否设置锁扣要从利弊两方面来权衡。

新型锻锤(如液压锤)的锤头导向部件刚性好,导向精度高,可以很好地控制锻模的错差。此时就不应再在锻模上设置锁扣,以避免工作中机器的导向部件与锻模锁扣发生干涉,造成机器的早期损坏。为此,一些新型锻锤的使用说明书中就特别提醒用户:不得在模具上设置锁扣。在锻模上设置锁扣,其实只是一种不得已的措施。因此,只要锻锤的工作状态能满足需要,就最好不采用锁扣,以避免采用锁扣而带来的负面影响。

普通锁扣根据锻件特点和模块大小等因素采用圆形锁扣、纵向锁扣、侧面锁扣和角锁扣等几种形式。

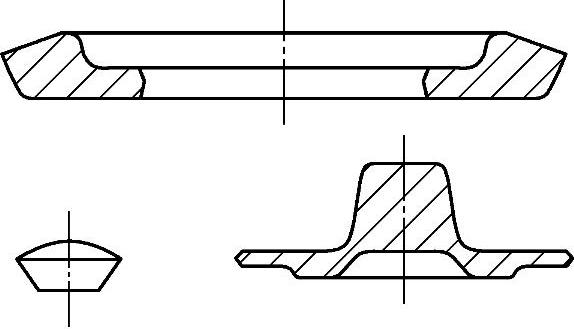

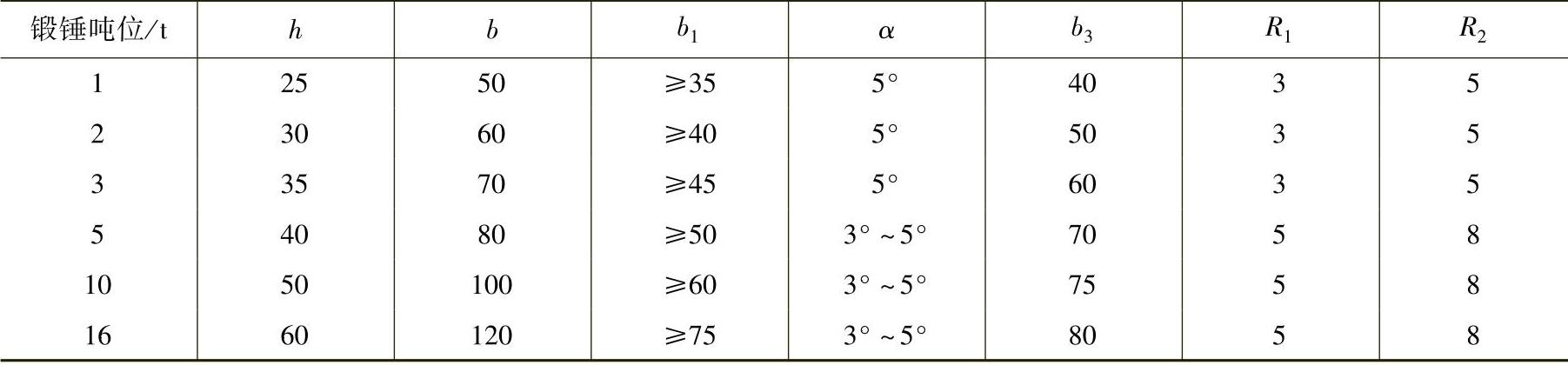

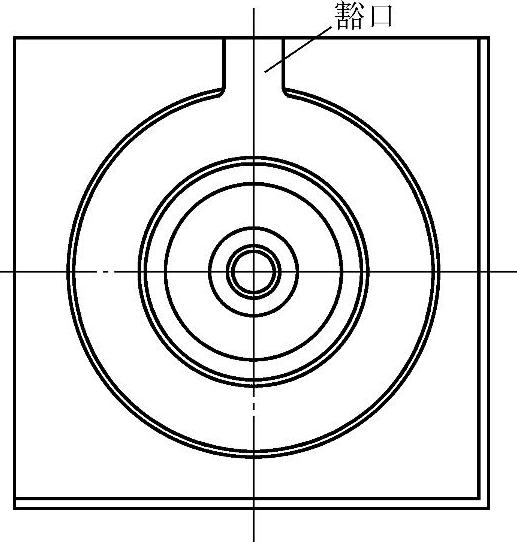

(1)圆形锁扣 主要用于镦粗成形的短轴类锻件,圆形锁扣的一般形式见图3-2-129,尺寸见表3-2-17。

锁扣的凹部多设在下模,使坯料摆放和锻件起模较方便。此外,正常生产时下模温度较高,可避免上下模热膨胀量不同而使锻模卡住。

图3-2-128 不易看出错差的锻件

图3-2-129 圆形锁扣

表3-2-17 锁扣尺寸 (单位:mm)

对于较大的模具,可在模后方开一豁口,使氧化皮容易吹出去,见图3-2-130。

采用锁扣时,要特别注意避免飞边金属挤入锁扣间隙,使模具损坏,所以这时应将飞边的仓部加宽5~10mm,参见表3-2-6。

锁扣角度α取3°~5°,锁扣间隙δ在0.2~0.4mm之间,通常取0.3mm。

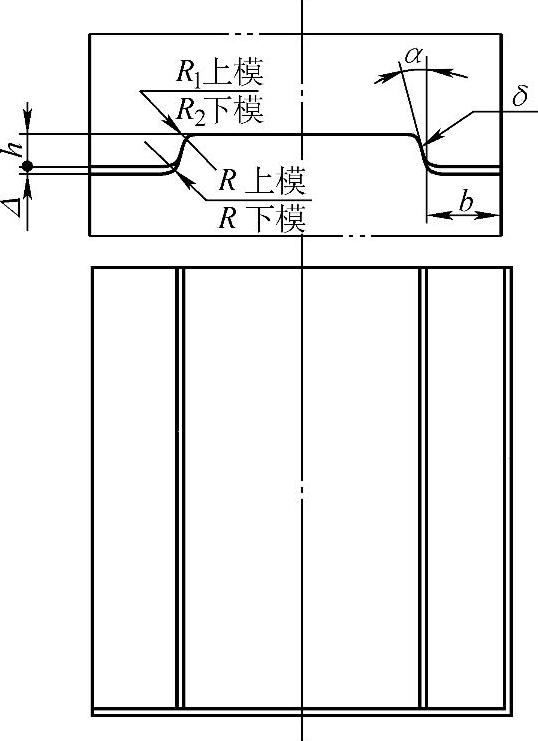

(2)纵向锁扣 主要用于长轴类锻件以限制其左右错差,长轴类锻件转动错差会在锻件长度上被放大,同时还会导致圆轴锻件的切边滚动,所以长轴类锻件常采用限制左右错差能力强的纵向锁扣。纵向锁扣的型式见图3-2-131。

锁扣尺寸也按表3-2-17选用。在有制坯模膛时,为了布置制坯模膛,尺寸b按需要放大。

图3-2-130 下模后方开豁口

图3-2-131 纵向锁扣

为使操作方便,多将锁扣凸起部分作在下模。

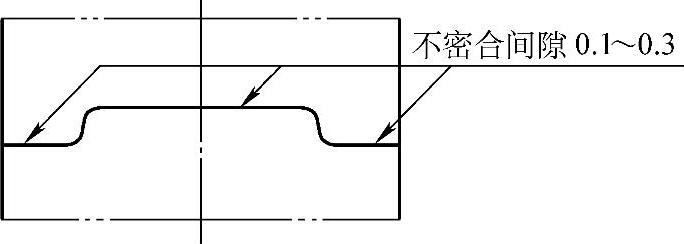

在锁扣肩部,上下模之间留间隙Δ=0.5~1.0mm,锻模承击面不足时也可不留间隙,但需精心制造模具,使三个平面密合,其不密合的缝隙应为0.1~0.3mm,见图3-2-132。

图3-2-132 肩部不留间隙

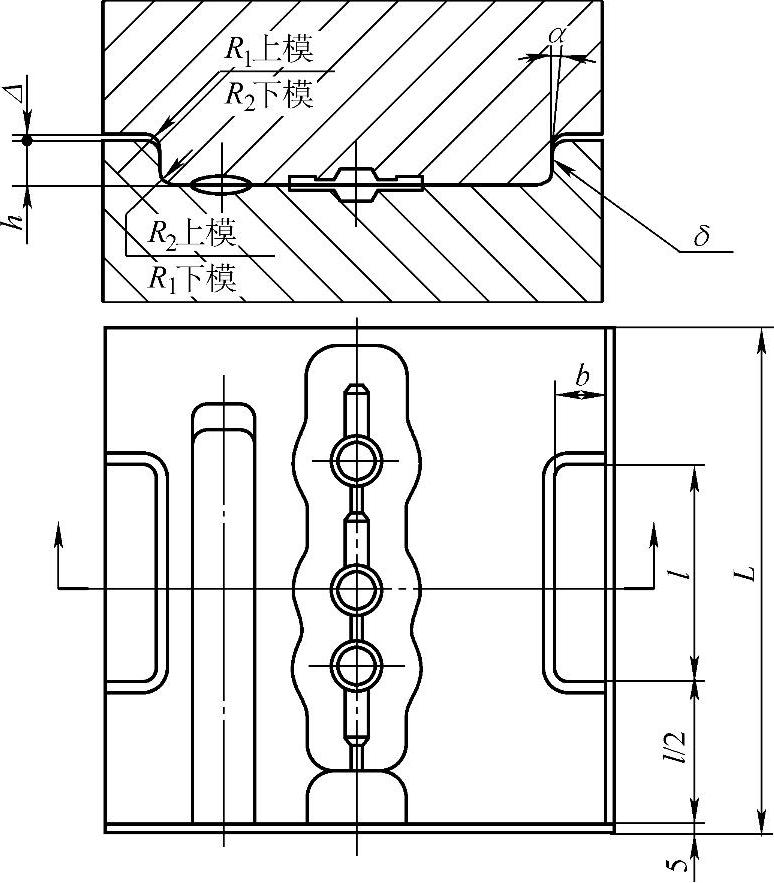

(3)侧面锁扣 这种锁扣多用于小型锻模及单模膛锻模。它能够限制左右、前后两个方向的错移。锁扣对承击面的影响也较少,但是它的强度不如纵向锁扣,侧面锁扣的型式见图3-2-133。

图3-2-133 侧面锁扣

锁扣尺寸参照表3-2-17。

锁扣长度约为模块长度L的1/2,设在模块两侧中部。

为使锁扣处不易集存氧化皮,同时考虑操作安全,通常将凸部做下模。

(4)角锁扣 这种锁扣也多用于小型锻模或单模膛锻模。锁扣设置在锻模的四个角上,其型式见图3-2-134所示。

锁扣尺寸参照表3-2-18。

角锁扣的凸部一般也做在下模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。