1.弯曲模膛的作用

将坯料在弯曲模膛压弯,可使其符合锻件水平投影的形状。

2.弯曲模膛的外形设计

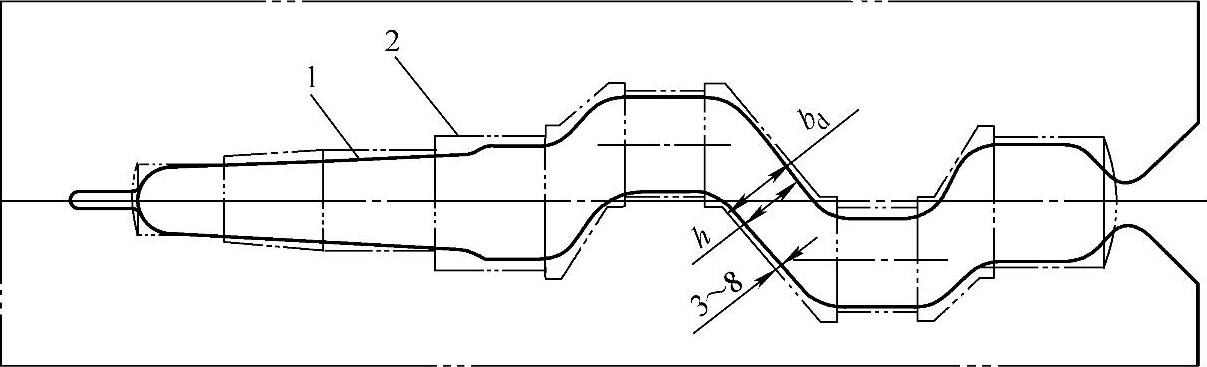

弯曲模膛根据锻件在分模面上的水平投影轮廓线以内3~8mm作图设计,见图3-2-96。也可用下式计算:

h=(0.8~0.9)bd

式中 h——模膛宽度(mm);

bd——锻件相应位置的宽度(mm)。

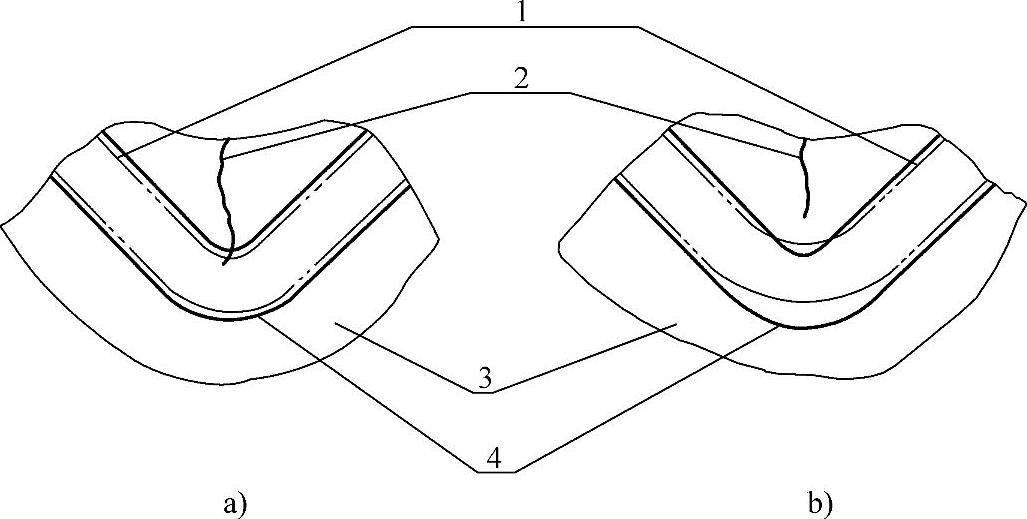

但是,弯曲模膛的凸模顶部应有较大的圆弧,使坯料的内侧一边超出模锻型槽。用这个方法使得从坯料两侧排出的飞边汇合后形成的折叠不致延伸到锻件上去,如图3-2-97所示。在这种情况下,坯料弯曲部分的外侧偏入弯曲模膛内部较多,但由于金属向外流动的趋势要比向内流动大得多,所以一般不会影响锻件的充满。

图3-2-96 弯曲模膛的外形

1—弯曲模膛 2—锻件轮廓线

设计弯曲模膛外形时,用透明纸覆盖在锻件的投影图上进行。先在透明纸上勾画大致轮廓,然后再用圆弧和直线组合成确定的形状。弯曲模膛的外形应当圆滑平顺,避免有急剧的台阶或突起部分。作图时,圆弧位置要用标定圆心的方法确定,尽可能不用相切线作图,以减少因画线误差引起的偏差。

当弯曲经滚压后的坯料时,要预防在弯曲处因坯料截面有强烈变化而形成折叠。为此,滚压模膛的形状要与弯曲模膛的形状结合在一起来考虑。

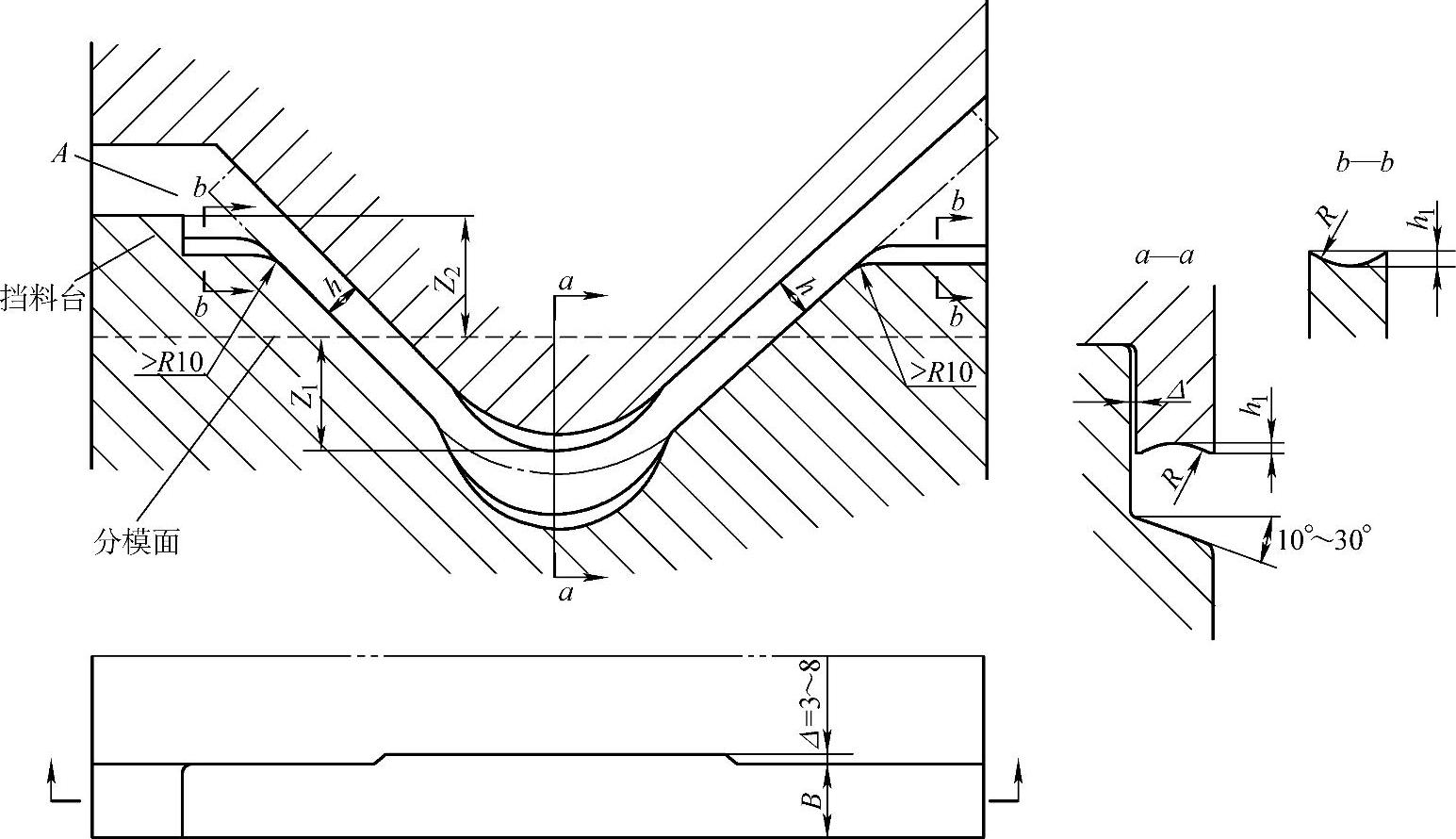

3.弯曲模膛的截面形状

对于较小的弯曲模膛,其截面可以简单地做成矩形。对于弯曲较深或较长的模膛,则在模膛的凸起部分做出弧形凹槽。其目的是使坯料压弯时不易滑到旁边去,起到限位作用。在下模,弧形槽还能对坯料起定位作用,防止坯料放偏或滚落。凹模的深度可取(见图3-2-98a—a和b—b):

h1=(0.1~0.2)h

圆弧的大小由三点作圆的方法确定。

在弯曲凹模的最深处可用圆弧加得更深一些并做出向外的斜坡(见图3-2-98a—a),用以容纳氧化皮并使氧化皮容易排到模膛外面去。坯料弯曲后的形状仅取决于模膛的凸起部分,所以模膛的加深不会影响坯料弯曲后的形状。

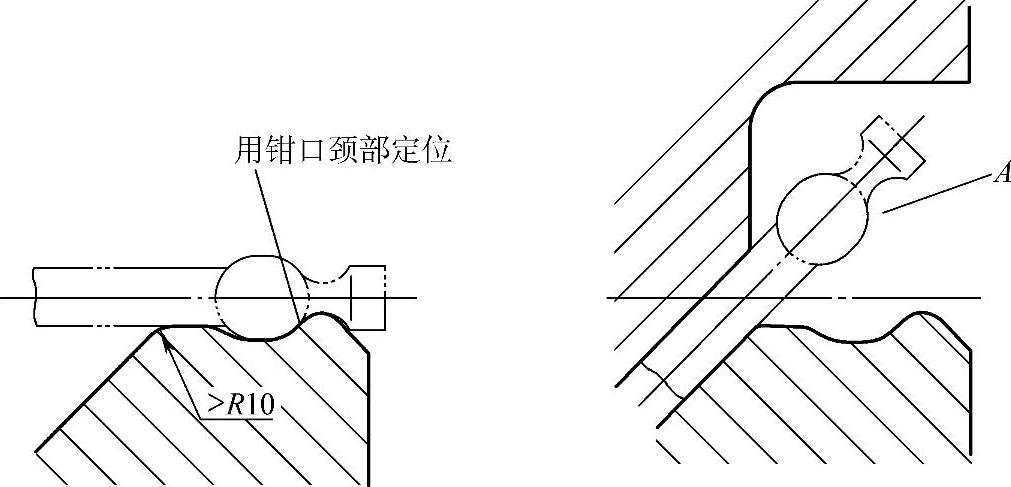

4.坯料的定位(https://www.xing528.com)

为了使坯料置入模膛时在长度方向上能够定位,下模上应有两个基本处于同一水平位置上的支持点。因此通常将凹下部分(凹模)做在下模,而将凸出部分(凸模)做在上模。

如压弯圆棒料,可用挡料台定位,挡料台设置在模膛的后部。如果坯料是预先经过了拔长或滚压的,在多数情况下,以模膛的钳口颈部定位较方便。见图3-2-99。弯曲模膛下凹部分的开口处应有不小于R10的圆角,使坯料在弯曲时不致受阻碍被刮伤。在弯曲模膛的上半部分,还应根据坯料弯曲时的运动情况和弯曲后的形状挖去可能与坯料发生干涉的地方,即图3-2-98及图3-2-99中之A处。

图3-2-97 飞边汇合成折叠的情况

a)弯曲模膛内侧圆弧小,折叠进入锻件 b)弯曲模膛内侧圆弧大,折叠排入飞边 1—弯曲模膛轮廓线 2—折叠 3—飞边 4—锻件轮廓线

图3-2-98 弯曲模膛的截面形状

图3-2-99 以钳口颈部定位的弯曲模膛

5.模膛宽度

弯曲时坯料要被展宽,因此模膛宽度要留有余地,通常应使模膛宽度比坯料最大宽度处大12mm。也可按下式计算:

B=Sp/h+10 (3-2-17)

式中 Sp——坯料的截面积(mm2);

h——对应处的模膛高度(mm)。将不同截面处的计算结果进行比较,取最大值作为模膛宽度。

在有弯曲凸模高出分模面并伸入凹模的部分,应将凹模宽度加大3~8mm,以避免上下模发生干涉,见图3-2-98。

6.弯曲模膛高度方向的位置

弯曲模膛在高度方向的位置,最好能使Z1=Z2,如图3-2-98所示,因为这样可使上下模块的刨削量相等,使上下模有大致相等的可供翻新的模具高度,以利提高模具的使用寿命。在弯曲模膛的凸模较高时,为了节省模块,还可将凸模做成镶块,嵌到模体上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。