1.滚压模膛的作用

滚压模膛可以通过减小部分横截面积的办法,增大另一部分的截面积和少量增加长度,得以沿坯料轴线作更准确的分配,获得近似于计算毛坯的形状,还可去除氧化皮并将拔长时的凸凹表面压平,使坯料外形浑圆、光整,避免在随后的模锻时产生折叠。可以说,滚压模膛是对坯料进行整体精确制坯的基本模膛。

2.滚压模膛的型式

滚压模膛有五种基本型式。

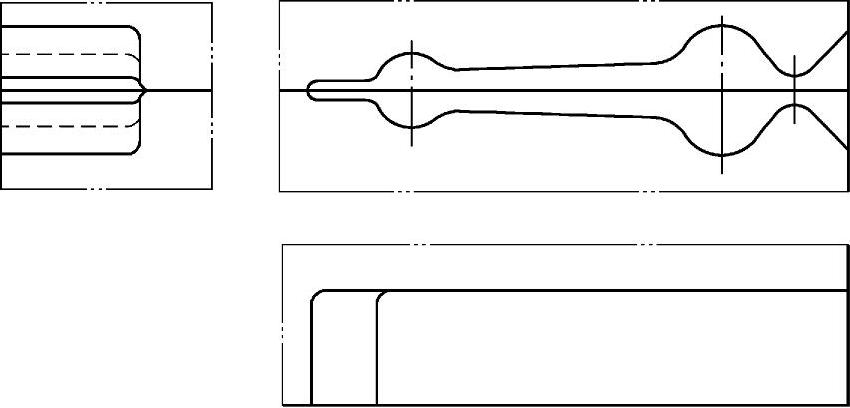

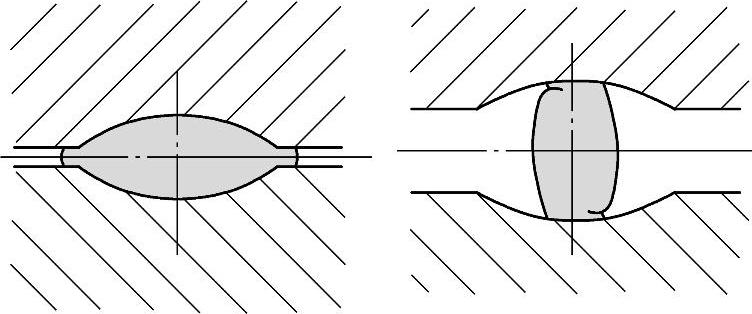

(1)开式 如图3-2-82所示。模膛截面为矩形,制造比较容易,由于它的聚料效率较低,应用并不广泛。当需要坯料具有矩形截面以利成形时可采用。

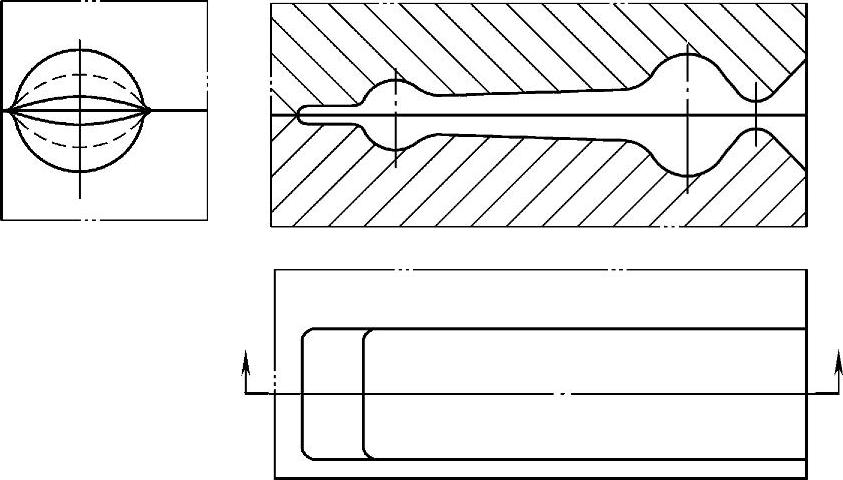

(2)闭式 如图3-2-83所示。模膛截面为圆弧构成的鱼背形,它聚料效果好,坯料表面光滑,因此被广泛采用,是最常见的型式。但制模较复杂。

图3-2-82 开式模膛

图3-2-83 闭式模膛

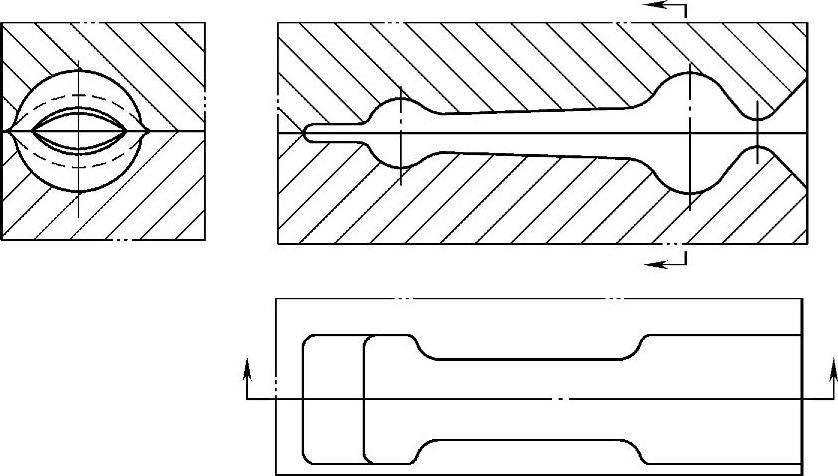

(3)混合式 如图3-2-84所示。是前两种的混合型。它在杆部为闭式;头部为开式,以使头部坯料形成矩形来满足随后的定位或分料的要求。

(4)不等宽闭式 见图3-2-85。当坯料头部与杆部的截面过于悬殊时,将杆部的模膛宽度减小以利杆部向头部聚料。

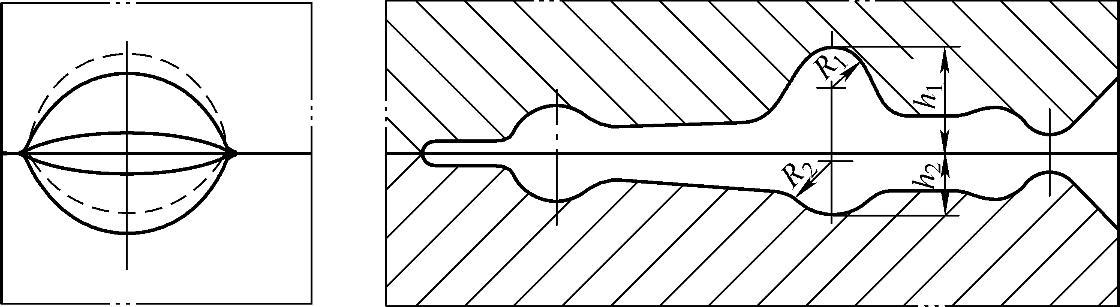

(5)不对称模膛 见图3-2-86。当锻件的水平投影图形对于中心线有明显的不对称凸出部分时,为使该处易于充满,可采用不对称滚压模膛。坯料经滚压后转90°置入预锻或终锻模膛,使坯料与锻件的不对称处相互适应。根据经验,当h1/h2<1.8时效果较好。

3.滚压模膛纵向截面形状设计

图3-2-84 混合式模膛

图3-2-85 不等宽闭式模膛

图3-2-86 不对称模膛

设计步骤如下:

1)画出热锻件的主要视图。在方格纸上作图,最好用1∶1的比例。

2)沿锻件的纵轴线选择典型部位。在形状变化急剧处取得密些,在形状变化较平缓处取得疏些。

3)计算各典型截面的面积,单位为mm2,复杂形状的截面,需先将截面画出,然后计算面积。

4)按下式计算各截面处滚压模膛的高度h:

式中 h——各截面的计算高度(mm);

Sd——锻件各截面的面积(mm2);

Sf——截面两侧的飞边面积(mm2);

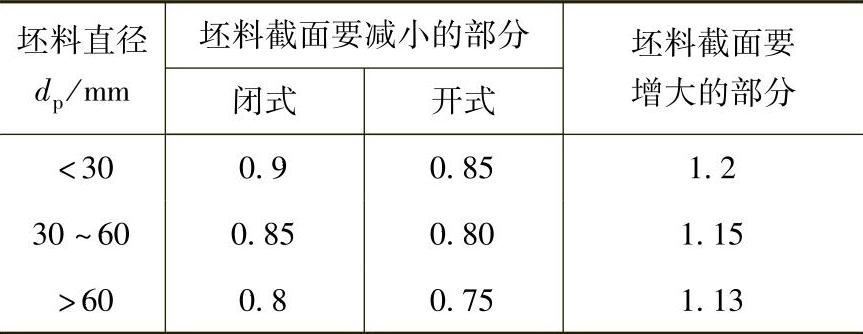

K——系数,按表3-2-12选用。

表3-2-12 系数K值

将上式得出的数值除以2,并加圆整,就得出上或下半模膛的取用值h/2。

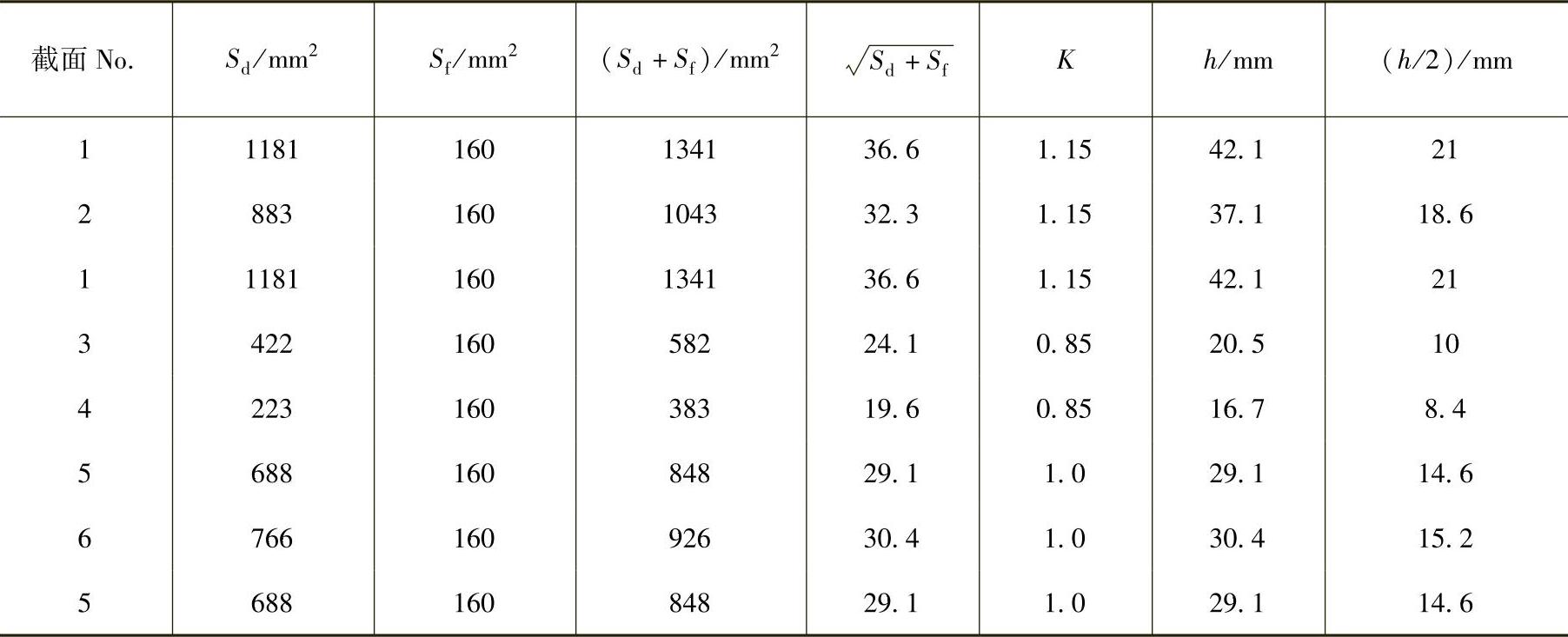

为了便于检查核对,各截面的计算数据须用表格形式列出。

5)以锻件长度为横坐标,对应各截面位置以h/2值在横坐标一侧作出坐标点。

6)以适当的圆弧和直线连接各点就构成了滚压模膛的纵向轮廓。一般情况下,上下模膛的形状是对称的。模膛轮廓应尽可能浑圆,连接各点的外圆弧一般不小于25mm。杆部较长时,为使金属流向头部,可做出2°~3°的斜度。对带孔锻件或截面变化剧烈的锻件,其滚压纵向截面形状还需修正,使其浑圆。

为了进一步说明上述步骤,以连接杆的设计作为应用实例,见图3-2-87及表3-2-13。

4.滚压模膛横截面形状

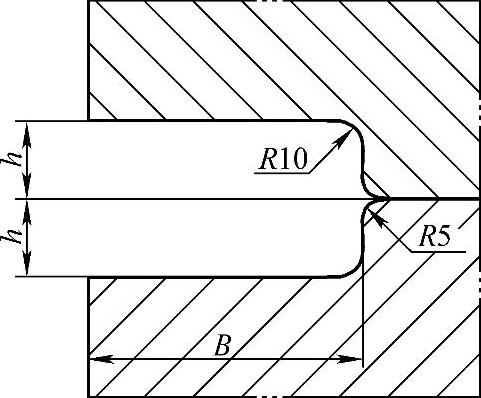

开式模膛的各横截面为宽度相等的矩形。典型的开式模膛截面如图3-2-88所示。

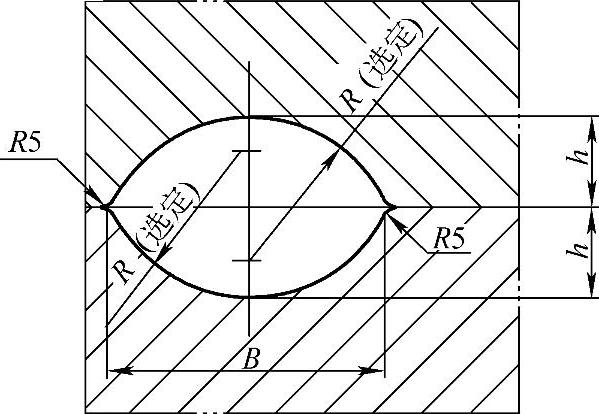

闭式模膛的横截面为圆弧构成的鱼背形。当模膛的高度和宽度确定之后,按三点定一圆的原理,作图求出选定的圆弧半径。用选定的半径将模膛高度和宽度上的三个点连接起来即构成一半模膛的截面形状。另一半模膛的截面形状与之对称,用同样方法构成,见图3-2-89。由于滚压模膛的高度沿纵轴线是变化的,所以在高度不同的横截面上,构成鱼背形的圆弧大小也不同。

5.滚压模膛的宽度B

滚压模膛的宽度与模膛型式及滚压前坯料是否经过拔长有关。尤其对于闭式模膛,模膛过宽会削弱聚料效果;过窄则会出现毛边,形成折叠,如图3-2-90所示。(https://www.xing528.com)

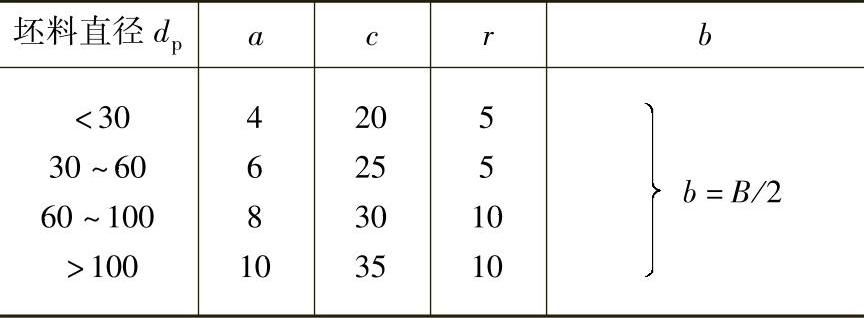

关于滚压模膛宽度B的确定,见表3-2-14。

6.滚压模膛的尾部与钳口

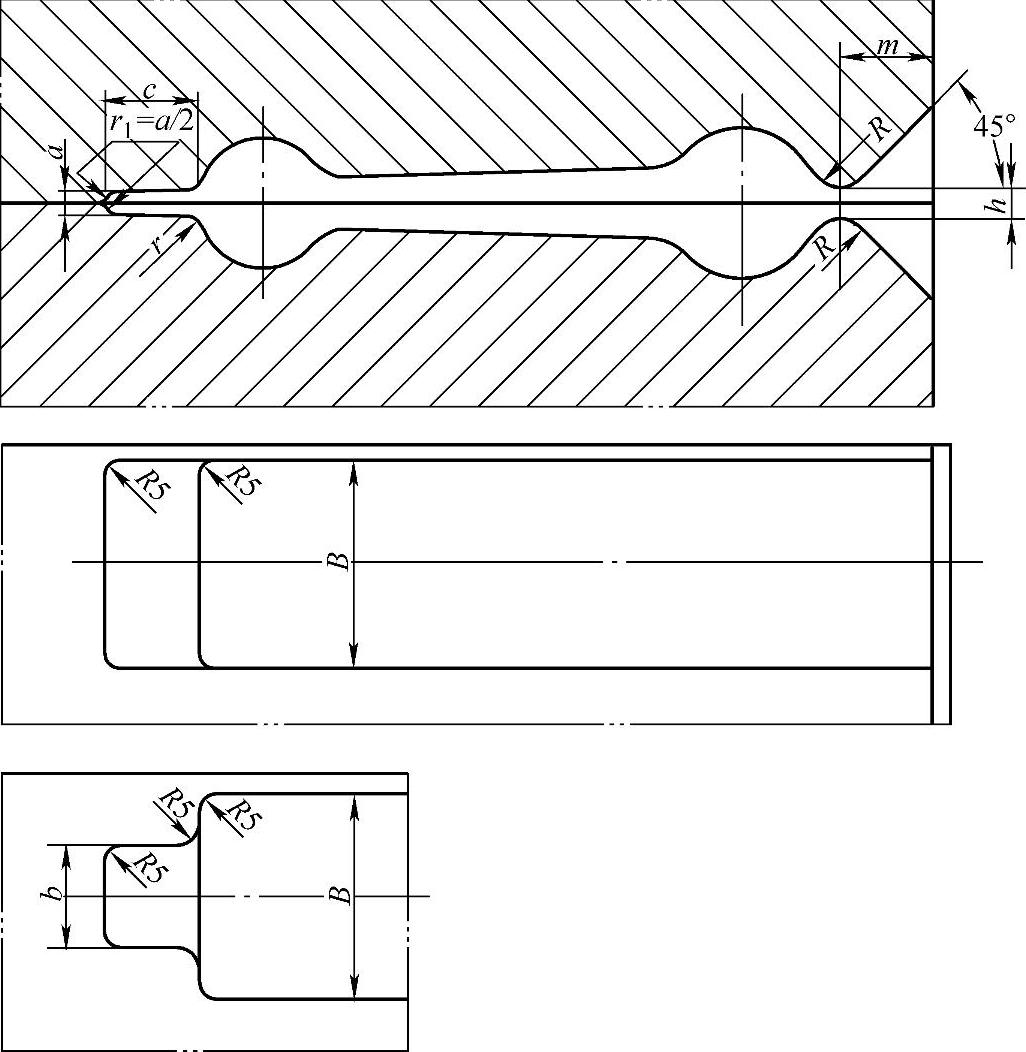

模膛的尾部需开出小槽以容纳滚压时从坯料上挤出的毛刺。小槽一般与模膛等宽,当模膛宽度较大时,尾部也可采用较小的宽度。具体尺寸按图3-2-91及表3-2-15确定。

滚压模膛钳口的作用是通过滚压将棒料分成料头和锻坯两部分。料头是夹持部分,切边时和飞边一并切除。钳口太大,会使金属容易外流降低聚料效果。反之,钳口太小又将承受不了锻件的重量使操作困难。钳口形状可见图3-2-91,尺寸按下式确定:

h=0.2dp+6

R=0.1dp+5

m=(1~2)h

DFRA模锻手册[4]推荐下列的钳口尺寸:

坯料直径≤25mm时,h=6~9mm

>25~50mm时,h=9mm

>50mm时,h=12mm

图3-2-87 连接杆滚压模膛设计举例

表3-2-13 连接杆滚压模膛纵截面计算数据

表3-2-14 滚压模膛宽度的确定 (单位:mm)

注:dp为圆截面坯料直径(mm);Sp为方截面坯料直径(mm);Ap为坯料截面积(mm2);hmin为滚压模膛最小高度(mm)。

图3-2-88 开式模膛的截面

图3-2-89 闭式模膛的截面

图3-2-90 因模膛宽度过窄形成折叠

表3-2-15 尾部小槽的尺寸 (单位:mm)

有时,直接将坯料杆部的一段充当夹持部分,这一部分在滚压模膛之外不被滚压。这时,滚压模膛就没有钳口部分。

7.关于滚压坯料长度的修正

确定滚压模膛的长度,有时要根据随后工步的情况作一些修正。

1)滚压后的坯料要进行弯曲时,不论弯曲模膛的形状如何,坯料被拉伸的现象总是难以避免的。

当弯曲时的拉伸现象严重时,滚压坯料的长度甚至要按弯曲后坯料的水平投影长度来确定。图3-2-92为拉伸程度不同的两种典型锻件。

拉伸现象并不严重时,则可将滚压坯料的长度取在锻件水平投影长度与锻件展开长度之间。具体长度凭经验确定并通过调试最后确定下来。不过较常见的错误是将滚压坯料设计得偏长。

2)滚压坯料直接进行预锻或终锻时,要考虑最初几次打击对坯料伸长的影响。

预锻或终锻模膛中的凸起部分如果率先与坯料接触,就会程度不同的推挤金属,使坯料伸长超出原来的需要,这时就应预先将坯料设计得短一些。

对于非平面分模的锻件,有时头一两次打击坯料就被明显拉伸,也应将坯料设计得短一些。这时坯料的长度非但不能按锻件的展开长度设计,而且要将其减短到大约与锻件投影长度相等甚至更短的长度。图3-2-93是一个成功的实例。设计时,有意使毛坯中心距lM短于模膛中心距lD,从而抵消了坯料被拉伸的影响,避免了金属被大量推到模膛以外的现象。

图3-2-91 滚压模膛的尾部与钳口

图3-2-92 拉伸程度不同的锻件

a)拉伸不严重 b)拉伸严重

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。