1.拔长模膛的作用

拔长模膛是最基本的制坯模膛之一。它的作用是用来减小坯料的局部横截面积,使坯料长度延伸,从而使坯料的体积沿轴线重新分配以适应进一步模锻的需要。

2.拔长模膛的型式

拔长模膛有开式与闭式两种。

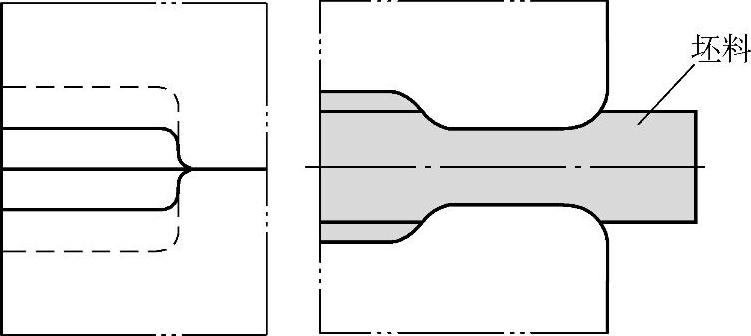

在开式中又有平拔长模膛(见图3-2-72)及弧形拔长模膛(见图3-2-73)两类。

图3-2-72 平拔长模膛

平拔长模膛形状简单,容易制造,但是它的延伸效率较低,多用于坯料直径较大、拔长部分较短的情况。

图3-2-73 弧形拔长模膛

弧形拔长模膛比平拔长模膛的伸长率高,对于各种直径的坯料均适用,因此应用广泛。

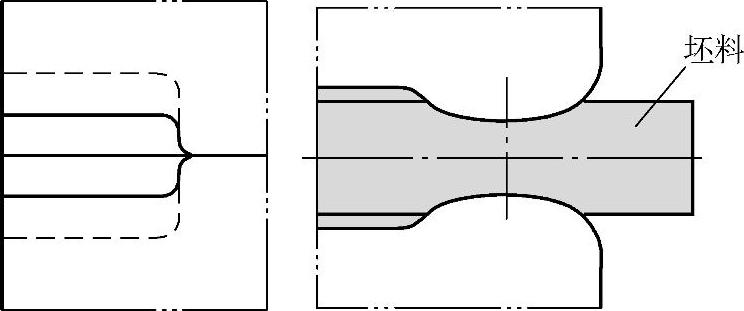

闭式拔长模膛的横截面为圆弧构成的凹槽,见图3-2-74,由于拔长时限制了坯料的展宽,所以延伸率高。对于棒料在ϕ25mm以下而拔长部分较长的坯料较为适用。但是这种模膛在第一次打击后形成的是椭圆形截面,当坯料翻转90°进行第二次打击时容易弯曲,所以这种模膛的压下量应避免过大,操作时坯料也应准确置于模膛的中心线上。这种模膛的制造比较困难,应用不广泛。

图3-2-74 闭式拔长模膛

鉴于上述情况,应优先考虑采用开式的弧形拔长模膛。

3.拔长模膛的结构

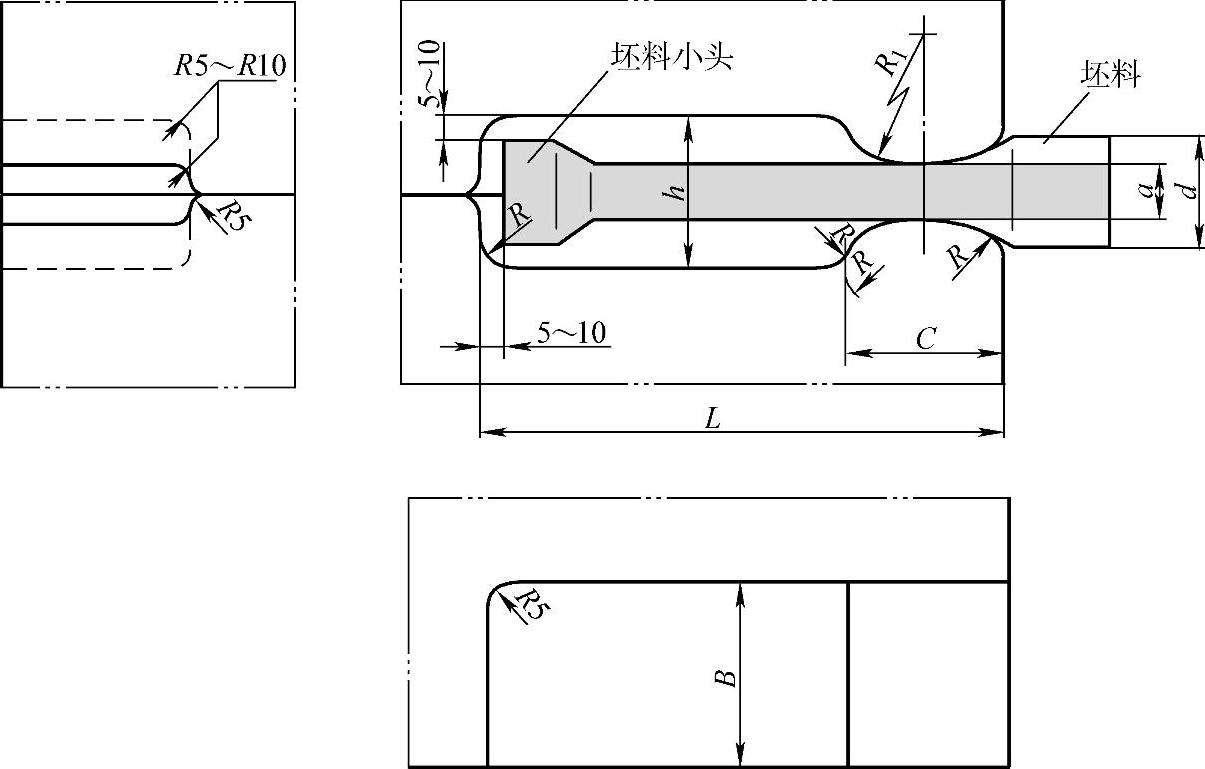

拔长模膛的结构如图3-2-75所示。拔长口是模膛的主要部分,包括:开口量a、圆弧R及R1、拔长口长度C以及模膛宽度B。

拔长模膛的其他部分则应使其不致影响坯料的活动并使模具制造方便。如h应较拔后坯料大5~10mm。L应较拔后长度大5~10mm等,图3-2-75中示出了有关数据。

4.拔长的a、C值以及R、R1的确定

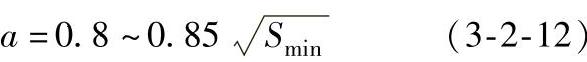

开口量a用式(3-2-12)计算:

式中 Smin——拔长后坯料的最小截面积(锻件杆部

最小截面积与飞边面积之和)(mm2)。

式中系数为0.8~0.85,当拔长后的最小截面积所占长度较大时取小值,反之取大值。当拔长之后采用滚压时应取较大的系数,以利滚压的聚料。实际上,常将计算值有意减小3%~4%,然后通过调试再将a值修正成合适的数值。

拔长口长度C取决于原坯料直径和被拔部分长度。用下式计算:

C=Kdp (3-2-13)

式中 C——拔长口长度(mm);

dp——原坯料直径(mm);

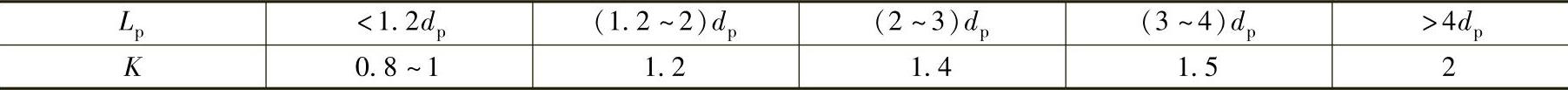

K——由坯料被拔长部分原始长度Lp决定的系数,见表3-2-11。

图3-2-75 拔长模膛的结构

表3-2-11 系数K

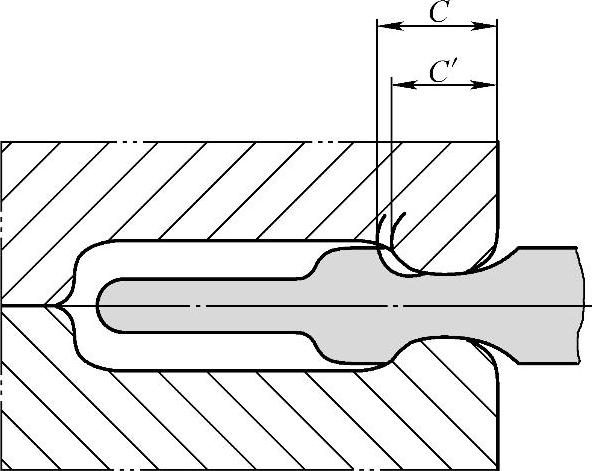

应考虑到在同一拔长模膛中拔长的坯料上往往有不同截面的拔长段。这时要根据情况修正计算出的C值,使它不致妨碍某些截面的获得。图3-2-76示出了修正C值的情况。

图3-2-76 修正后的C值

C—按公式计算值 C′—修正后采用值

圆弧R与R1按下式确定:

R=0.25C

R1=10R=2.5C

拔长口根部的圆弧一般也取R=0.25C。

参考文献[4]提供了拔长口设计的另一种方法。

坯料拔长时,金属在被延伸的同时还被展宽,拔长后形成矩形截面。矩形的短边由拔长口的开口量决定,其长边则由金属展宽形成。为使坯料在翻转90°被第二次锤击时不致弯曲,矩形的长边和短边之比应不大于3。显然,为了成功地进行拔长,在一定的条件下有一个允许的最小开口量。这部英国的DFRA模锻手册提供了适用于固定行程锻锤的平拔长模的一组曲线,见图3-2-77。它表明最大压下量同拔长口长度与棒料直径(或边长)比值的关系。由曲线可以查出最大的允许压下量及开口量。还提出了确定开口量的方法。

(https://www.xing528.com)

(https://www.xing528.com)

图3-2-77 平拔长模的最大压缩比

对于平拔长模:

式中 a——开口量(mm);

A——不含飞边的锻件横截面积(mm2);得出的结果用图3-2-77的曲线进行校核,如锻锤是固定行程的,a值不应小于最

小值;如果锻锤是不固定行程的,则a

不应小于棒料边长或直径的1/3。

对于弧形拔长模膛:

开口量a可从弧顶减小1.6~3.0mm。它的几何形状如图3-2-78所示。构成的步骤如下:

图3-2-78 弧形拔长模膛的构成

1)公式x=V/A0计算需要拔长的原始坯料长x。式中V为被拔长部分的体积,A0为原坯料截面积。

2)画中心线,并向两边x/2处划线。

3)在中心线上画出开口量a。

4)用1.5L及1/3L为半径完成拔长口的设计。这里L=x+S,S是坯料边长或直径。通常长度L不超过4倍压下量(即L<4(S-a)),如果L超过这个数值,则1.5L应按比例放大。

5.双拔长模膛的采用

如果拔长后的截面过小,开口量a小于极限值(即拔长后矩形截面长边与短边之比大于3),为了避免坯料转90°后拔长发生弯曲,可采用两个拔长模膛逐次进行拔长。对于行程固定的单动锤,由于每次打击都是上下模互相接触,不像双动锤那样能够控制打击程度,两次拔长就更属必要了。

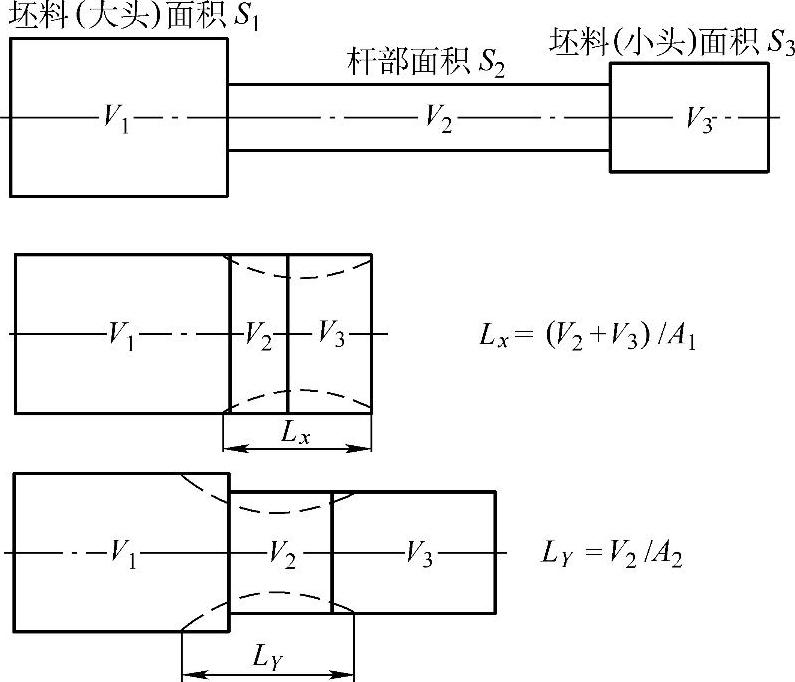

再一种情况是拔长后的截面大小有明显的差别。以图3-2-79的连杆坯料为例。坯料分为大头、杆部、小头三部分。杆部肯定需要拔长,而小头的截面积S3因明显小于坯料(即大头)截面积S1也需要拔长,这时也可考虑采用两个拔长模膛。第一次拔长减小坯料的端部,使其截面积与小头的截面积S3相适应,而体积则是小头体积V3与杆部体积V2之和。第二次拔长进一步减小坯料中部的截面,使之形成杆部的截面S2和长度。

双拔长模膛占用了较多的模块面积,减小了承击面,因此仅在使用单拔长模膛操作困难的情况下采用。

6.拔长模膛的宽度B

图3-2-79 连杆采用双拔长模膛时的坯料分配

拔长时金属除作纵向延伸外还要有横向展宽,使拔长后的坯料形成近似矩形的截面。模膛的宽度应不妨碍金属的展宽。金属展宽量与模膛形状、压下量、摩擦因数等许多因素有关,通常可以认为棒料拔长时的展宽量是理论值的75%。

通常,可按下式确定模膛宽度:

B=1.5dp (3-2-15)

式中 dp——原坯料直径或边长(mm)。

在模块宽度比较宽裕时,可将模膛宽度加大10mm,即:

B=1.5dp+10

这时即使操作者所站位置与拔长模膛相距较远,也可以在坯料稍稍斜置的情况下方便地操作。

7.拔长模膛的斜置

对于较长的坯料,为了操作方便,可以将位于模块左侧的拔长模膛斜置一个角度α。见图3-2-80。α可根据模膛的位置选用10°、15°、18°或20°,以坯料拔长时不致碰到锤柱为限。

8.拔长平台的设计

在坯料被拔长部分的原始长度很短的情况下,一般的拔长模膛难以将坯料咬住,操作困难,这时可以采用拔长平台进行拔长。拔长平台形状简单,多位于模具的一角,见图3-2-81。

拔长平台宽度:

B=1.4~1.6dp

圆角R视棒料直径而定,一般为:

R=0.25dp

算得的R值按5的倍数化整。

长度L可以较之拔后坯料至少长出10mm来确定。

图3-2-80 斜置的拔长模膛

图3-2-81 拔长平台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。