预锻模膛用来改善金属在终锻模膛中的流动条件,使其易于充满终锻模膛,并提高模具使用寿命。因此对于形状较为复杂的锻件和冷切边的锻件,常采用预锻模膛。

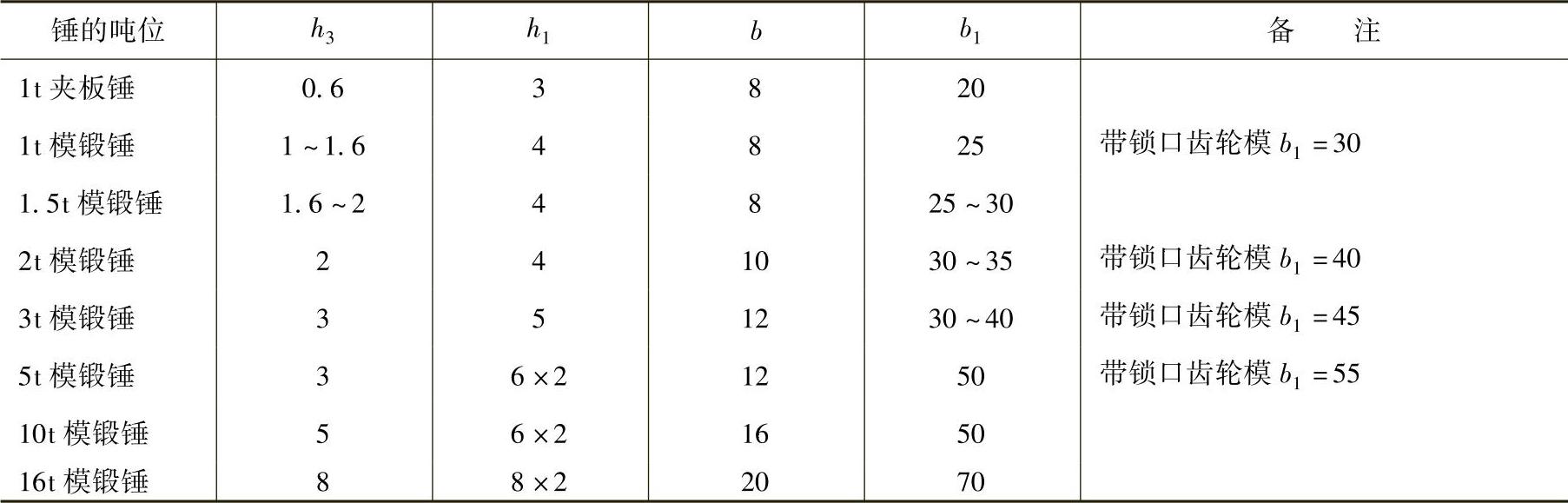

表3-2-6 飞边槽尺寸 (单位:mm)

下列的几种锻件在模具设计时,一般都采用预锻模膛:

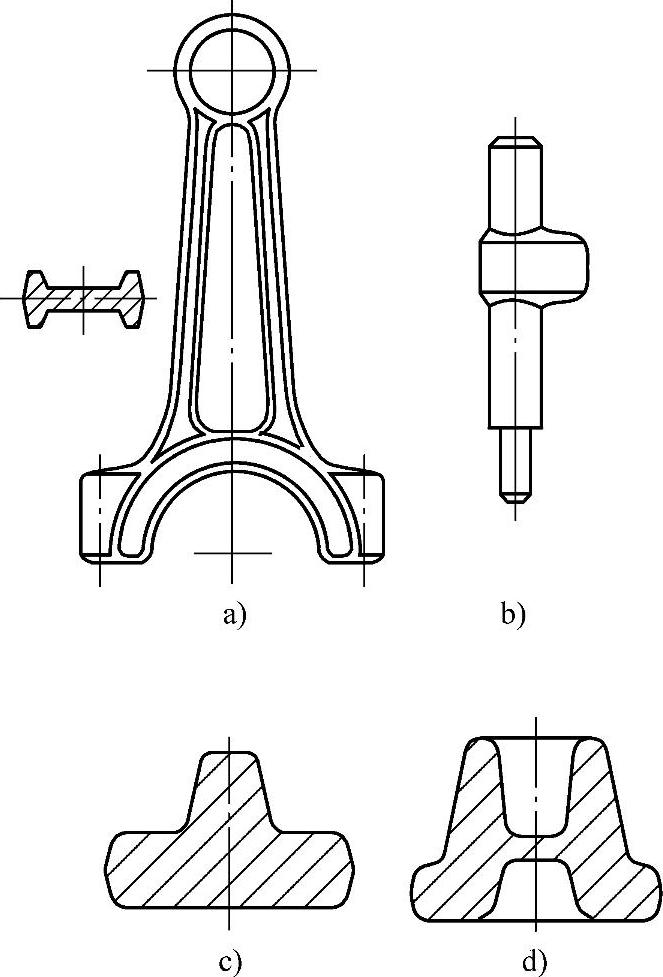

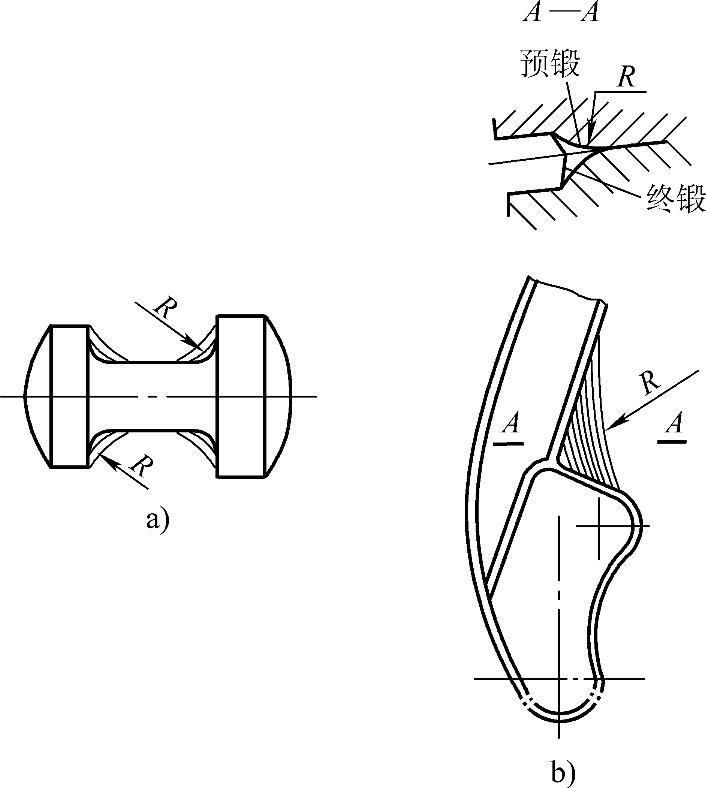

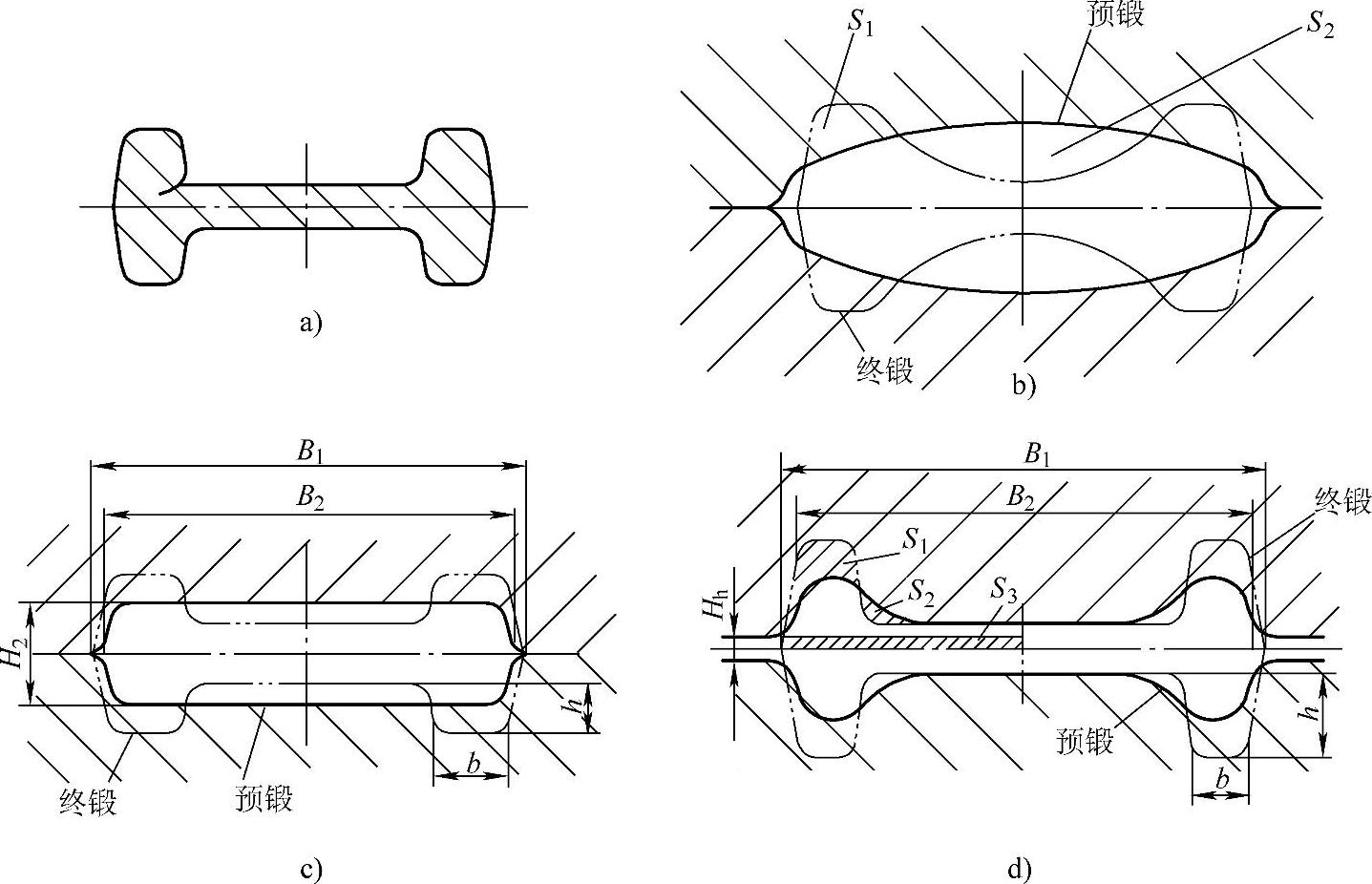

1)带有工字形截面的锻件(图3-2-55a)。

图3-2-55 需采用预锻模膛的锻件

2)需要劈开的叉形锻件(图3-2-55a)。

3)具有枝桠的锻件(图3-2-55b)。

4)具有高肋的锻件(图3-2-55c)。

5)具有较深孔的锻件(图3-2-55d)。

6)形状复杂难充满的锻件。

7)冷切边的锻件。

8)为了提高模具使用寿命。

采用了预锻模膛同时也带来了下列缺点:

1)由于采用了预锻模膛,终锻模膛不能位于打击中心的位置,终锻时产生偏击造成锻件错差,增加调整难度。锻件在分模面宽度方向上的尺寸越大,这种现象就越严重。当偏击力过大时,会在锻造过程中使模具破裂。

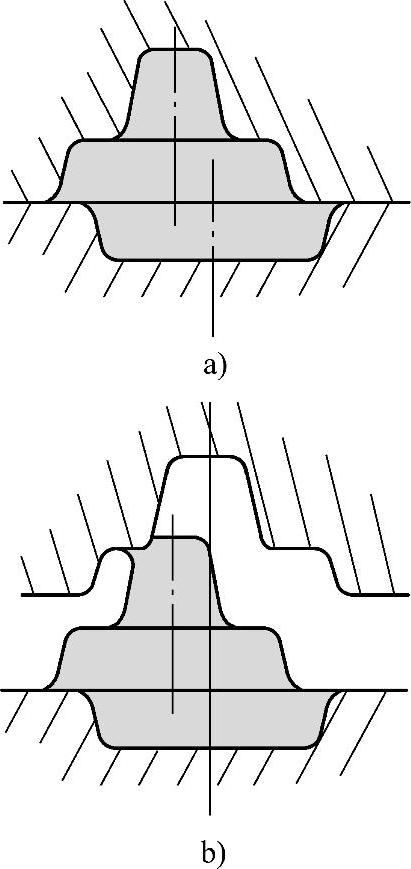

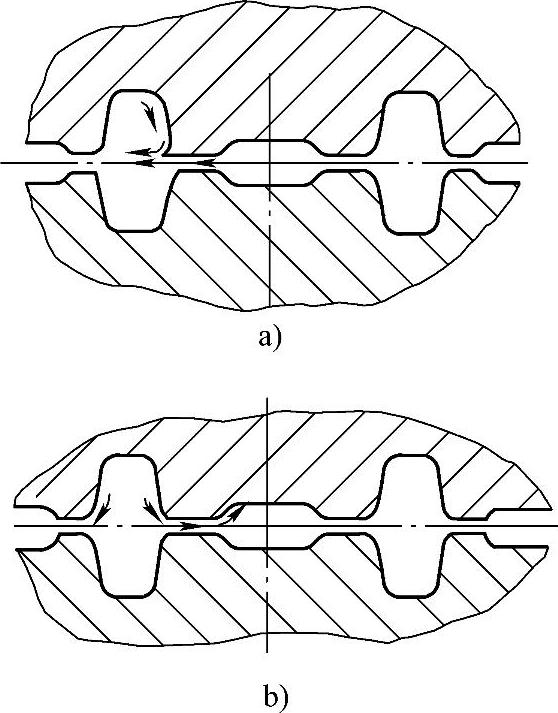

2)为保证质量尽量避免终锻时产生错差,所以在模具设计时通常把终锻模膛布排得更紧靠打击中心,以减少偏击力,这就使得预锻模膛偏离打击中心更远,此时预锻后的锻件错差就不可避免,如果在上模中成形部分有凸台或台阶,在终锻时就会如图3-2-56所示的那样啃出折叠来,致使锻件报废。

3)采用了预锻模膛,必然要加大模块尺寸,从而增加了模具的制造成本。

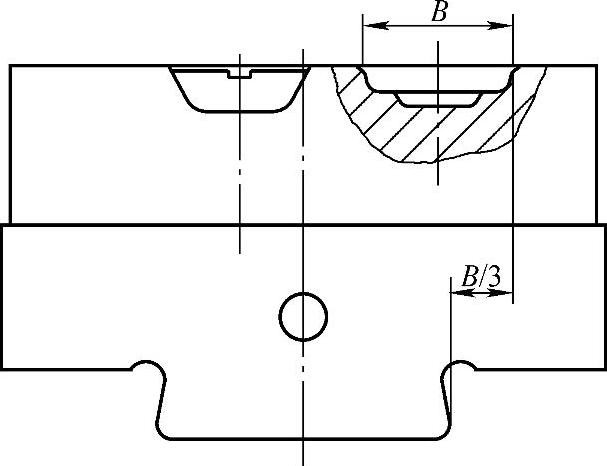

4)如果锻件在分模面宽度方向尺寸较大时,为了安全使用模具,要求预锻模膛的宽度不能超出燕尾承击面的三分之一(见图3-2-57),如果不能满足上述要求,就得采用两台设备联合锻造。

图3-2-56 终锻时锻件产生折叠过程

a)预锻 b)终锻

图3-2-57 预锻模膛超出燕尾承击面最大限量

5)对于有预锻模膛的模具,不利于采用锁扣。预锻模膛是依据热锻件进行设计的。与终锻件不同之处是它采用了较大的圆角半径,在某些情况下还需采用较大的拔模角。对于锻件上的一些小凸部或凹坑,在设计预锻模膛时可以简化不做出或做成圆滑的形状。对于工字形截面、叉形、枝桠类和高肋的锻件,预锻模膛还具有特殊的制坯作用。预锻模膛一般不开飞边槽。

因为预锻模膛是以终锻模膛为基础进行设计的,所以一般只需在图样上另行绘出与终锻热锻件图不同的那些截面和尺寸,其他均按热锻件图制造。

在设计预锻模膛时要注意以下情况:

1.拔模角

在一般情况下,预锻模膛的拔模角和终锻模膛是一样的。但当模膛的某些部分较深时,为了便于充满和出模,应将这部分的拔模角加大一些。预锻模膛的拔模角增大值,可按表3-2-7选取。

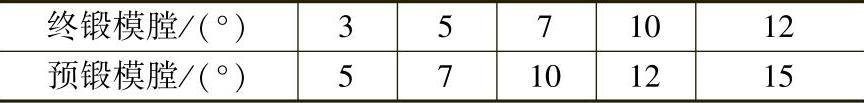

表3-2-7 预锻模膛拔模角

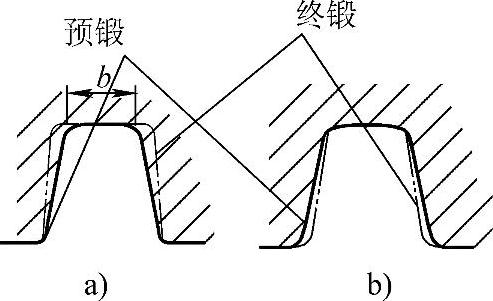

预锻模膛的拔模角增大,应保持分模面尺寸不变,按图3-2-58所示以缩小模膛底部尺寸来获得。否则终锻模膛在分模面上的尺寸就会比预锻模膛的小,这样在终锻时终锻模膛的边缘就会将这块多余金属啃下来,最后贴在锻件表面上形成折叠。

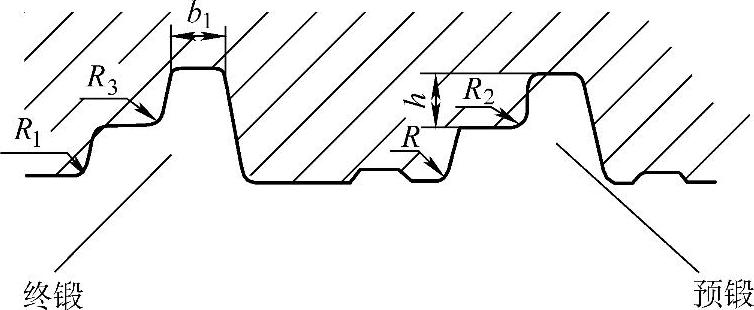

图3-2-58 增加预锻模膛拔模角

a)正确 b)不正确

如果模膛底部尺寸b<20mm时,可采用图3-2-59所示的方法设计预锻模膛。即拔模角不增加,而是将预锻模膛的深度减小一些。其减浅量根据A、B两处的面积相等条件来确定。即要使减少的金属量A等于预锻模膛因加大根部的R而增加的金属量B。

图3-2-59 b<20mm可不增加拔模角

2.圆角半径

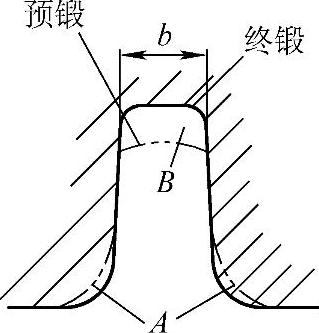

预锻模膛沿分模面边缘的圆角R1(见图3-2-60),应比终锻模膛的边缘圆角R(见图3-2-60)大些。R1可按下式来确定:

R1=R+C

式中,C值可按表3-2-8查得。为了便于模具制造,预锻模膛分模面边缘圆角R1要取统一的值,为此可按模膛的最大深度来决定C值。

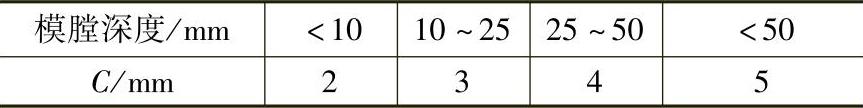

表3-2-8 预锻模膛边缘圆角半径增大值

若锻件具有较高的凸起部分或肋(见图3-2-60),当h<b1时,则R3=R2,当h≥b1时,则R3=R2+(3~5)。

如果锻件两截面交接处的截面差较大(见图3-2-61a)或急转弯处(见图3-2-61b),在设计预锻模膛时这些转角处应做出较大的圆角。预锻转角处的R一般不小于10r,且要做成类似球面的浑圆形。

图3-2-60 预锻模膛圆角半径

图3-2-61 预锻模膛转角处需制成球状

3.叉形锻件预锻模膛设计

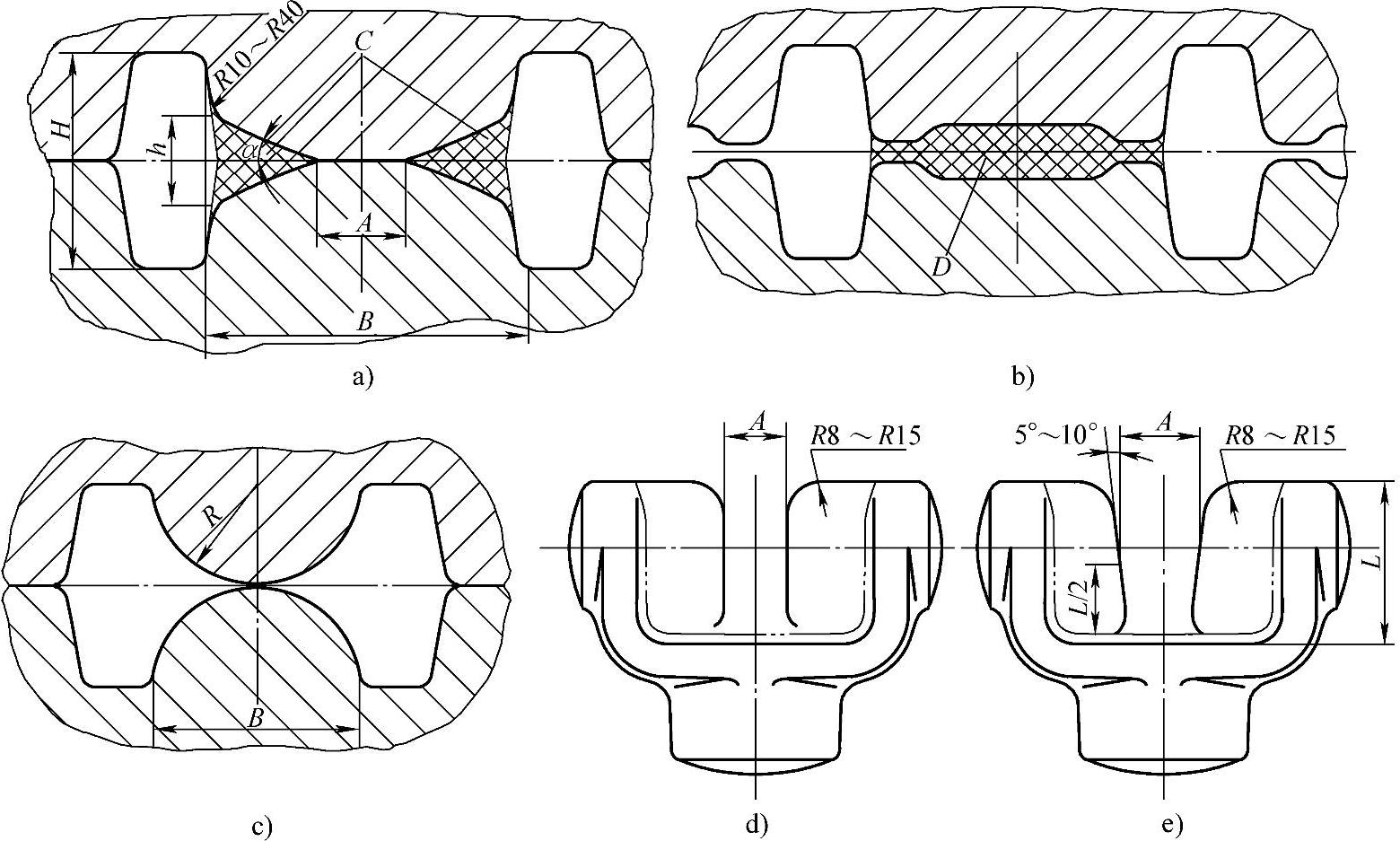

叉形锻件的叉部都需在预锻模膛中做出劈开台将金属分开。劈开台的一般形式如图3-2-62a所示,各部分尺寸按下列各式确定:(https://www.xing528.com)

A≈0.25B 但应在5<A<30范围内

h=(0.4~0.7)H 通常取h=0.5H

α=10°~45° 依h而定

为了使叉部在终锻时不会因金属的倒流而在叉口的内侧产生折纹,因此按上列各式确定劈开台尺寸后,还需核算一下由于劈开台的斜面使叉口产生的多余金属,与终锻模膛在叉口部分的飞边槽容积是否差不多,也就是说图3-2-62a中的面积C与图3-2-62b中的面积D是否相等或者接近。如果面积C>D,则终锻时叉口中间的飞边槽容积容纳不下劈开时产生的多余金属,这时就有倒流现象。金属在终锻模膛中的流动情况如图3-2-63a所示,此时叉口内侧就会出现折纹。因此在这种情况下应加大终锻模膛叉口部分的飞边仓部尺寸,使面积C≈D。这时金属流动情况就如图3-2-63b,在终锻时多余金属不但向两外侧的飞边槽排出,而且还可排向叉口中间的飞边仓部中去,这就避免了叉口中间的金属要通过叉部倒流出去现象,叉部的内侧就不会产生折纹。

图3-2-63 叉口产生折纹情况

a)产生了折纹 b)不产生折纹

劈开台中间尺寸A通常是做得一样宽(见图3-2-62d),如果锻件的尺寸B和H都较宽较高,则劈开时金属移动路线就较远。因为在劈开时金属一方面向两侧分开,一部分挤向叉口的前方,这样在叉口的外侧或较深的地方就不易充满。

为了改善金属流动情况,可将劈开台中间部分设计成如图3-2-62e所示的斜式形状(一般倾斜5°~10°)。由于这种设计可使挤向叉口前方的金属大为减少,因而可以节省金属。

当叉的开口较窄时,可采用图3-2-62c形式的劈开台,即在叉的内侧面上不做成斜面,而是用一个选定的R将两侧连接起来。

4.工字形截面锻件预锻模膛设计

具有工字形截面的锻件,如果预锻模膛设计不合理,常会在肋的转角处产生折纹(见图3-2-64a)。工字形截面根据其截面形状和尺寸可分为三种,其设计方法分述于下:

1)当工字形截面的中间以较大的圆弧连接(见图3-2-64b)时,可将预锻模膛的相应截面设计成椭圆状的截面,使预锻模膛的截面S2等于终锻模膛的截面S1,即S1=S2。

2)当工字形截面尺寸h<2b时(见图3-2-64c),预锻模膛可设计成长方形截面,其截面尺寸为:

B2=B1-(2~6)

H2=S1/B2

式中 S1——终锻模膛截面积;

B1——终锻模膛的宽度;

B2——预锻模膛的宽度;

H2——预锻模膛的深度。

图3-2-62 劈开台

图3-2-64 工字形锻件预锻模膛

3)当工字形截面尺寸h>2b时(见图3-2-64d),预锻模膛则应设计成圆滑的工字形截面。预锻模膛的宽度B2可与终锻模膛的宽度B1一样宽,也可设计成比B1小1~2mm,视锻件的大小而定。工字形截面的中间幅板厚度。通常设计成和终锻模膛一样厚。

可用作图法来确定预锻模膛的尺寸,作图原则是:

1)相邻处必需用圆滑的曲线连接。

2)预锻模膛由于在转角处加大圆弧而增加的面积S2,要等于肋部高度降低后而减小的面积S1,即要使S1=S2。

在满足上述的两个原则后,预锻模膛肋的深度H2就可由图上测量而定。

由于预锻时已把多余金属排到分模面上造成锻压不足Hh。当B大于35mm时,设计预锻要考虑这个锻压不足量,即要使面积S1=S2+S3。通常Hh按3mm计算。

作为经验,初设计时宁可使工字形的预锻面积小一些。如果终锻后发现工字形的肋部没有充满,可以很方便地用加深预锻相应部分的方法,来消除充不满缺陷。这比起要消除因金属倒流而造成的折叠要容易得多。

5.枝桠锻件预锻模膛设计

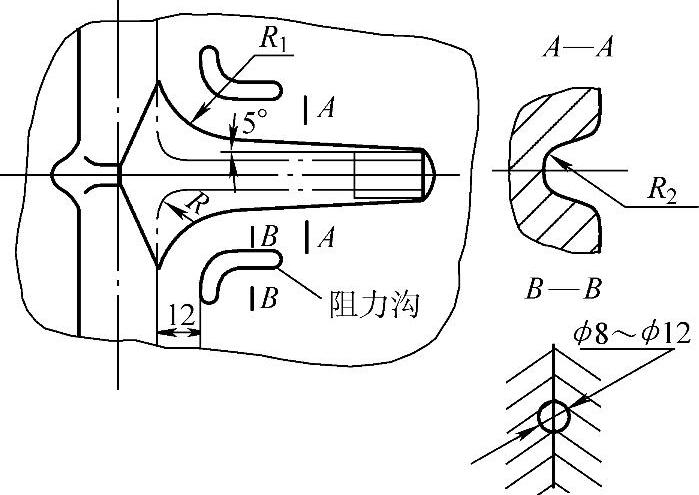

如果锻件上带有枝桠,应尽量简化枝桠的形状,使金属易于充满模膛。为了使金属向枝桠方向流动方便,应将枝桠设计成如图3-2-65所示的喇叭形,其端部保持原来的尺寸不变,在根部处的圆角半径应尽量做得大些,在一般情况下R1=(2~5)R。

图3-2-65 枝桠锻件预锻模膛

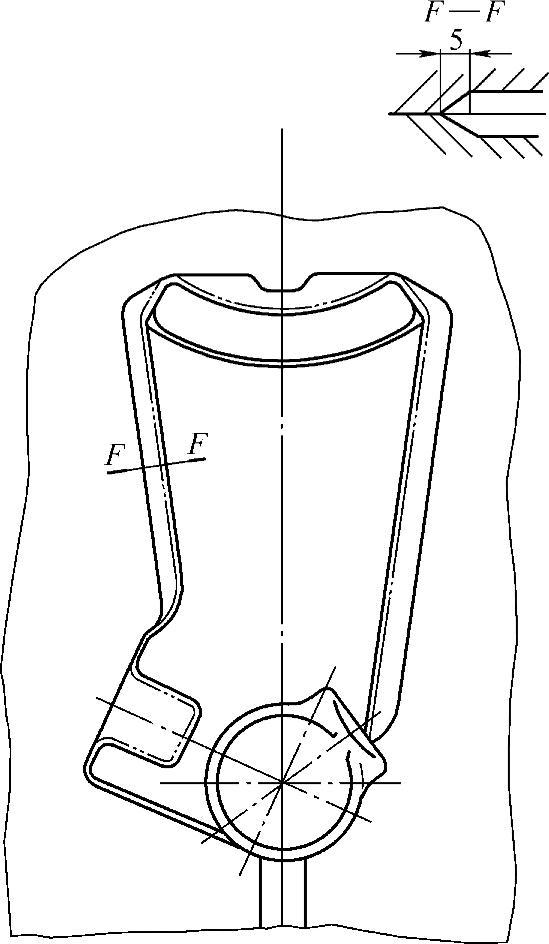

特别难充满的部分,应在分模面上采用阻力沟以增加金属流向分模面的阻力。阻力沟的形状如图3-2-65所示。

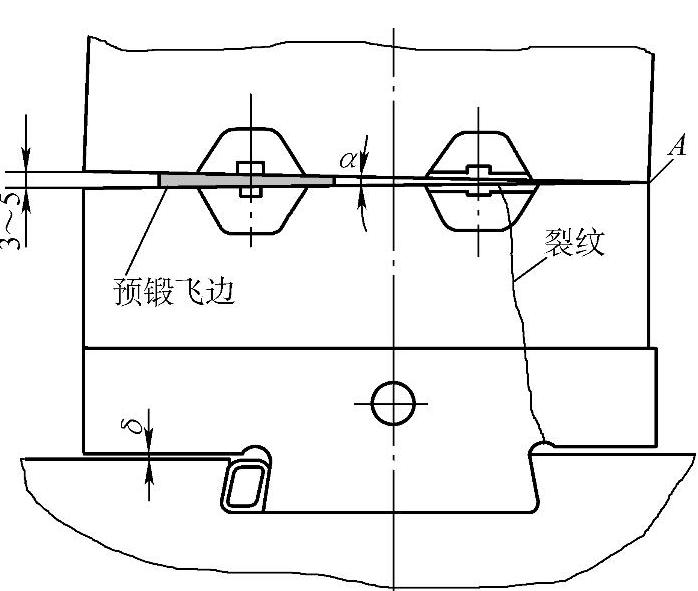

6.宽度尺寸较大锻件预锻模膛设计

锻件宽度较大的锻件预锻时,不但要求模具较宽,而且预锻模膛中心与模块对边(A点)距离较大,预锻时产生的飞边(其厚度约为3~5mm),造成上下模一侧悬臂猛烈冲击,见图3-2-66。由于终锻模膛削弱了另一侧模块的强度,所以造成沿终锻模膛开裂的现象,此现象,常出现在下模上。

为克服预锻飞边垫在分模面上的现象,宽度较大锻件的预锻模膛需制出图3-2-67所示的飞槽。

7.扁薄件的预锻模膛设计

图3-2-66 宽锻件预锻时模具破裂情况

图3-2-67 宽锻件预锻模膛飞边槽

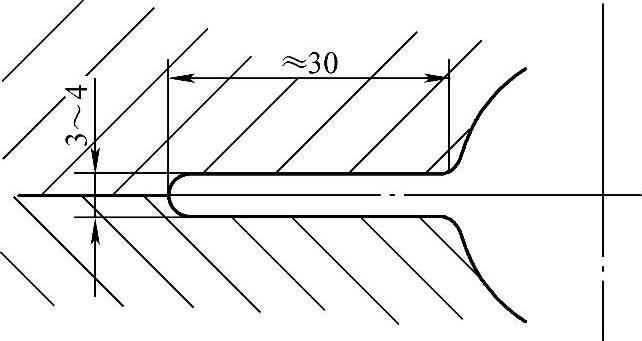

图3-2-68 扁薄件的预锻模膛

预锻模膛的圆角半径一般都比终锻模膛的大些,这样对于扁薄件在终锻时就很难准确的定位,因此很容易把锻件打废。为了避免终锻时定位困难,应在预锻模膛的四周设计如图3-2-68所示形状的斜面。这样即使终锻时锻件没有放置在准确的位置上,也不会把锻件打废。

8.具有较大落差锻件的预锻模膛设计

这类锻件在预锻模膛的斜导面上应留有较大的间隙δ,以容纳预锻时排到分模面上的多余金属。因为这类锻件的锻模都具有止推锁口,如果在斜导面上垫有金属,在锤打击过程中,上下模的止推锁口间就会产生极大的推力,导致止推锁口崩裂。

斜导面间的间隙δ一般取1~3mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。