坯料一般按GB/T 702—1999采用热轧圆钢或方钢,计算坯料是为了确定坯料的直径和长度。坯料的直径和长度不但锻件生产时要用,而且选择模锻工步和设计模膛时也要用。确定坯料时需要计算锻件质量和飞边质量,并要按标准规格采用。

使用计算机进行工艺设计,可以容易地求出锻件的体积、质量、剖面面积等数据。但通过本节的叙述,可以清楚地了解工艺设计的思路和步骤,特别是了解坯料选择与滚压模膛、卡压模膛等设计的关系。因此本节的叙述,对读者仍是有用的。

1.锻件质量计算

锻件质量指理论计算质量。最终的质量是在锻件调试生产之后才确定的。

对于形状简单的锻件,通常是将锻件划分为若干部分,每一部分都接近规则的几何形体,如圆柱、棱柱、截锥台、棱锥台等。然后分别计算体积并全部加起来。总的体积乘以材质密度就是锻件质量。

对于形状复杂的锻件,建议用作截面图的方法计算。具体作法如下:

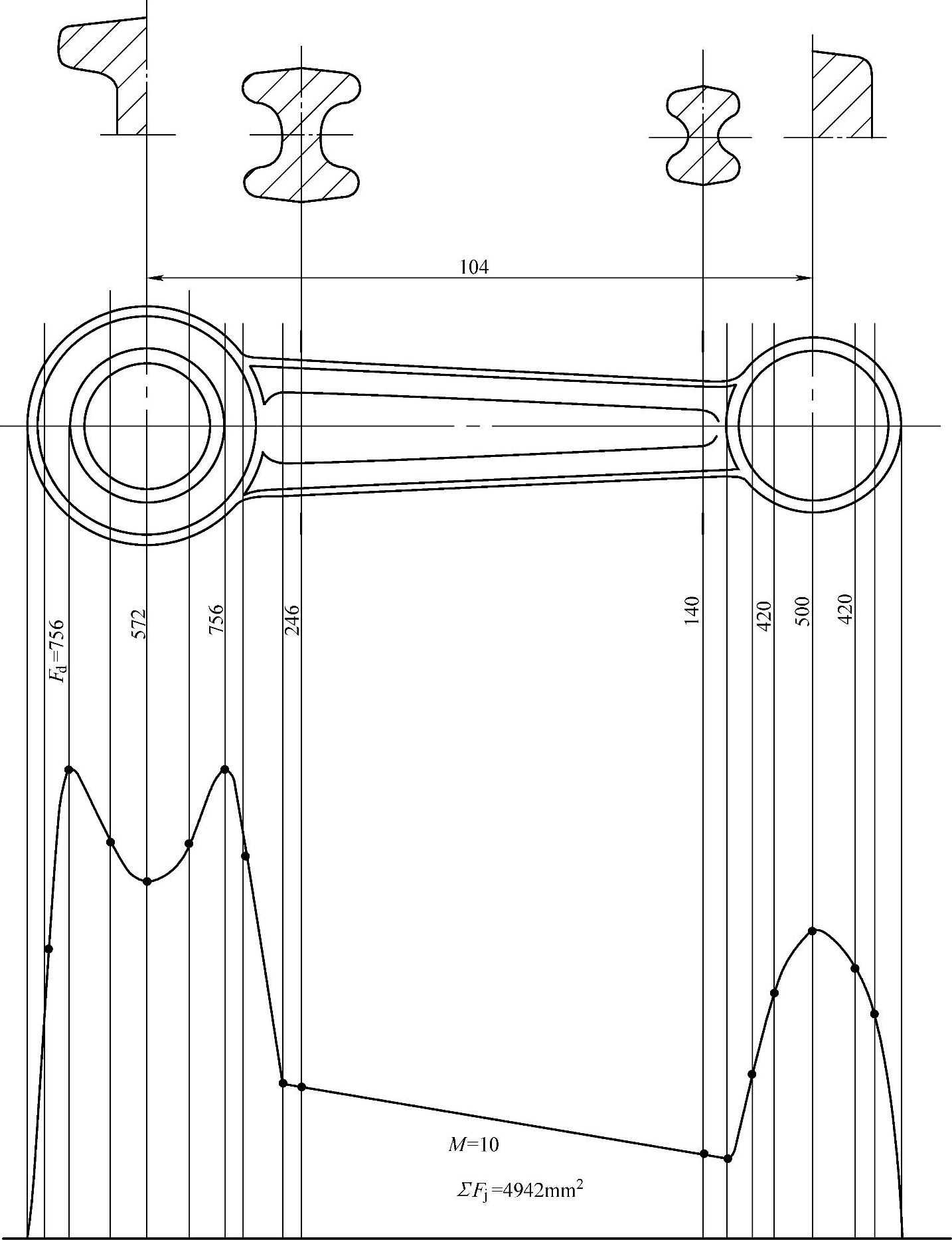

1)将冷锻件图按1∶1的比例画在方格纸上。

2)沿锻件轴线选取典型部位画出截面图形。锻件形状变化急剧处截面取得密些,形状平缓,变化不大处取得稀些。

3)求出各截面面积(mm2)。

4)在方格纸上,以锻件的整个长度为横坐标,标出与锻件图各截面相对应的位置。

5)以各截面的面积值为高度,在纵坐标的对应位置上作坐标点。面积值一般很大,作图不便,可按同一比例M将各点高度缩小。

6)把坐标点用圆滑曲线连接起来,即为截面图,见图3-2-45。

图3-2-45 截面图

7)求出曲线与横坐标所包容的面积并乘以比例M即得锻件体积。即:

Vd=M∑F

用这种方法可得出足够精确的结果。

将体积乘以材质密度就是锻件质量。

在本例中:

M=10;

∑F=4942mm3;

Vd=(10×4942)mm3=49420mm3。

求得锻件质量为:

Gd=(49420×7.85×10-6)kg=0.338kg。

锻件模锻时,不可避免地会有些打不靠。计算质量有时要考虑这一因素,将锻件厚度公差的正公差之半计入。锻件长度、宽度方向上的公差影响一般不考虑。

连皮是模锻时锻件一部分,计算体积时应计入。

2.飞边质量的计算

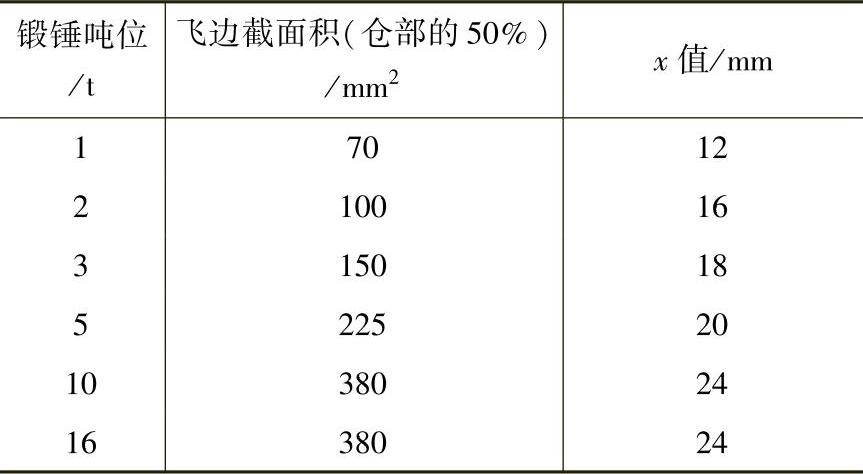

模锻时,飞边并不完全充满飞边槽,也不需要完全充满飞边槽。据经验,可按充满飞边仓部的一半来考虑。

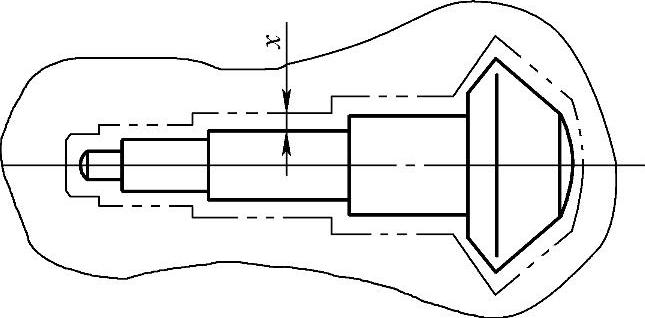

飞边体积等于飞边截面积乘以距锻件x处的周长,见图3-2-46。这个周长可从锻件图上量出。x可理解为飞边截面面心与模膛边缘之间的近似距离。

按仓部一半考虑的飞边截面积和x值列于表3-2-3,供计算时参考。

实际上,飞边的分布是不均匀的,见图3-2-46所示。计算时需视具体情况进行修正。

图3-2-46 飞边的不均匀分布

表3-2-3 飞边截面积与x值

锻件上截面差大的过渡区和未作精确制坯即进行终锻的部分,计算时都应将面积适当放大。而锻件最大截面处的飞边,则往往需要适当减小。

3.坯料的体积和质量(https://www.xing528.com)

坯料体积Vp可由式3-2-5求得:

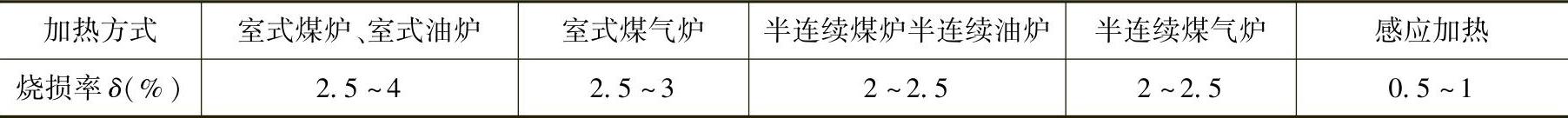

Vp=(Vd+Vf)(1+δ) (3-2-5)

式中 Vd——锻件体积(mm3);

Vf——飞边体积(mm3);

δ——烧损率,加热至锻造温度,钢的平均烧损率可按表3-2-4选取。

表3-2-4 烧损率

将所得体积乘以材质的密度就是毛坯的质量。

4.坯料规格的确定

(1)饼类锻件 这类锻件都有镦粗工步,镦粗时常用的高径比m为:

m=Lp/dp=1.5~2.2

式中 Lp——毛坯长度(mm);

dp——毛坯直径(mm)。

若m>2.5,坯料在镦粗过程中容易弯曲,而且操作不安全。若m过小,则往往给下料带来困难。因此,只要材料在规格的选用上允许,就要避免超出所给的高径比范围。

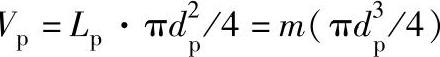

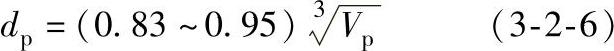

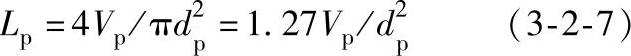

由于:

将m值代入后得:

算出dp后,再按标准规格确定坯料直径。坯料长度按确定后的坯料直径计算。即:

(2)杆类锻件 杆类锻件按锻件的最大横截面积来确定坯料直径。先计算坯料截面积:

Sp=KSdmax (3-2-8)

式中 Sdmax——计入飞边的锻件最大截面积(mm2);

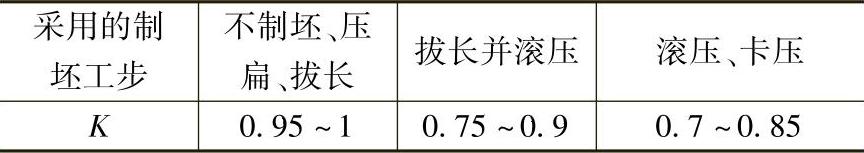

K——系数。与坯料在模锻过程中,坯料截面聚积的程度有关。可按表3-2-5数值选取。

表3-2-5 系数K

选用表中系数K时,如锻件最大截面所占的区段较窄小,取表中的较小值,反之,取较大值。

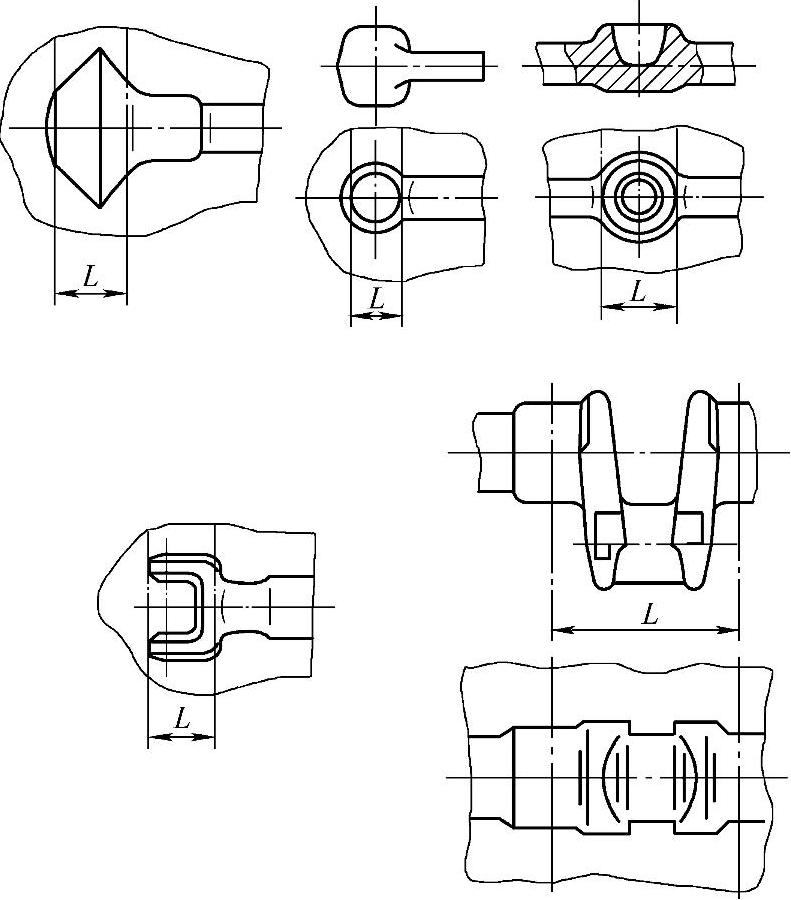

当最大截面只有极小一段时(见图3-2-47),则用该段长度L上的平均截面积S′d代替上式中的Sdmax进行计算。

图3-2-47 计算平均截面积的部位

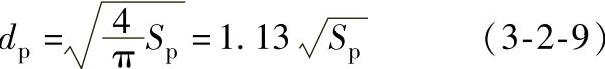

求得Sp后,即可得:

按标准规格确定坯料直径后,再用式(3-2-10):

计算出坯料长度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。