多数锻件是单个模锻,即一个坯料只锻一个锻件。但在一定条件下,中型锻件可采用调头模锻,小型锻件可采用一火多件、一模多件等不同的模锻方法,以取得提高生产效率、节省金属和其他方面的效果。

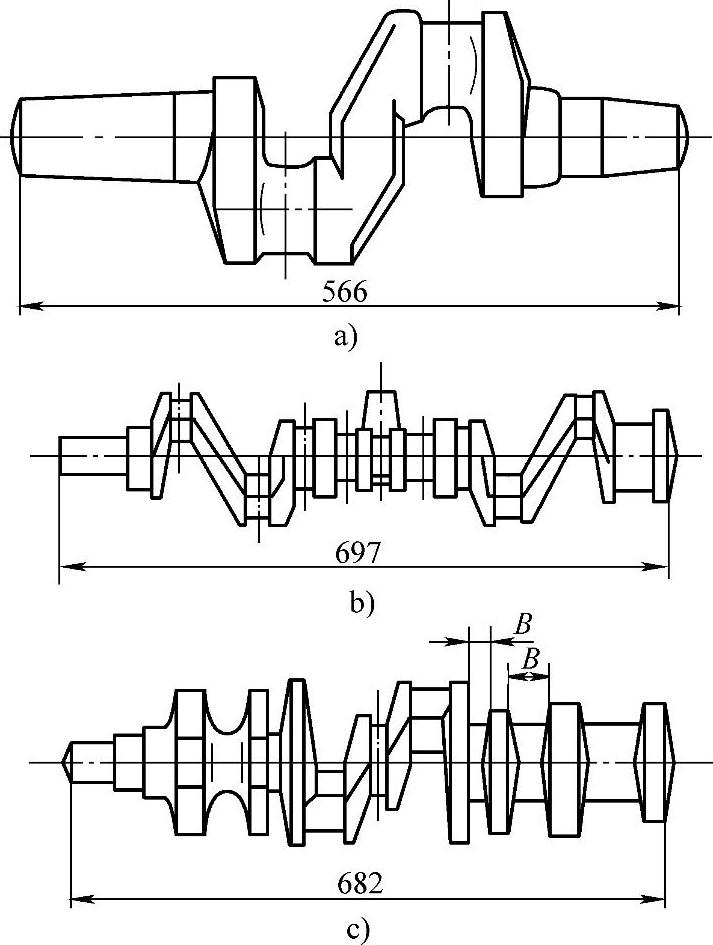

图3-2-38 曲轴类锻件

a)、b)采用弯曲工步的锻件 c)不采用弯曲工步的锻件

1.调头模锻

调头模锻是指用可供两个锻件用的坯料,整个加热,锻成第一个锻件之后,180°调头,用钳子夹住第一个锻件再锻另一锻件的方法。

使用这种方法可以省去钳夹头。如果由两个工人轮流锻打缩短换钳子的时间(锻第一个锻件时,用的是夹持坯料的圆口钳子;调头锻第二个锻件时,用的是夹持带飞边锻件的特型扁口钳子;两种钳子是不能通用的。双人锻打时,两人各持一种钳子,轮流锻打,各锻一头,省去了换钳子的时间),可以有很高的生产效率。

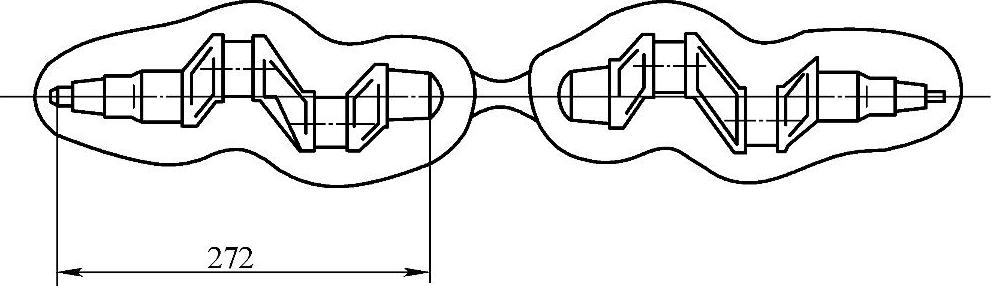

调头锻的毛坯质量要在6~7kg以下,坯料长度不超过300mm,否则模锻、切边操作不便,劳动强度太大。图3-2-39为调头锻造的实例。

对于细长、扁薄或带落差的锻件,不宜采用调头锻。因为在锻第二个锻件时,会使夹持着的头一个锻件产生变形。

2.一火多锻

一火多锻使用一根加热好的棒料连续锻几个锻件。每锻完一个锻件,用切断模膛将锻件从棒料上分离下来。

图3-2-39 调头锻出的锻件

适用于单个质量在0.5kg以下的小锻件。连续锻打的锻件数一般为4~6件。件数过多时操作不方便,而且会因温度过低降低锻模寿命。图3-2-40是切下一个锻件的情况。

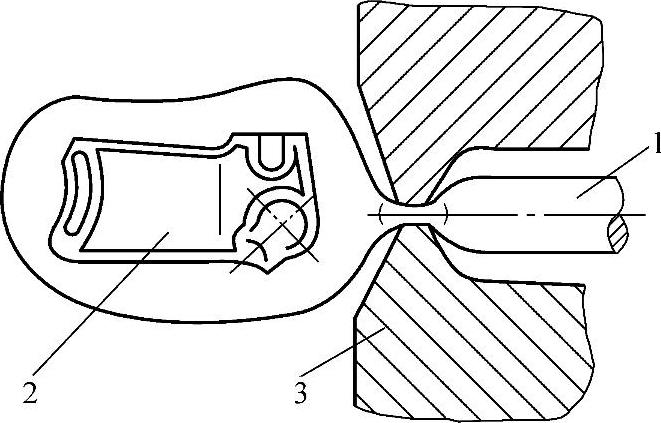

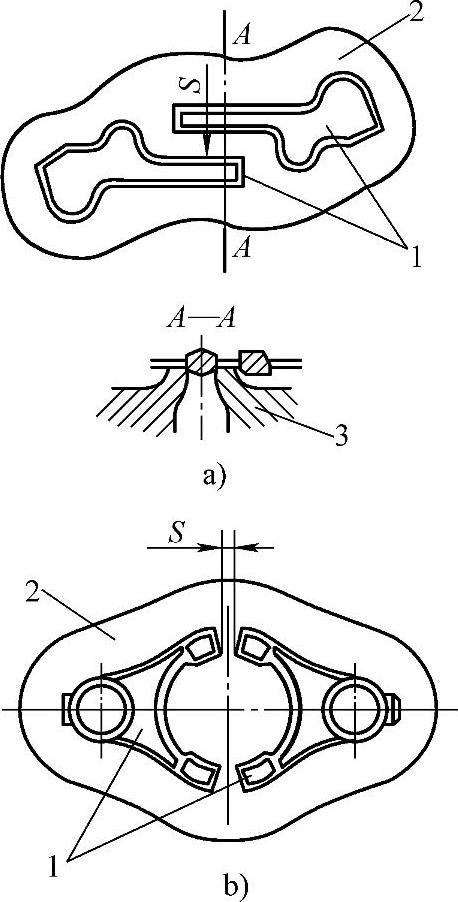

图3-2-40 在一火多件锻造中切下一个锻件

1—棒料 2—锻件 3—切断模膛

3.一模多件

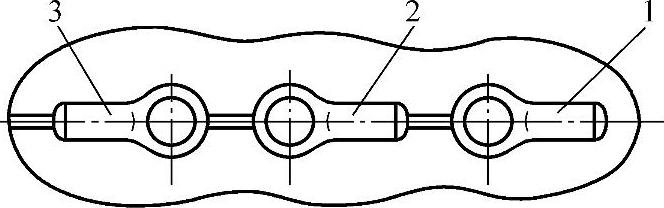

一模多件是在同一模块上一次模锻两个或多个锻件。适用于质量在0.5kg以下,长度不超过100mm的小型锻件。一模多件往往与一火多件同时使用。这时一根棒料能锻4~10个锻件。锻件飞边一般冷切。图3-2-41为一模三件的例子,锻件的排列照顾到了切边的方便。即当第1、2个锻件依次冷切边后,调头握持其留下的飞边来切第3个锻件的飞边时,比较方便。

(https://www.xing528.com)

(https://www.xing528.com)

图3-2-41 一模三件

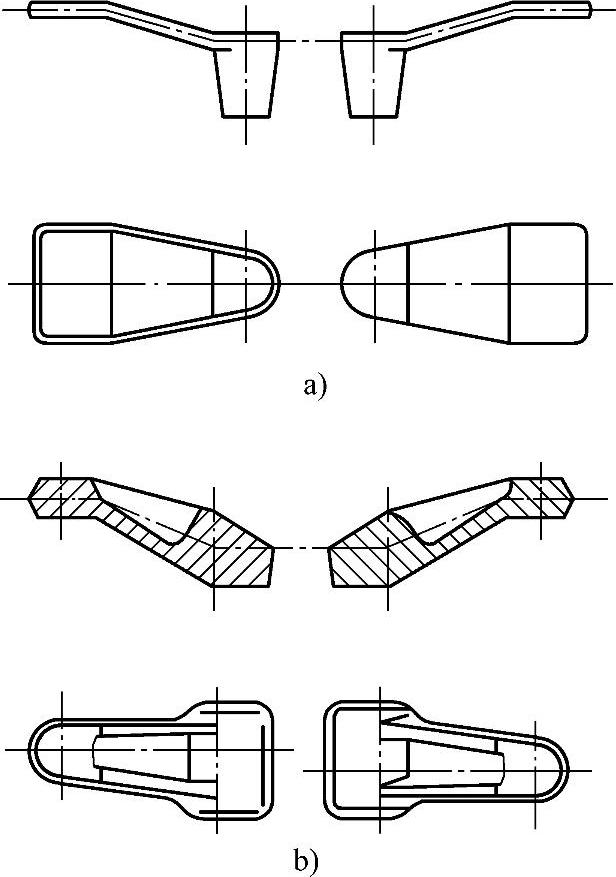

有的锻件通过合理排列,能使金属分布均匀,减少截面差,使锻件成形容易、简化工步并节省材料。见图3-2-42。图中尺寸S的大小应不影响切边模刃口部分的设置。

图3-2-42 合理排列锻件

带落差的锻件,通过对称排列可以抵消模锻单个锻件时会产生的错移力。见图3-2-43。

图3-2-43 两个锻件对称排列

1—锻件 2—飞边 3—切边凹模

a)支座 b)摇臂

一模多件的优点是明显的,但模具制造时,要特别注意严格控制几个终锻模膛之间的位置精度。

4.连皮和钳夹头的利用

对于内孔较大的齿轮(如汽车后桥齿轮),可适当设计其连皮的厚度,使冲下的连皮可以满足锻打另一较小饼类件的要求。

对带钳夹头的轴类件,应考虑钳夹头的利用,像曲轴等大锻件尤其应考虑。其方法之一是适当改变钳夹头的长度,使切下来的钳夹头可以用来锻造另一个较小的锻件。

以上方法,有很好的节省材料效果。

5.锻件的合锻

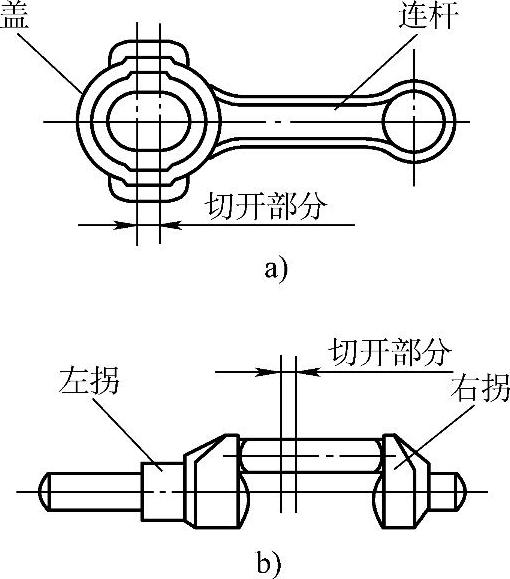

图3-2-44是锻件合锻的例子。不但一次可以锻出两种锻件,使锻件和模具的品种减少,便于管理。有时还有使金属分布均匀、更易成形的优点。确定模锻工步和方法时,应考虑进行合锻的可能性。

图3-2-44 锻件的合锻

a)连杆及盖 b)左、右拐

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。