钛合金热变形工艺的核心是变形温度及其变形程度的良好组合,它们对钛合金组织的形成过程起着决定性作用。

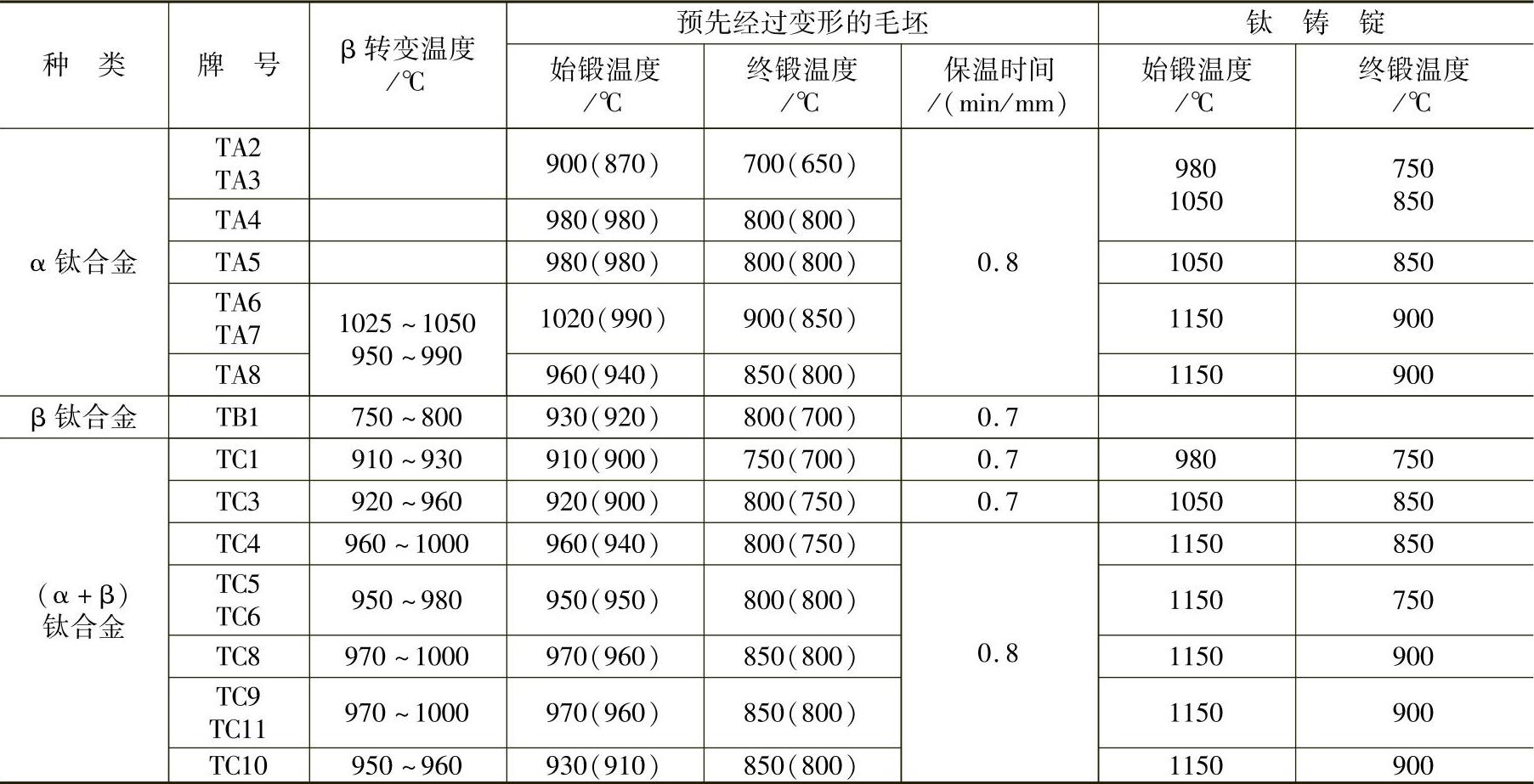

表2-3-38 钛合金锻造温度和加热规范

注:括号内数据为压力机和平锻机选用的温度,无括号数据为锻锤选用的温度。

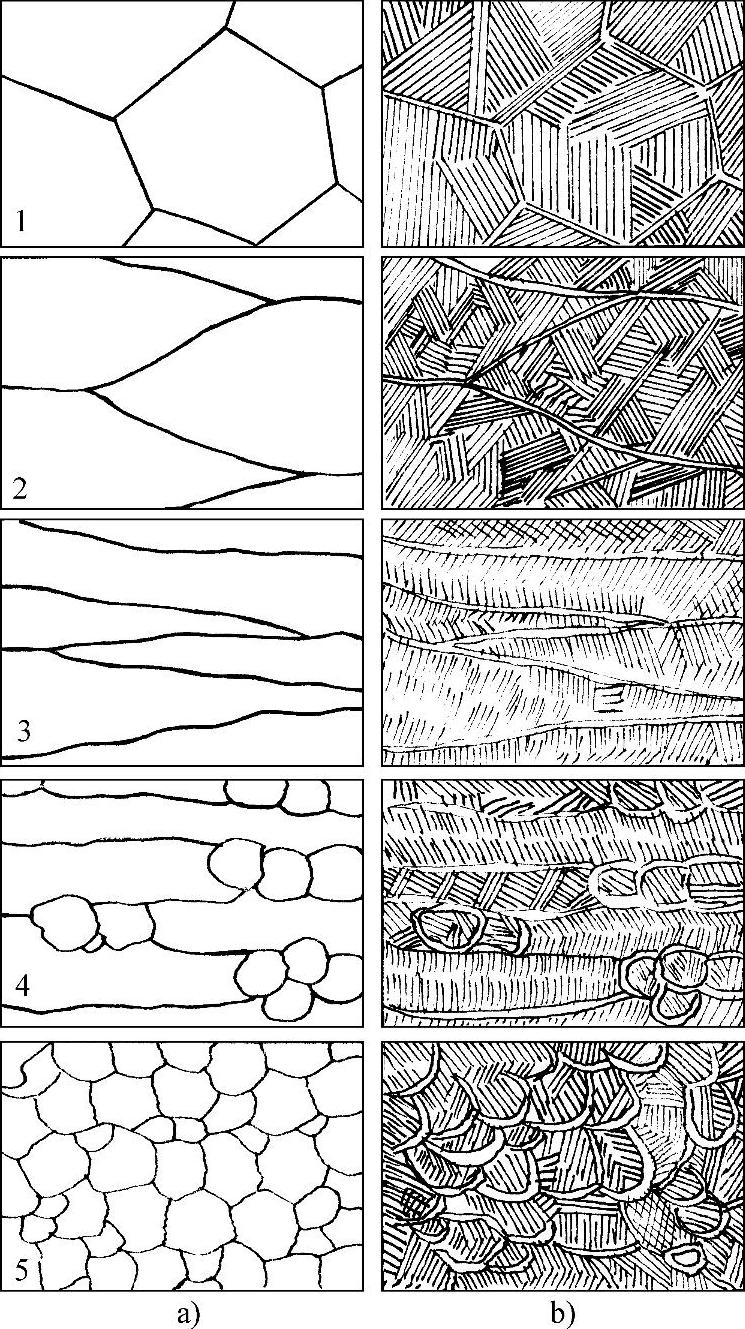

图2-3-44 (α+β)钛合金在β相区塑性变形和冷却后片层状组织形成示意图

a)β转变前组织特征 b)β转变后组织特征 1~5—各种代表性组织特征

1.钛合金三种组织的形成过程

魏氏组织(粗针状组织)的形成过程如图2-3-44所示;钛合金在β相区进行塑性变形并且在转变温度以上终止变形时,其组织的形成过程经历了晶粒形成和晶内形成两个阶段。随着变形程度增加,β晶粒沿着金属流动方向被拉长并压扁,β晶粒产生再结晶和聚集再结晶,β晶粒长大甚至超过原始晶粒尺寸,图2-3-44a即完成了晶粒形成过程。在高于β转变温度结束变形后,在冷却过程中,当温度降至β相变温度时,便发生β→α转变,首先沿着原β晶粒的边界上析出条状α相,然后沿晶内按不同的位向析出交叉平行排列的片状α相(图2-3-44b),即完成了晶内形成过程。

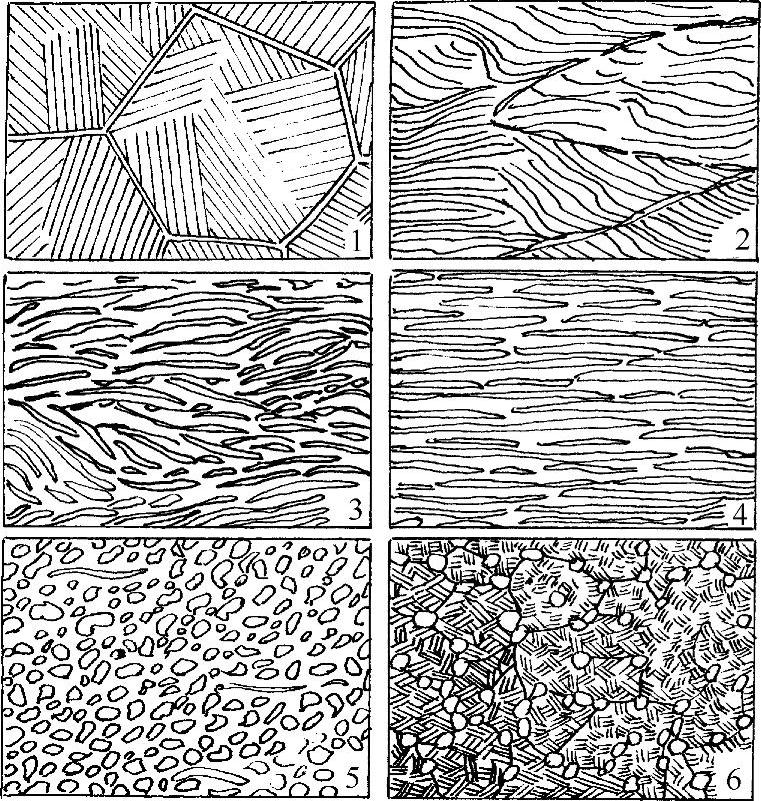

等轴α晶粒的形成过程(见图2-3-45):钛合金在α+β两相区进行塑性变形时,对原始组织为片状结构的钛合金来说,原始的β晶粒和片状α相同时产生塑性变形,它们同时被压扁并沿金属流动方向被拉长和破碎,晶界的条状α相和晶内的片状α相彼此之间的差别逐渐消失。当变形程度大于60%~70%时,片状α相的痕迹完全消失。因此,在适宜的变形温度和变形条件下,钛合金中的条状α相和片状α相产生再结晶,由于α相的再结晶快于β相区的再结晶,而得到呈球状的α再结晶晶粒,称为初生等轴α晶粒。

网篮状组织的形成过程:虽然钛合金在β转变温度以上变形,但是变形程度足够大,而且在α+β两相区终止变形,也就是说条状α相和片状α相是在动态变形过程中析出,因此,沿β晶粒边界析出的条状α相被变形扭曲,被变形的片状α相切割而变得不那么完整;同时晶内的片状α相被变形拉长和扭曲。改变了原来的规则位向和平行排列,形貌趋近于条状,其间保留着α+β的混合体。

图2-3-45 (α+β)钛合金在α+β相区塑性变形过程中组织形成示意图

1~4—变形程度增大时的组织变化 5~6—变形温度升高时组织变化

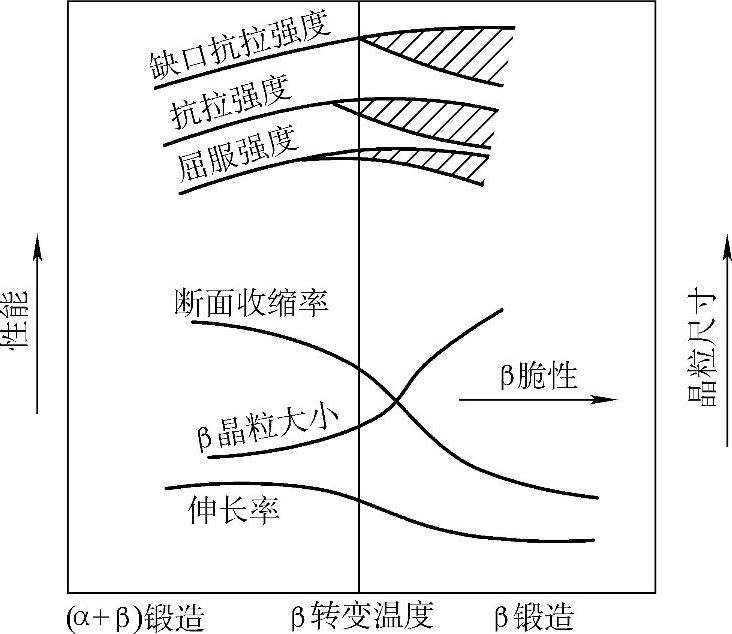

2.变形温度对钛合金性能的影响

在(α+β)相区塑性变形后,钛合金显微组织中初生等轴α相和β相含量的比例,决定着钛合金的力学性能。

初生α相含量对TC4钛合金室温和高温力学性能的影响,如图2-3-46所示。由图可见,初生α相含量对室温抗拉强度指标Rm影响不大,但对塑性指标A、Z影响较大,特别是断面收缩率。初生α相的体积分数在20%~80%范围内,断面收缩率始终保持在40%以上。当初生α相的体积分数低于20%时开始下降。若初生α相的体积分数低于10%,断面收缩率会低于一般技术条件的要求(30%)。因此,为了保证室温塑性指标不至于过低,初生α相的体积分数应控制在20%以上。缺口抗拉强度敏感性(Rm/ReL)与初生α相含量间没有明显的关系。冲击韧度aK与初生相含量之间同样没有明显关系。然而,初生α相含量对高温力学性能的影响则表现为高温持久和蠕变强度均随初生α相含量的增加而明显下降,这是由于条状α相比等轴α相具有更好的持久和蠕变强度的缘故。400℃下的抗拉强度与初生α相含量之间没有明显的规律性。疲劳性能则随着初生α相含量的增加和尺寸的减小而提高。

图2-3-46 初生α相含量对TC4钛合金室温和高温力学性能的影响

试验结果表明,(α+β)钛合金的强度、塑性、热强性和疲劳等性能要得到最好的配合,显微组织中等轴初生α相的体积分数和片状(针状)α相的体积百分数之比应控制在(20%~30%)∶(80%~70%)。

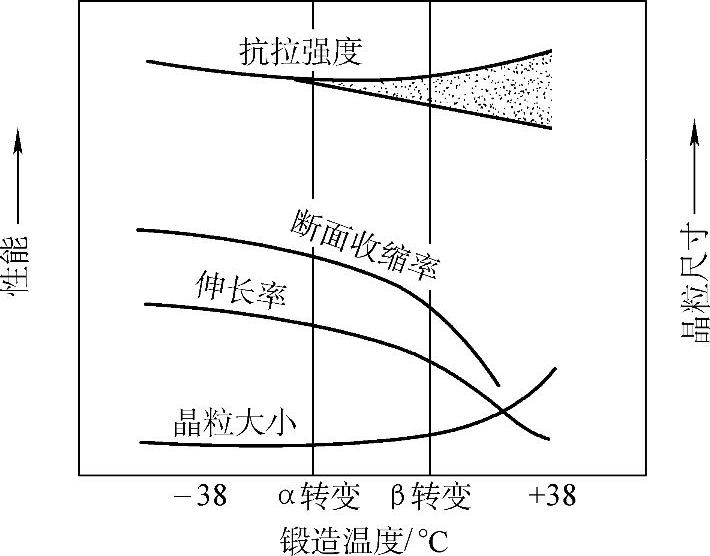

(α+β)钛合金在两相区更低的温度下锻造,可以促成组织细化,增加初生等轴α相的含量,使钛合金的塑性和光滑试样的疲劳极限提高,但却降低了钛合金的热强性和断裂韧度。同时,由于锻造温度的降低,再结晶过程进度缓慢,力学性能异向性增加,锻件内应力可能增大,组织和性能的不均匀性也将增加,锻造和模锻过程中钛合金塑性降低,导致锻件内部和表面产生缺陷的可能性也将明显增加。锻造温度对(α+β)钛合金的机械性能与β晶粒尺寸的影响一般情况示于图2-3-47。

图2-3-47 锻造温度对(α+β)钛合金的机械性能和β晶粒尺寸的影响

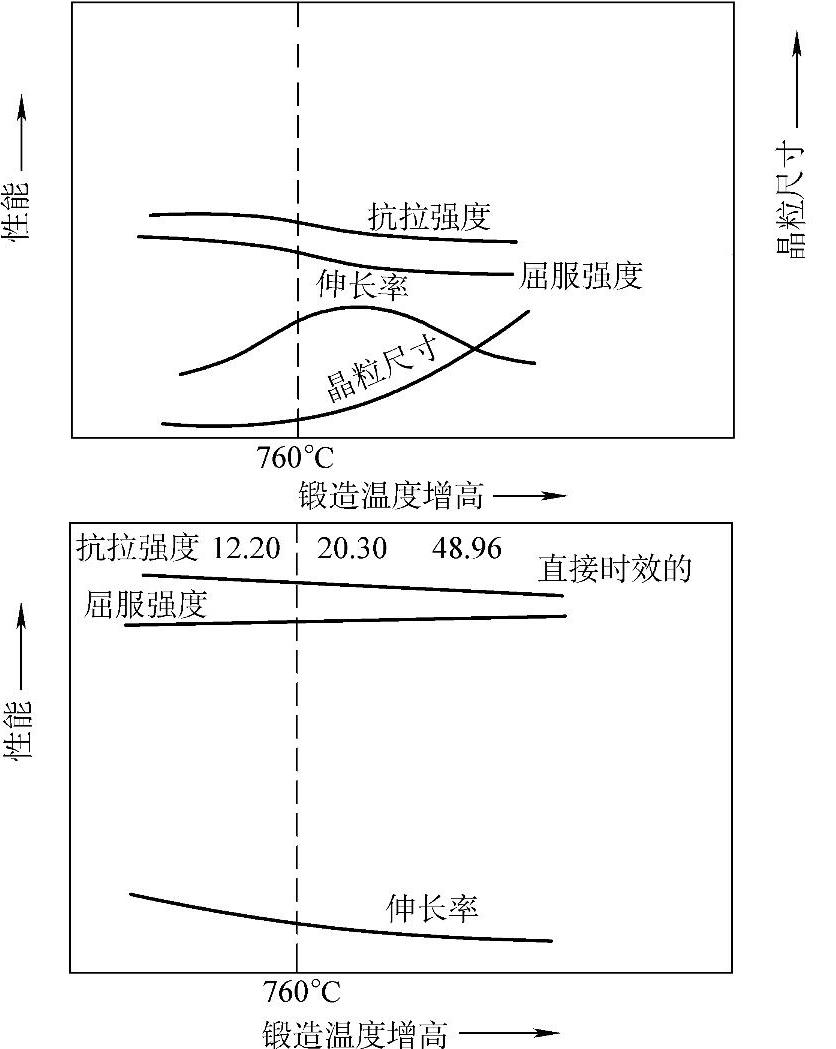

变形温度对α钛合金力学性能的影响,见图2-3-48。由图可见,其影响与(α+β)钛合金很相似。由于α钛合金比(α+β)钛合金对组织的敏感性小,即在β转变温度以上锻造引起β脆性的倾向小,所以,它的变形温度可以稍高于β转变温度而不带来较大的危险。(https://www.xing528.com)

α和(α+β)钛合金的变形结束温度(终锻温度)应高于钛合金的再结晶温度并受其工艺塑性的限制。

β钛合金不同于α和(α+β)钛合金,它是在淬火、时效状态下应用,而后者主要用于退火状态。变形温度(锻造温度)对β钛合金力学性能的影响不仅取决于组织变化,而且更主要的取决于时效时β相分解产物的形状与尺寸。因此,锻造温度对时效状态下β钛合金力学性能的影响比淬火状态的大。变形温度对Ti-13V-11Cr-3Al钛合金(β钛合金)室温力学性能的影响见图2-3-49。由图可知,随着晶粒粗化,钛合金的塑性下降。

图2-3-48 变形温度对α钛合金晶粒尺寸和室温力学性能的影响

图2-3-49 变形温度对Ti-13V-11Cr-3Al钛合金锻造和时效态室温力学性能的影响

β钛合金要得到良好的强度和塑性的配合,必须在再结晶温度或稍低于再结晶温度下进行锻造。在高于再结晶温度下锻造后,由于α相主要沿晶界析出,便出现强度,特别是塑性和冲击韧度现象的下降。

3.变形程度对钛合金组织和性能的影响

制定锻造工艺时,规定合理的变形程度是保证钛合金锻件能获得一定性能要求的重要条件之一。

变形程度对钛合金的组织有着显著的影响:当变形程度大于30%~40%时;组织的明显细化才开始;在α+β两相区变形,要使针状粗晶组织充分细化并转变为球状组织,变形程度不得小于60%~70%;当变形程度较小时,便形成介于针状和等轴状之间的中间组织;变形温度愈高,得到细晶组织所需的变形程度愈大,不过,若合金在β相区变形之前先在α+β相区经过塑性变形,则在随后的β相区中变形时仅给予不太大的变形(30%~40%变形程度)便可使组织得到很大细化。其原因是,经过α+β相区锻造的钛合金在β相区变形时,出现新晶粒的一次再结晶(β晶粒再结晶),因此在β相区变形比在α+β相区变形对晶粒细化更为有效。变形程度对钛合金不仅会改变晶粒度,而且对晶内针状(片状)组织的改变同样有较大作用,随着变形程度增加,晶内组织得到细化。变形程度对晶内组织影响最明显的是在α+β相区的温度下进行锻造,这时存在的α相也被塑性变形,从而改变针状(片状)α的形貌,但是,这种影响效果,随着变形温度的升高而减弱。

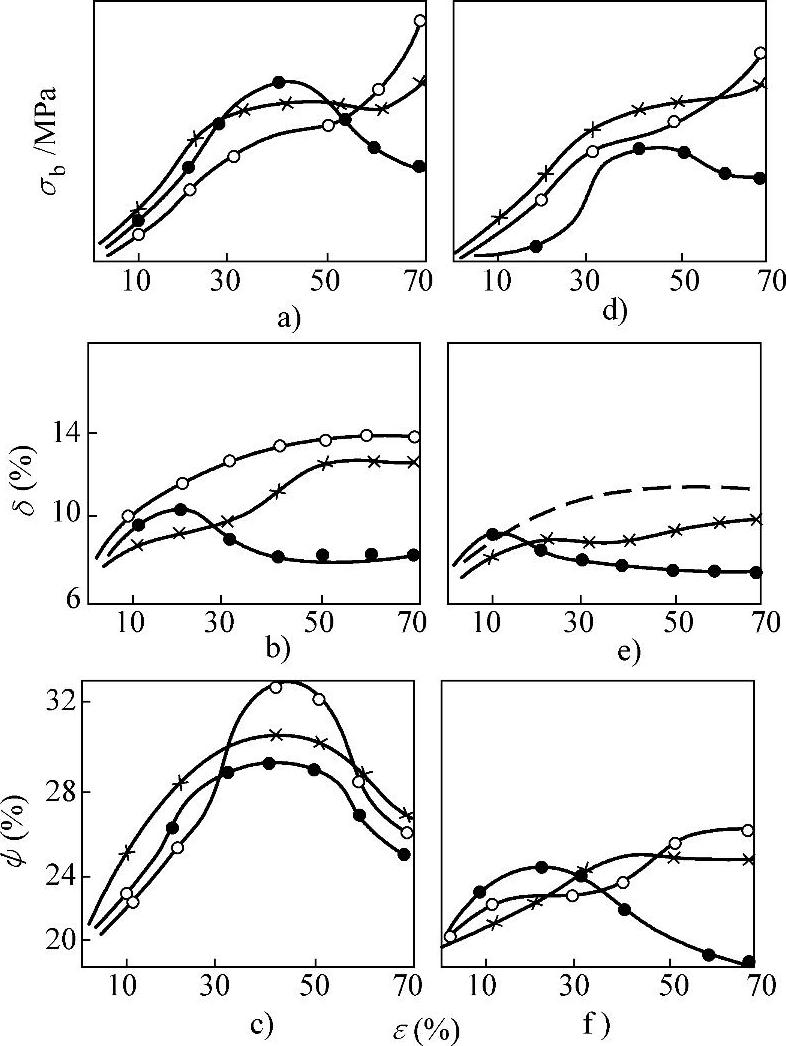

TC6钛合金变形程度对力学性能的影响见图2-3-50。

图2-3-50 TC6钛合金的力学性能和变形程度的关系

a)~c)960℃镦粗 d)~f)1050镦粗

—弦向

—弦向  —径向

—径向  —高向

—高向

在选择工艺过程各阶段的变形程度时,与选择变形温度一样,首先要根据锻件或模锻件的质量要求,其次,要考虑到变形程度和锻件尺寸、形状等的关系,尽力做到变形量分配合理,各工序兼顾,终成形加大。

4.变形速度对组织性能的影响

钛合金可在锤和压力机上进行自由锻和模锻。两种锻造设备锻成的压气机盘和其他种类锻件的质量比较表明,两者的组织和力学性能是相近的。这说明锻造时模具的运动速度在(0.5~0.8m/s)~(6~8m/s)的范围内,变形程度对锻件的质量是没有显著影响的。但是,钛合金锻造还是希望采用变形速度较小的压力机。其主要原因在于锤上锻造时变形热效应大,金属过热的危险性大,因而可能引起组织粗大和塑性下降。

锻造时热效应的大小和金属的温度、锻造速度和锻造比的大小有关。TC6钛合金在940~950℃用50%~60%变形程度锻造时,因热效应引起温升为40~60℃。变形程度减小到20%~30%,热效应引起的温升降至10~20℃,而变形程度增大到80%~90%时,热效应引起的温升则要达到100~140℃。在锤上模锻工字形截面的钛合金锻件时,由于热效应,锻件辐板部位的温升要比凸缘部位的高100℃。在锤上锻造时,热效应引起锻件局部粗晶组织,降低室温塑性和疲劳强度,而且力学性能也很不稳定。变形速度对TC4钛合金力学性能的影响见图2-3-51。

为了避免锤上锻造毛坯的局部过热,可以将锻造温度降低或通过轻击来进行锻造。但锻造温度的降低会引起金属的变形抗力增大和要求用大吨位的设备。而采用轻击势必会使毛坯与模具的接触时间延长,毛坯迅速变冷,需要重复加热,从而延长毛坯在炉内的停留时间,引起锻件表面α层增厚,不仅降低合金塑性和持久强度,而且还降低了劳动生产率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。