1.确定高温合金变形温度的原则

由于高温合金合金化程度复杂,合金的初熔温度下降,再结晶及强化相溶解温度提高,导致变形温度愈来愈窄。所以,确定变形温度时,除了确保工艺塑性,满足成形外,还必须满足获得良好的组织和性能。为了使高温合金锻件组织中保留胞状位错网络,获得细小均匀的晶粒和良好的性能,锻造变形温度应低于晶粒长大温度,终锻温度应接近(略高于)第二相质点溶入固溶体的温度和再结晶温度。

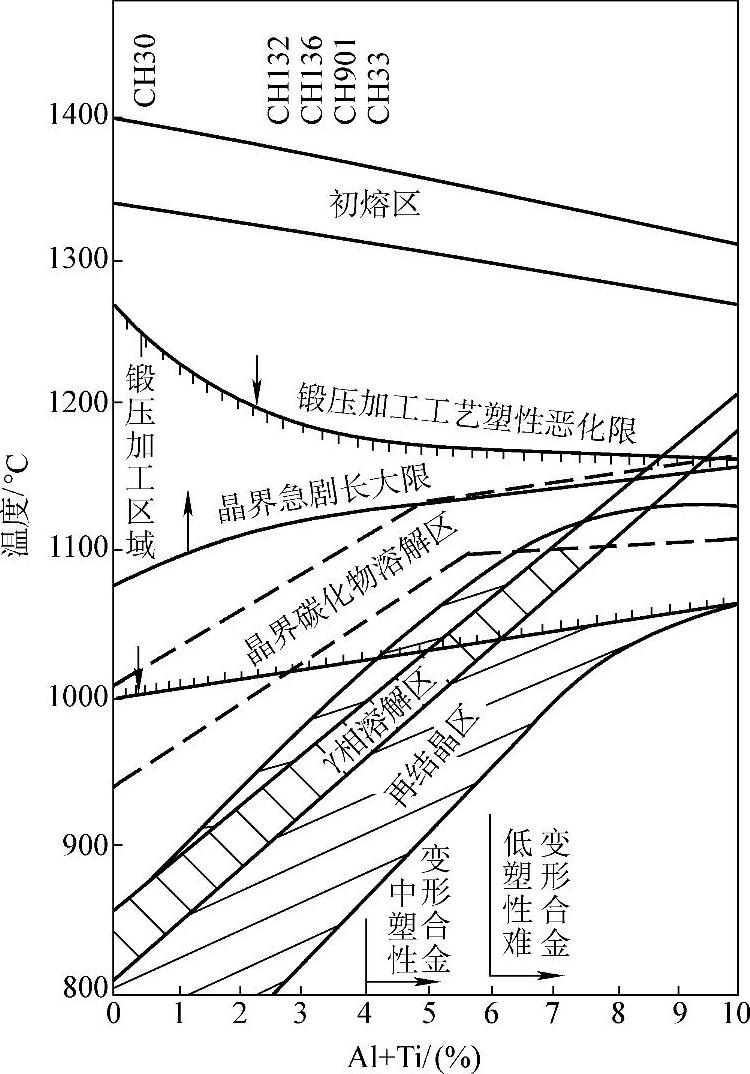

高温合金的锻造温度范围与合金中的Al+Ti含量和组织有着密切关系,如图2-3-19所示。

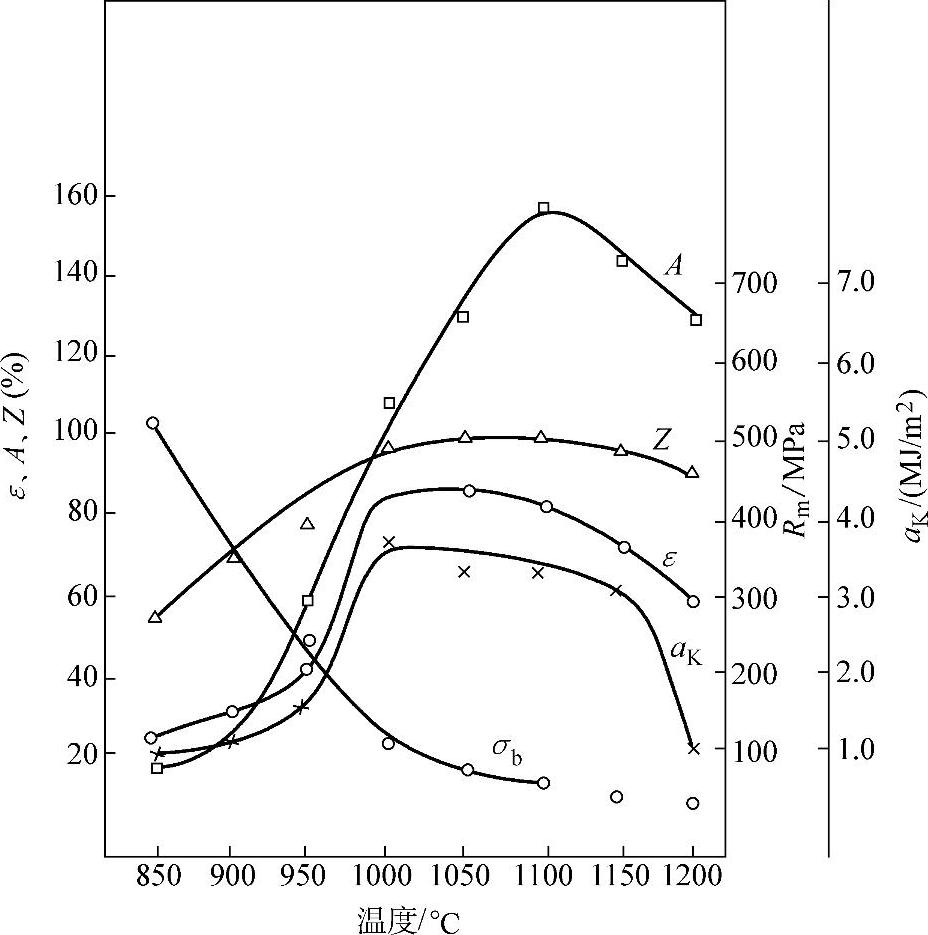

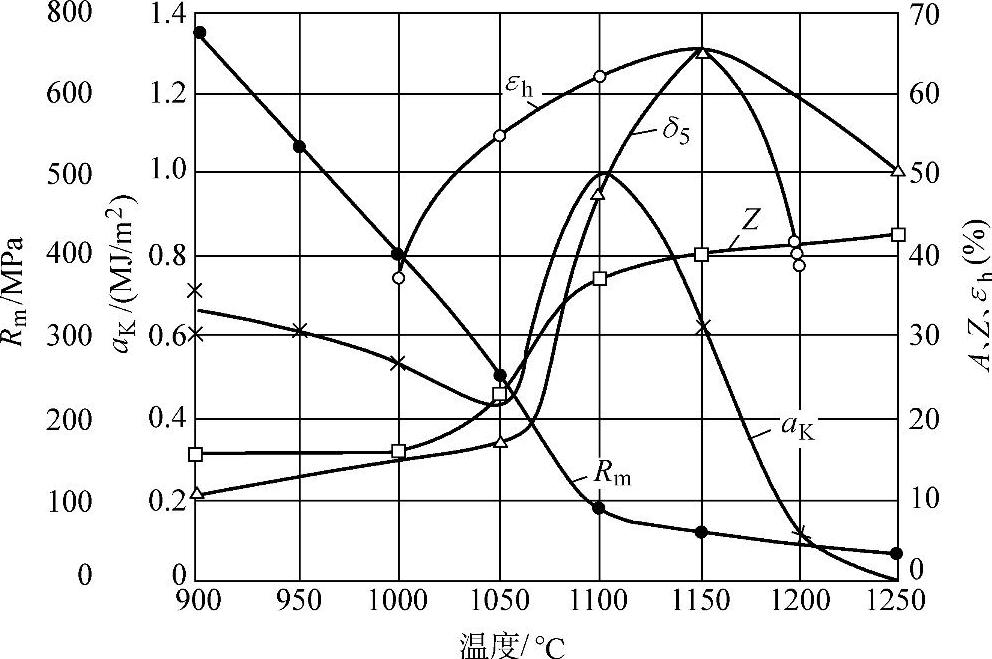

图2-3-14 GH4133合金塑性图

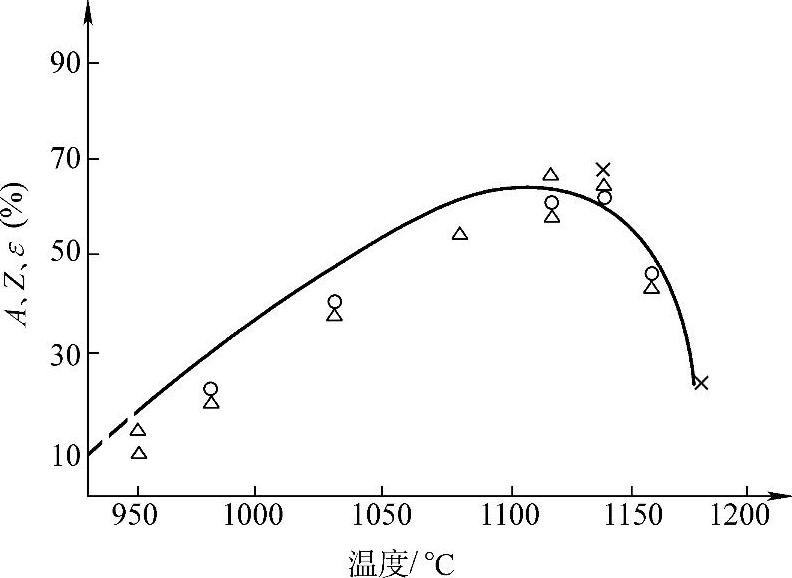

图2-3-15 GH118合金塑性图(轧态)

—电渣重熔未裂试样

—电渣重熔未裂试样  —真空自耗未裂试样

—真空自耗未裂试样  —真空自耗断裂试样

—真空自耗断裂试样

图2-3-16 GH118合金塑性图(铸态)

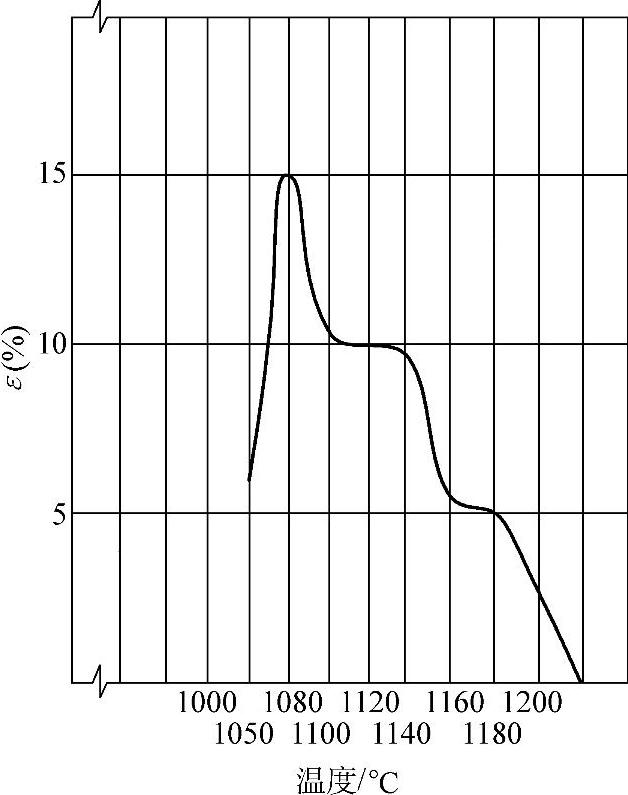

图2-3-17 GH901合金塑性图

图2-3-18 GH4049合金塑性图

—aK

—aK —Z

—Z —δ5

—δ5 —εh

—εh —Rm

—Rm

图2-3-19 高温合金锻造温度范围与Al+Ti质量分数和组织的关系(https://www.xing528.com)

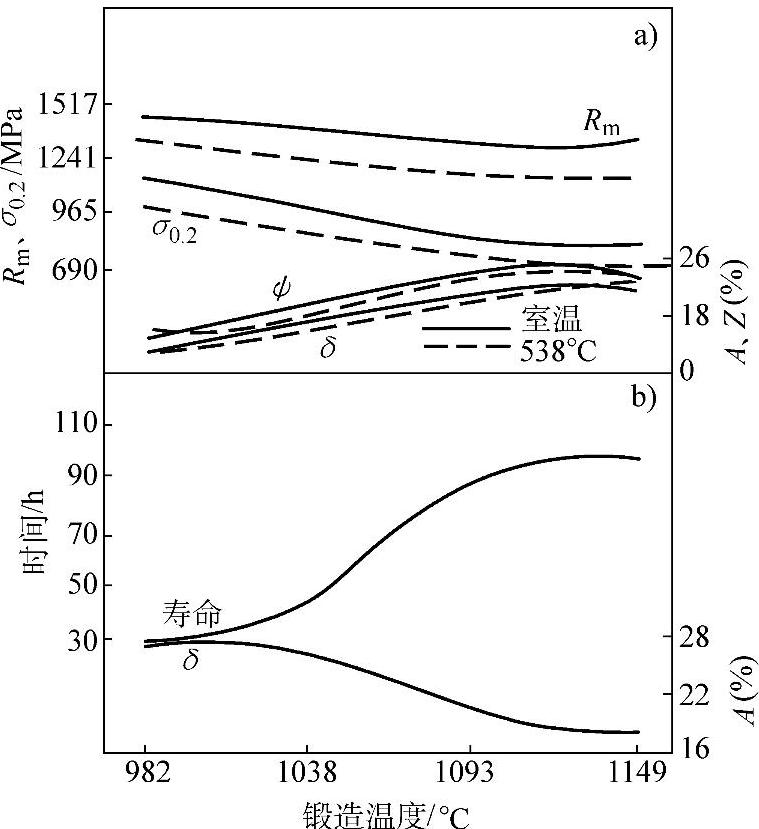

图2-3-20 锻造温度对GH738合金性能的影响

a)抗拉性能 b)应力断裂性能(732℃,517MPa)

由图可见,当Al+Ti含量少于3%(质量分数)时,在锻造温度范围内,合金是处于单相奥氏体状态下,此时,锻件的晶粒度只能靠降低锻造温度来控制。若锻造温度过低,则因晶界碳化物未完全溶解,锻后组织中可能存在原始晶界。当Al+Ti含量多于3%~6%(质量分数)时,在锻造温度范围内,因晶界碳化物未完全溶解,晶界上有大块碳化物存在,一方面可能导致合金锻造开裂,特别是在高应变速率下变形时,由于碳化物阻止晶界滑移和迁移,容易在碳化物与基体界面处萌生和扩展裂纹,引起脆性开裂;另一方面,晶界碳化物的存在还会引起变形不均匀,可能产生晶粒粗细不均匀的“带状组织”。只有当锻造温度控制适当时,才可利用碳化物细化晶粒。当Al+Ti含量多于6%(质量分数)时,在锻造温度范围内,因晶界碳化物和未溶解的γ′相同时存在,所以合金是在多相状态下锻造,工艺塑性低,而且在锻后的冷却过程中又有大量的γ′相析出。这种在锻造过程中及随后冷却时发生的亚动态回复和亚动态再结晶与γ′相的溶解析出的交互作用,以及对静态再结晶的后遗影响等,使得高温合金的热加工过程,对锻件的组织和性能有着重大的影响。

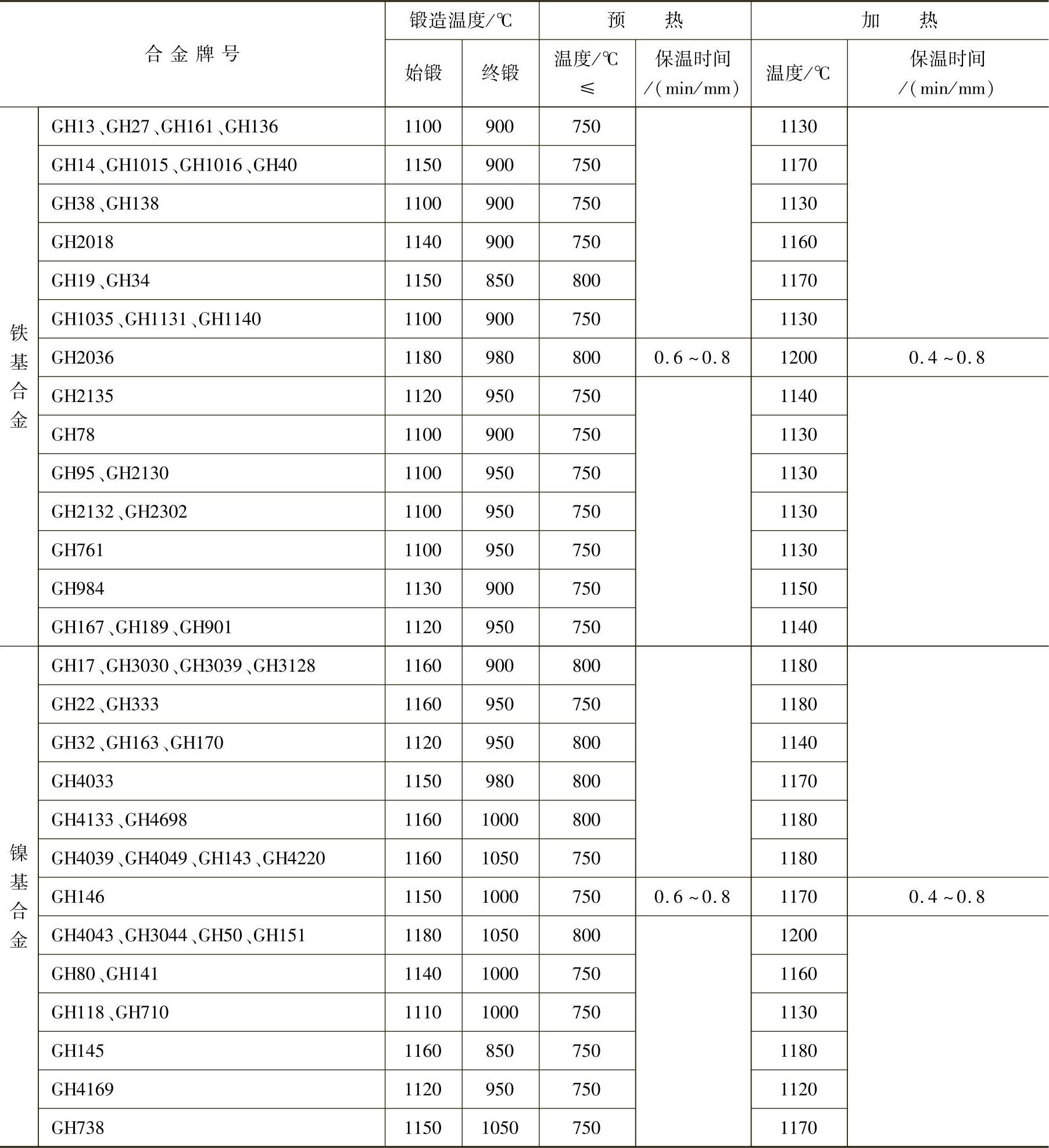

2.高温合金的加热规范

高温合金加热分预热和加热两个阶段进行。为了缩短高温合金在锻造加热温度下的保温时间,避免晶粒过分粗化和合金元素贫化;同时,为了减少因高温合金导热性差、热膨胀系数大而产生的热应力,锻前毛坯应经预热。预热温度为750~800℃,保温时间以0.6~0.8min/mm计算;加热温度一般为1100~1180℃,保温时间以0.4~0.8min/mm计算。

加热设备可选用电阻炉,配以测温仪表和自动调节控温装置,以便精确控制。当选用火焰炉时,应严格控制燃料中的含硫量:柴油或重油中的含硫量应低于0.5%;煤气中的含硫量应低于0.7g/m3。燃料中的含硫量过多,当其渗入毛坯表面后,会形成Ni- Ni3S3低熔点(≈650℃)共晶,使合金产生热脆。

高温合金精锻时的加热,必须采取少、无氧化的加热措施,避免毛坯表层产生铬、铝、钛等元素的贫化,降低合金的疲劳强度和高温持久强度。

毛坯预锻时可采用局部感应加热。

加热前,毛坯需经过清理,去除污垢,避免因受腐蚀而形成表面缺陷。

铁基及镍基高温合金的锻造温度和加热规范见表2-3-17。

在用多火次锻造时,锻造加热温度应随两火之间间隔时间的延长而降低,避免已发生静态再结晶的晶粒长大,同时,再加热温度也应随着愈接近锻件成品,变形量愈小而愈低。

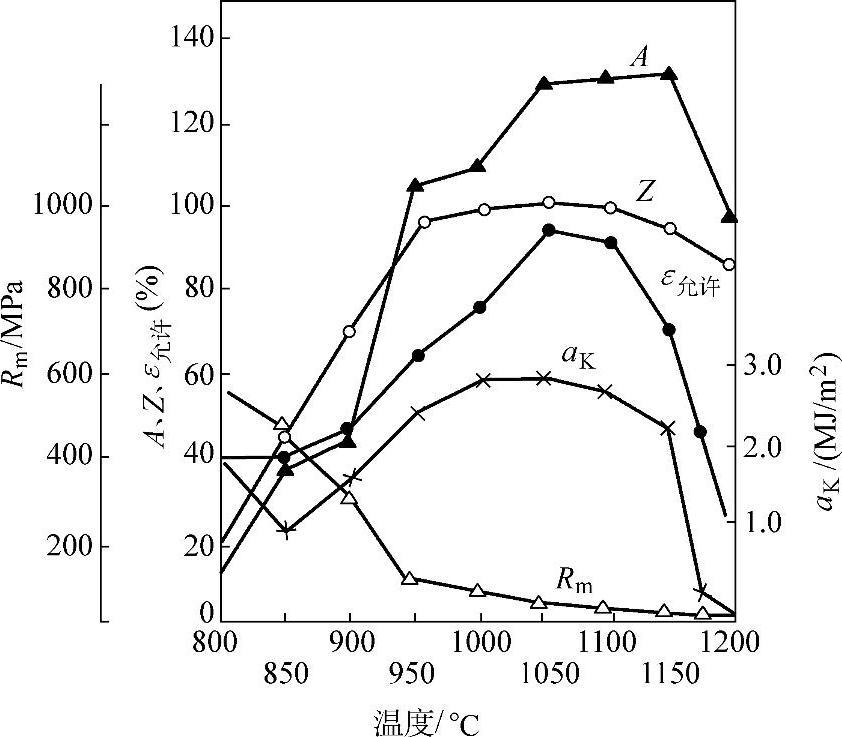

3.变形温度对高温合金性能影响的实例

锻造温度对GH738合金抗拉性能和应力断裂性能的影响,如图2-3-20所示。由图可见,在热处理温度(固溶:996℃,4h,油淬:稳定化:843℃,4h,空冷;时效:760℃,16h,空冷)一定时,GH738合金的抗拉强度指标(室温和538℃),随锻造温度的升高而下降,塑性指标,随锻造温度的升高而提高;732℃、517MPa下的应力断裂寿命,在锻造温度升高到1093℃以上时得到了很大延长,而且保持稳定的水平。因此,为了使GH738合金具有良好的综合力学性能,锻造温度必须作相应的控制。

表2-3-17 高温合金锻造温度和加热规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。