由于莱氏体高合金工具钢内存在的大量共晶碳化物只能通过较大的变形来得到充分的破碎;另一方面又由于其合金成分的影响,莱氏体高合金工具钢的塑性低、变形抗力大、导热性差、冷却过程中的组织应力大,在锻造生产环节中容易产生裂纹等缺陷。从而构成了一对矛盾,使它的锻造工艺复杂化。因此,在具体拟定这类钢的锻造工艺时,应针对这一矛盾,从各个环节来制定相应的技术措施,以确保其锻件质量。

1.原材料供货技术条件

直径大于120~250mm的高速工具钢锻制钢材应符合GB/T 9943—2008的规定,直径等于或小于120mm的热扎、锻制、剥皮、冷拉及银亮高速工具钢棒材应符合GB/T 9943—2008的规定,铬12冷作模具钢钢材应符合GB/T 1299—2000的规定。原材料入厂验收条件,按上述国标进行。一般的供货技术条件如下:

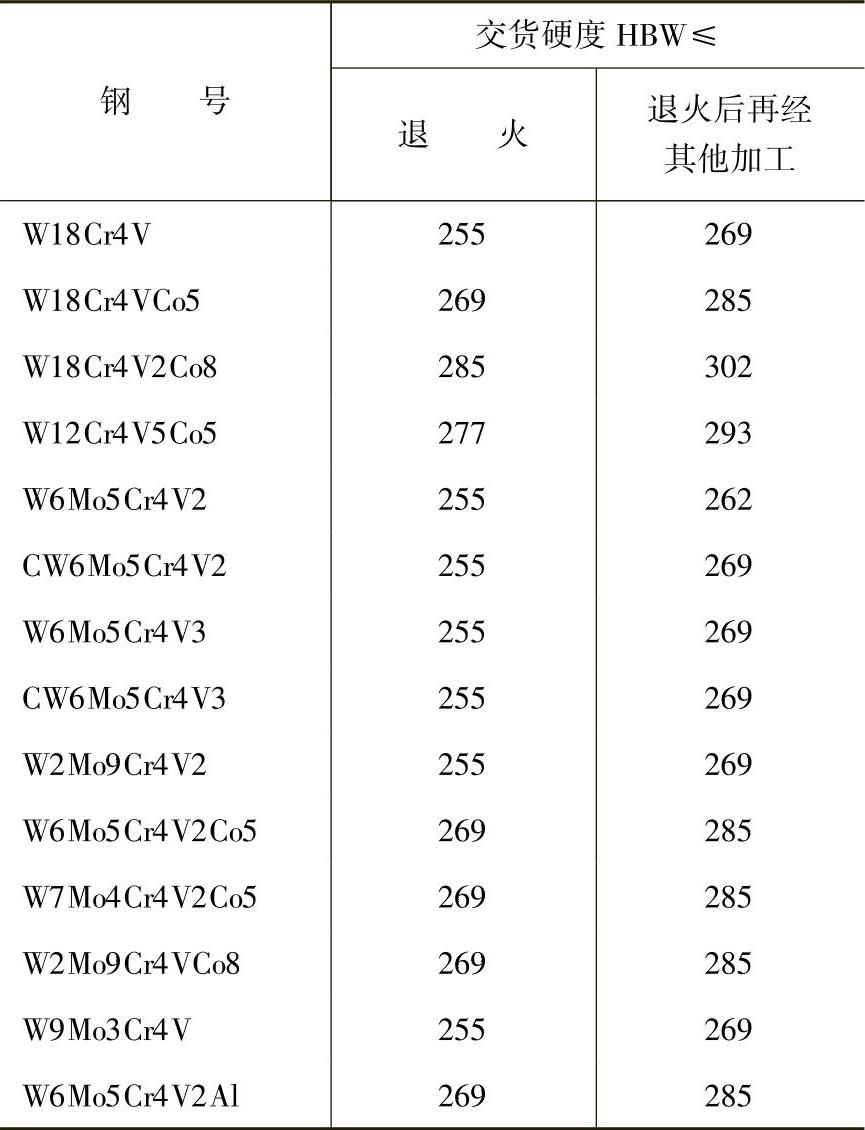

1)高速钢和铬12冷作模具钢,一般都以退火状态交货,其中热轧、锻制的高速钢棒料,也可在退火后再经其他加工方法(剥皮、轻拉、磨光等)加工后交货。退火状态高速钢钢材的硬度应符合表2-3-1的规定。退火状态铬12冷作模具钢钢材的硬度应符合表2-3-2的规定。

表2-3-1 高速钢钢材的交货硬度

表2-3-2 铬12冷作模具钢钢材的交货硬度

2)莱氏体高合金钢的热轧和锻制钢材表面,都不得有肉眼可见的裂纹、折叠、结疤和夹杂。如有上述缺陷,必须按标准规定予以清除。

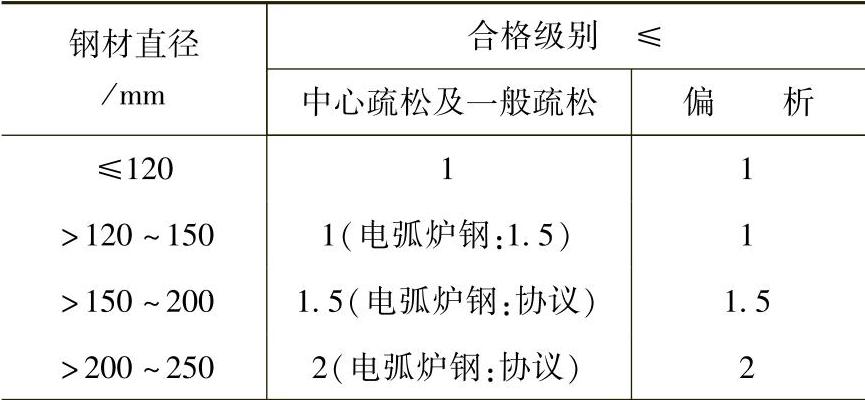

3)铬12冷作模具钢钢材断口晶粒应当均匀、细小,不得有肉眼可见的缩孔、夹杂、分层、裂纹、气泡和白点。作酸浸低倍检验时,也不得有以上缺陷。中心疏松及锭型偏析按GB/T 1299—2000第三级别图评定。高速钢钢材的低倍组织不得有肉眼可见的缩孔残余(对大截面钢材)、气泡、翻皮、内裂和夹杂。并按GB/T 1979—2001评定中心疏松、一般疏松和偏析,其检验结果应符合表2-3-3的规定。所供高速钢钢材若无萘状断口,可不作断口检验。

表2-3-3 对高速钢钢材疏松和偏析的要求

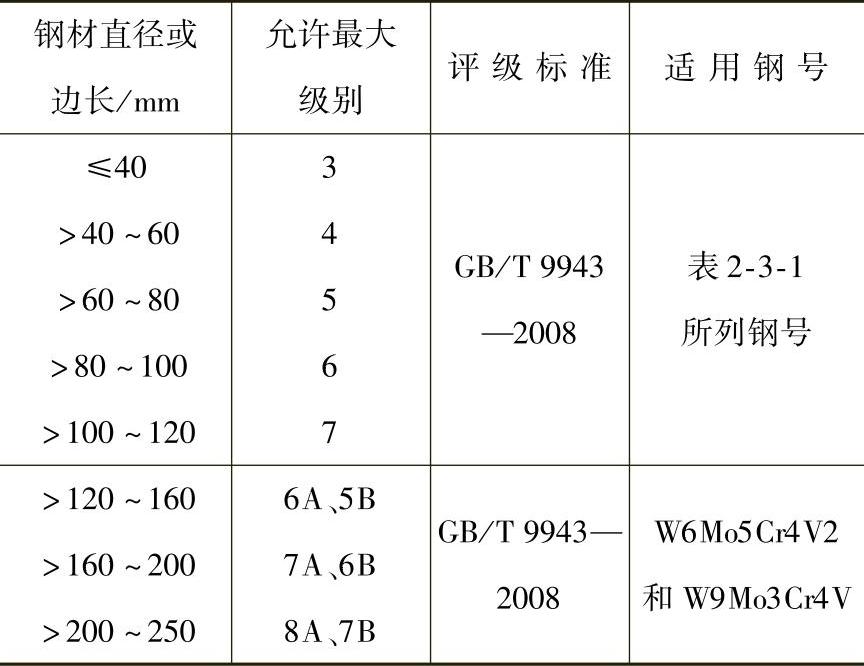

4)高速钢钢材碳化物均匀度级别应符合表2-3-4的规定,Cr12钢钢材应符合表2-3-5的规定。

表2-3-4 对高速钢钢材碳化物均匀级别的要求

表2-3-5 对Cr12钢钢材碳化物均匀级别的要求

共晶碳化物均匀级别的检验部位规定为:从钢材上切取厚10~12mm的横向圆(或方)试样,在试样直径(或对角线)上的四分之一处,检验纵向的碳化物均匀性。

2.莱氏体合金工具钢钢坯的加热

莱氏体高合金工具钢加热时很容易过烧,因为高速钢在1300℃、铬12钢在1155℃时,其共晶组织就开始熔化,在接近这些温度锻造时容易出现碎裂。因此,应当严格规定其加热温度,同时控制其终锻温度,以保证锻件的加热质量。

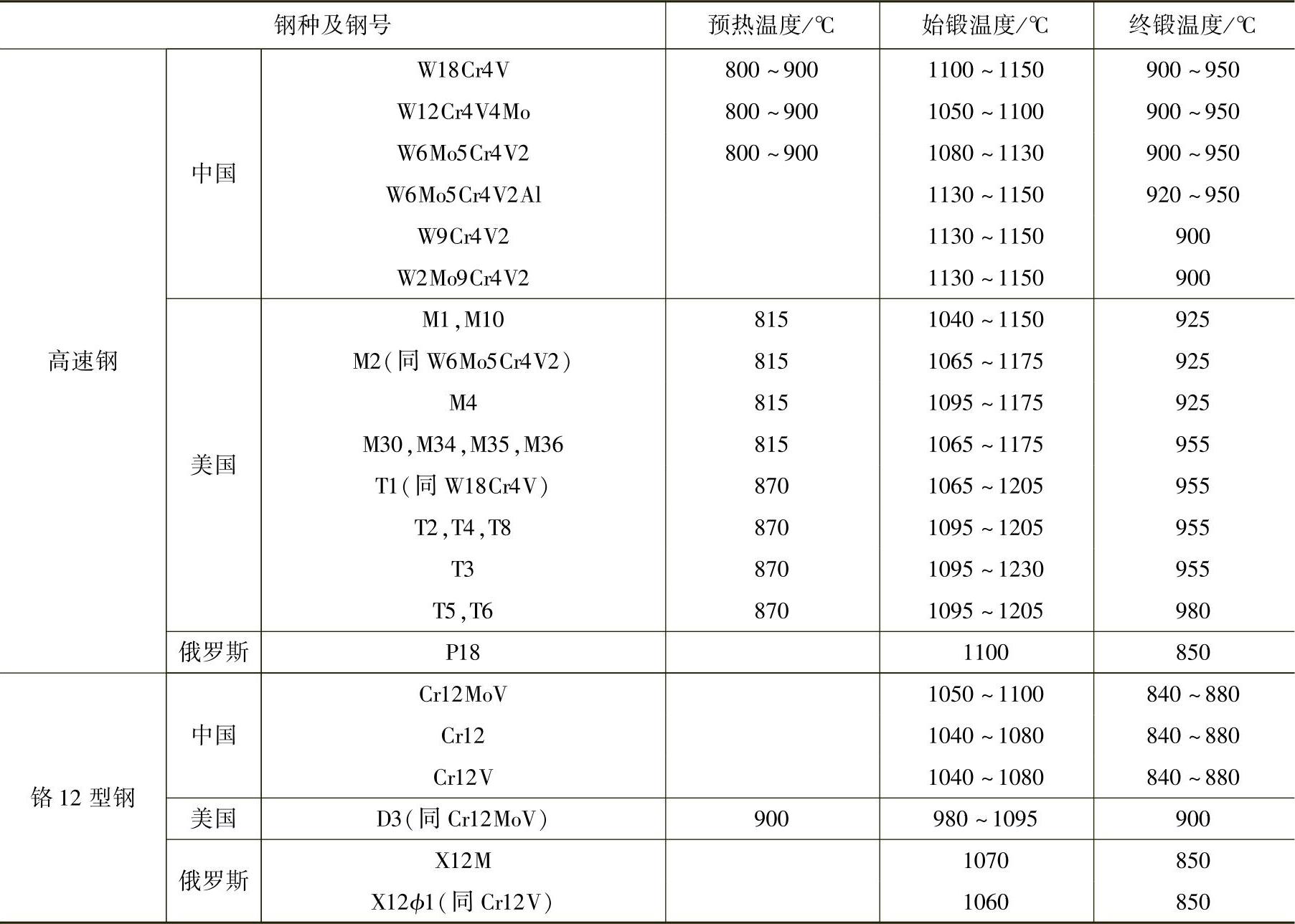

(1)锻造温度范围 由于莱氏体合金工具钢对锻造上、下限温度极为敏感。始锻温度过高和终锻温度过低均易产生裂纹。但终锻温度也不宜过高,过高了易产生荼状断口缺陷。所以最好在锻前通过试验来确定它们。表2-3-6列出部分国产和引进莱氏体高合金工具钢的锻造温度范围,供选用时参考。

(2)加热时间的确定 由于莱氏体钢的导热性差,一般都分段加热。低温段加热温度为800~900℃,加热时间一般按1min/mm左右计算,高温段快速加热,加热温度为1130~1180℃,加热时间一般按0.5min/mm左右计算。

对不需要反复镦拔的锻件,加热速度可以快一些,直径小于ϕ80mm的坯料还可不预热,加热总时间按0.6~1min/mm计算。

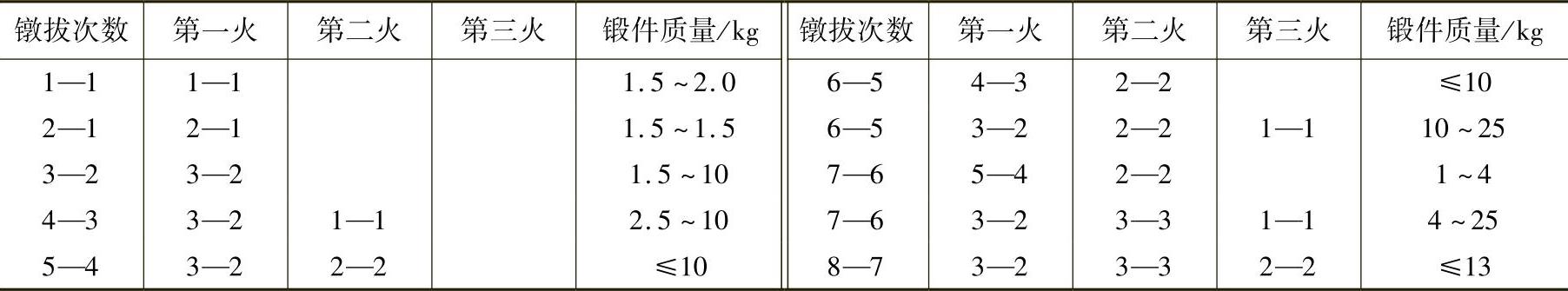

(3)加热次数的确定 加热次数可按表2-3-7根据镦拔次数来选定。

表2-3-6 部分莱氏体高合金工具钢的锻造温度范围

注:1.预热温度栏中的空格是缺相应数据,不代表“不预热”。

2.始锻温度的高限用于大截面锻件,低限用于小截面锻件。

表2-3-7 莱氏体高合金工具钢加热次数的选定

在决定火次及各火次间的变形量分配时,还应考虑以下几方面。

1)在不产生裂纹及其他毛病的情况下,火次应尽量减少。

2)各火次的变形量应当均匀,并在可能情况下增加最后一火的变形量。

3)特小和特大的锻件,每一火次的变形量均不宜过大。

4)操作工人技术熟练,设备能力足够时,火次可以减少;反之,则应适当增加。

(4)加热操作要领

1)装炉数量不宜过多,避免高温停留时间过长。对钴高速钢要更严地控制其加热温度和时间,因此,装炉量也更不能多。

2)最好逐个按序装炉,使每个坯料在炉内停留时间尽量接近。

3)坯料在炉内相距不小于坯料半径。

4)经常翻动坯料,保证加热温度均匀。

5)完全冷却后的锻件重新回炉加热时,最好预先退火,以消除残余应力。

3.莱氏体高合金工具钢的锻造

(1)变形程度的确定 生产实践证明,就改善碳化物分布的效果而言,拔长优于镦粗。因此,对莱氏体钢锻件反复镦粗拔长时,一般只计算拔长的锻造比,反复镦拔时的总锻造比等于各次拔长锻造比之和。经验还表明,锻造初期的锻比增加对改善碳化物的均匀状况有明显的效果,但当锻比达到一定数值后再增加锻比(即增加镦拔次数),其改善效果已微不足道。一般经验是,此类锻件的总锻造比在5~14之间取值。

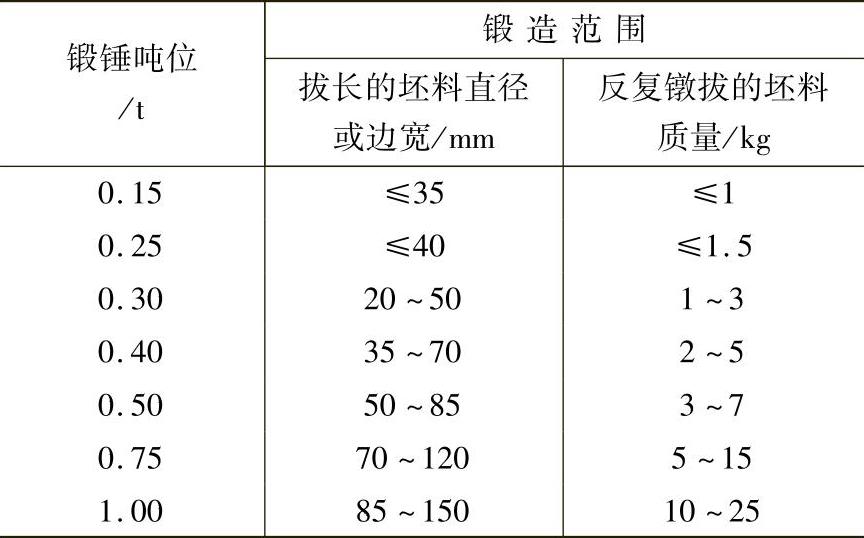

(2)锻锤吨位的选择 锻锤吨位过小时,打击力不够,变形只发生在表层,锻件中心部分的碳化物不能击碎;而吨位过大,打击过重时,则操作上容易失控而导致出现缺陷。一般可参考表2-3-8选取。

表2-3-8 锻锤吨位的选择

(3)变形方法的选取(https://www.xing528.com)

1)选择变形方法的考虑因素:

①零件的工作情况。分析零件的工作部位相当于原材料的哪个部位(表层或中心)。

②原材料的情况。一般大直径毛坯的质量比小直径的差;毛坯轴心部分的质量比表层的差。

③所选变形工序的成形特点。所用工序不同(如拔长或镦粗),毛坯内部变形的均匀状况有别,因而各部位碳化物的破碎程度也会是不同的。

2)常用锻造方法

①单向镦粗。适用于锻制简单的饼形零件。当原材料的碳化物均匀级别较高且与锻件的要求接近时,单向镦粗可使碳化物得到进一步的破碎,其镦粗比应不小于3。

②单向拔长。适用于长度或直径较大的轴类件。当原材料的碳化物均匀级别较高且与锻件的要求接近时,此法可进一步细化碳化物颗粒。一般,锻造比愈大,碳化物颗粒愈细,分布就愈均匀。但过大的拔长锻造比,容易造成碳化物的带状组织,影响横向力学性能。通常,单向拔长锻造比在2~4之间取值。

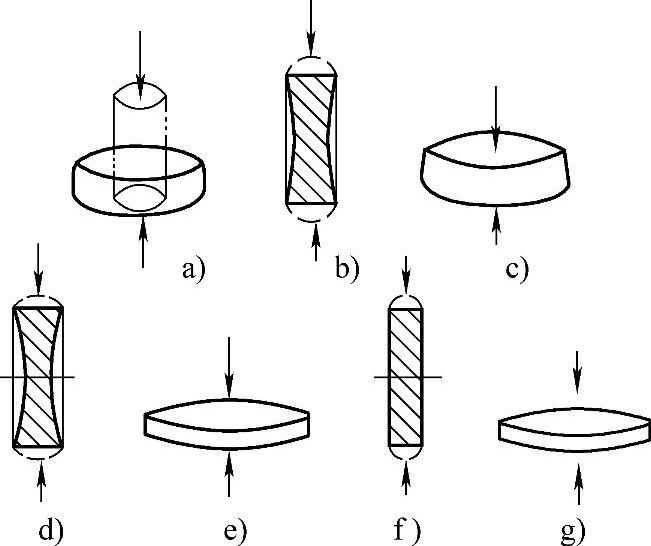

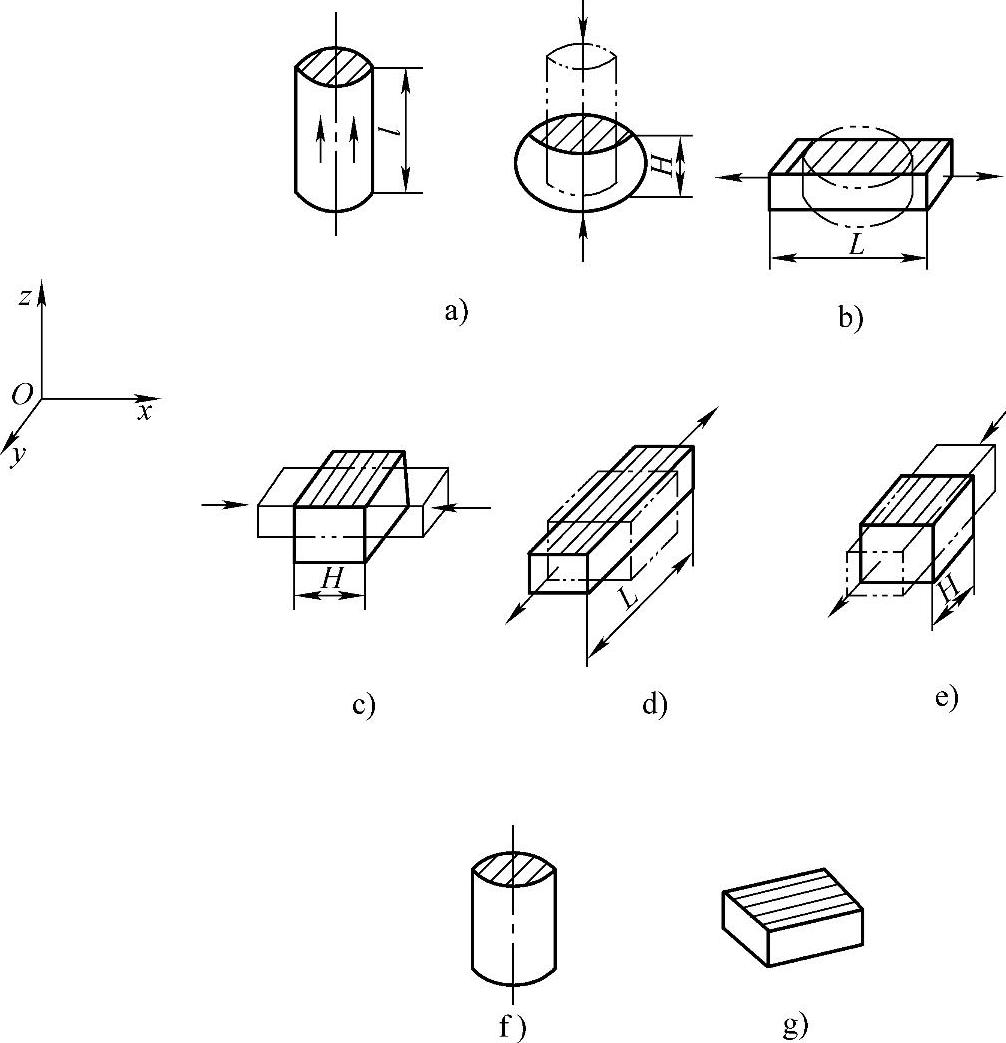

③镦粗后反复重滚镦平。适用于刃口沿圆周分布的刀体锻造。其变形过程示意图如图2-3-1所示。反复重击周边和轴向镦平,可以改善锻件周边部位的碳化物分布。

图2-3-1 镦粗后反复重滚镦平过程示意图

a)镦粗 b)重滚边 c)镦平 d)重滚边 e)镦平 f)滚圆 g)整平

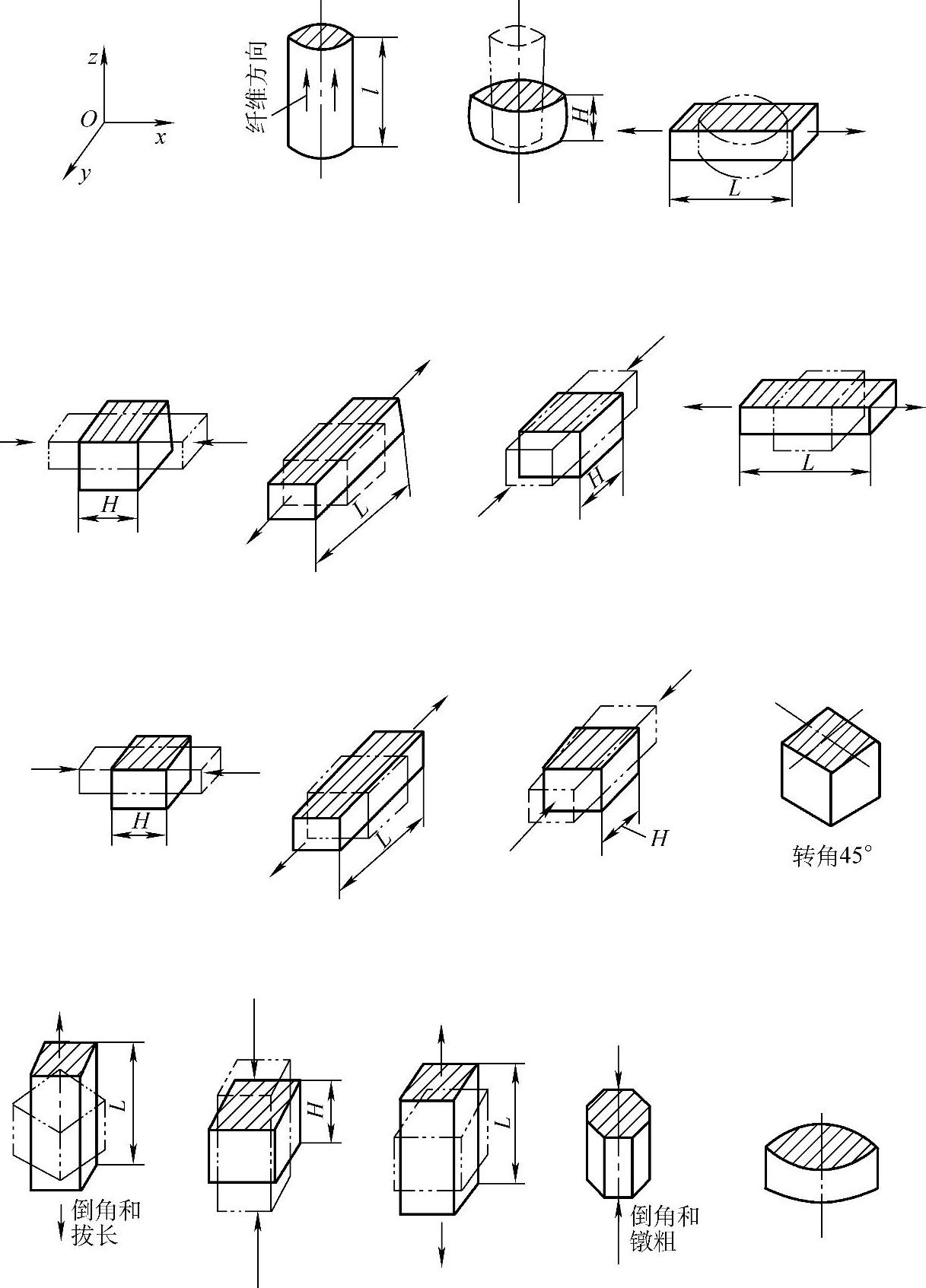

④轴向反复镦拔。轴向反复镦拔两次的变形如图2-3-2所示。这种变形方法的优点是:坯料中心的碳化物偏析区的金属不会流向外层,保证表层金属的碳化物细小均匀;锻造时不改变方向,因而操作较易掌握。缺点是:中心部分碳化物的偏析情况改善不大,同时由于轴心部分质量差,且两端面与锤头、下砧接触,冷却较快,因而拔长时两端面易产生裂纹。必要时可采用型砧或摔子拔长,但此时应适当增加镦拔次数。此法也适用于刃口不深且分布于圆周表面的刀体锻造。

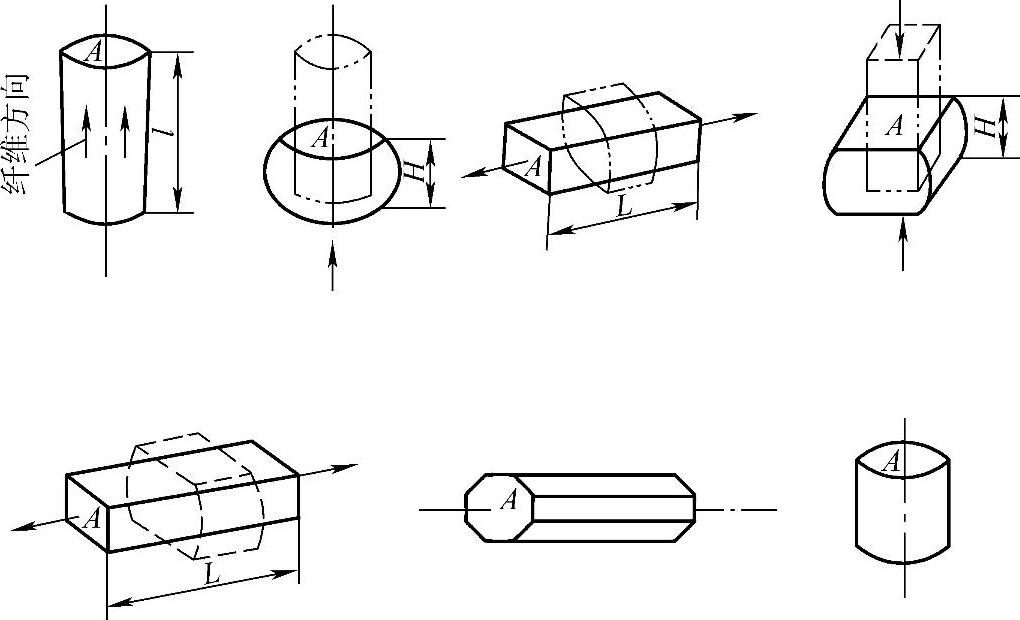

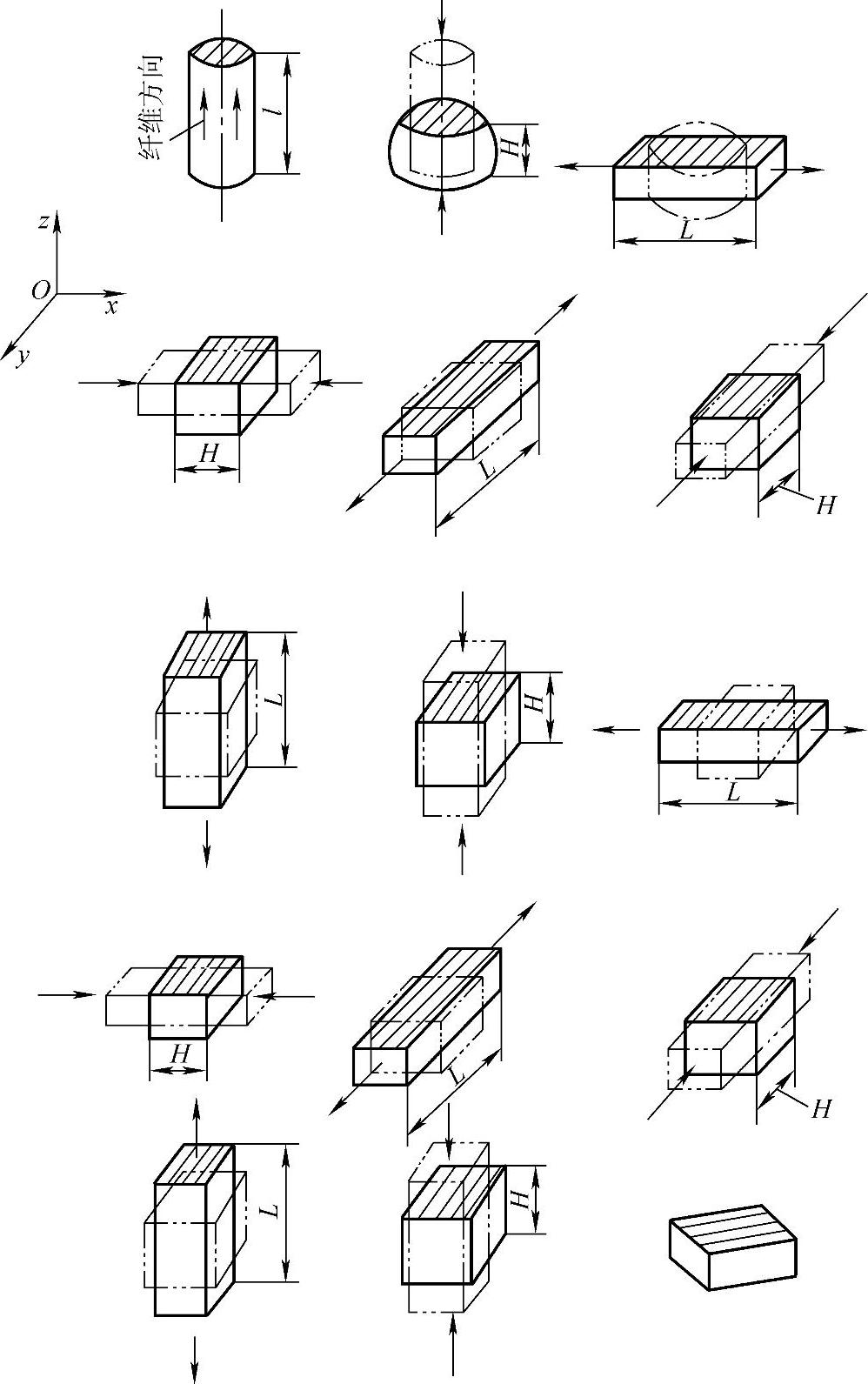

⑤径向十字锻造。所谓径向十字锻造,是将原坯料镦粗后,再先、后沿横截面中两个互相垂直的方向进行镦、拔,最后再沿轴向或横向锻成锻件。图2-3-3是径向十字锻造变形过程示意图,图f表示十字镦拔后沿纤维方向的拔出锻件,而g表示十字镦拔后沿纤维方向的横向拔出锻件。图b、c、d、e为单十字镦拔工序号,重复b、c、d、e各一次即为双十字镦拔,重复多次,即为多次十字镦拔。

这种变形方法的优点是:坯料与锤头的接触面经常改变,温度降低不会太快,端面产生裂纹的倾向较小;同时有利于击碎坯料中心部分的碳化物。因而工作部位在中心的一些工、模具(如冷冲模)可以采用这种变形方法。缺点是操作时要求技术熟练,且变形时中心金属外流,如外流金属不能受到均匀的大变形,则在靠近1/4直径处的碳化物均匀级别可能降低不多,且圆周表面上还可能出现碳化物不均匀现象,因而刃口分布在圆周表层的刀具不宜采用这种变形方法。

图2-3-2 轴向反复镦拔两次变形过程示意图

H—镦后高度 A—材料纤维方向 l—毛坯长度 L—锻件长度

图2-3-3 径向(横向)十字锻造变形过程示意图

⑥综合锻造法。所谓综合锻造法,是在径向十字镦拔后转角45°进行倒角,然后再进行轴向拔长和镦粗,其变形过程示意图如图2-3-4所示。

这种锻造方法保留了径向十字镦拔坯料中心不容易开裂和轴向镦拔容易改善碳化物级别等优点,借助倒角锻造又可使锻件圆周表面的碳化物比较均匀。故适用于锻制工作部位在毛坯圆周表面的工具和原材料中心质量较差的情况。这种方法的缺点是工艺复杂,不易掌握,倒角不安全,也易出现裂纹,故大批生产时不宜采用。

⑦三向镦拔法。这种方法是在三坐标方向上进行镦拔,其变形过程如图2-3-5所示。它综合了轴向镦拔及径向镦拔的优点,能更大程度地打碎钢中的碳化物和消除其方向性,从而满足制作模具的特殊需要。锻造铬12钢模具时,常采用这种方法。由于铬12钢的锻造温度范围较窄,要注意每火次的变形量不能太大。

另外,铬12钢镦粗时易出现表面裂纹,一般常先进行“铆锻”,即先轻击毛坯两端,使其变粗而略似铆钉头状,毛坯高度有所减小,中段呈凹入状,当毛坯高度接近其直径的1.5倍时,再行重击镦粗。在锻造高速钢时,还应注意在最后一火留有足够的变形量或控制其加热温度不要太高(低于1000℃),以保证要求的终锻温度,避免出现韧性极差的萘状断口。

图2-3-4 综合锻造法变形过程示意图

l—毛坯长度 H—镦后高度 L—拔后长度

图2-3-5 三向镦拔变形过程示意图

3)反复锻造时工序尺寸和镦拔次数的确定

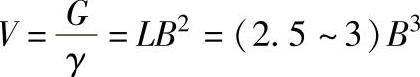

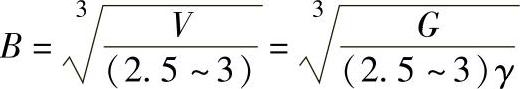

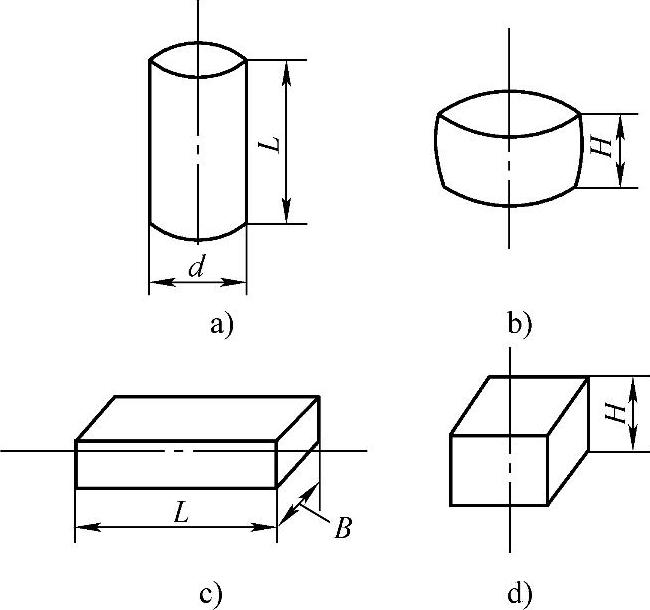

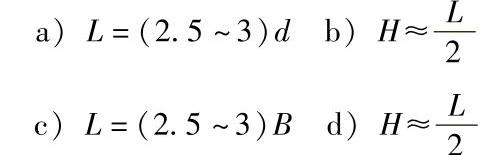

①工序尺寸的确定。在锻造操作中,既要使锻件有足够的变形量,也要使锻件的变形中间尺寸方便下一工序的操作。工序尺寸一般应满足以下两点要求:即经拔长后的毛坯长度L应为其直径d或边长B的2.5~3倍;而镦粗后的高度H应为镦粗前高度的一半左右。这些尺寸关系如图2-3-6所示。

因此:

可算得:

式中 V——毛坯体积;

G——毛坯质量;

γ——钢材密度。

图2-3-6 工序尺寸示意图

故只要已知毛坯体积或质量,便可求出工序尺寸B、L和H。

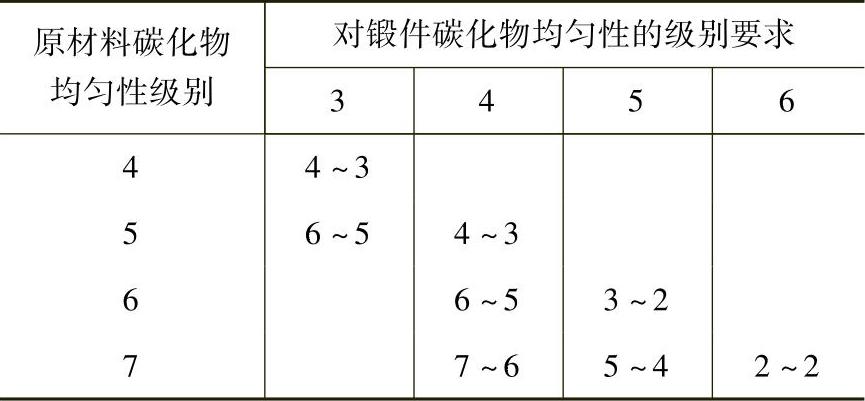

②镦拔次数的确定。镦拔次数取决于对锻件碳化物均匀性级别的要求和原材料碳化物均匀性的实际级别。在进行轴向反复镦拔时,镦拔次数可参考表2-3-9选用;并结合以下两点考虑予以适当修正。

a)L/H<2时,镦拔次数适当增加;L/H>2时,镦拔次数适当减少。

b)所锻刀具工作部位深度愈大,则镦拔次数愈多。

表2-3-9 镦拔次数的选用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。