护环是大型发电机中的关键部件,它装在转子两端,用来防止转子端部线圈在高速转动下飞逸。由于受到巨大离心力、弯曲应力、热装应力和高速动载的交变作用,所以要求有足够高的强度、一定的屈强比、良好的韧性、均匀的力学性能和最小的残余应力。因为还受腐蚀介质作用,要求具有抗应力腐蚀能力,以确保长时间安全运行。

护环用钢主要采用Mn18-Cr4及Mn18-Cr18型奥氏体高强度钢,经形变强化进一步提高力学性能。

1.600MW护环的技术要求

推荐用钢为Mn18Cr18N(其中氮质量分数为0.6%~1.2%)。力学性能:σ0.2=1076MPa,Rm=1180MPa,A=17%,Z=30%,aK=60J/cm2。物理性质:磁导率μ≤1.1。残余应力在117MPa以下。晶粒度为一级。并要求锻件在粗加工后进行着色检查和超声波探伤。

2.生产流程及其要点

电炉钢制成自耗电极—电渣重熔(ESR)—热锻制坯—粗加工—固溶处理—形变强化—去应力和稳定尺寸处理—质量检查。

生产中的难点在于:冶炼、重熔时,保持钢中的高氮量,并严格控制钢中的氧含量与微量元素的含量,确保锻件的使用性能与工艺性。其次是热锻时防止开裂,并预防产生粗晶、混晶组织。在形变强化时,注意护环形状尺寸正确性及力学性能分布的均匀性。

3.热锻制坯

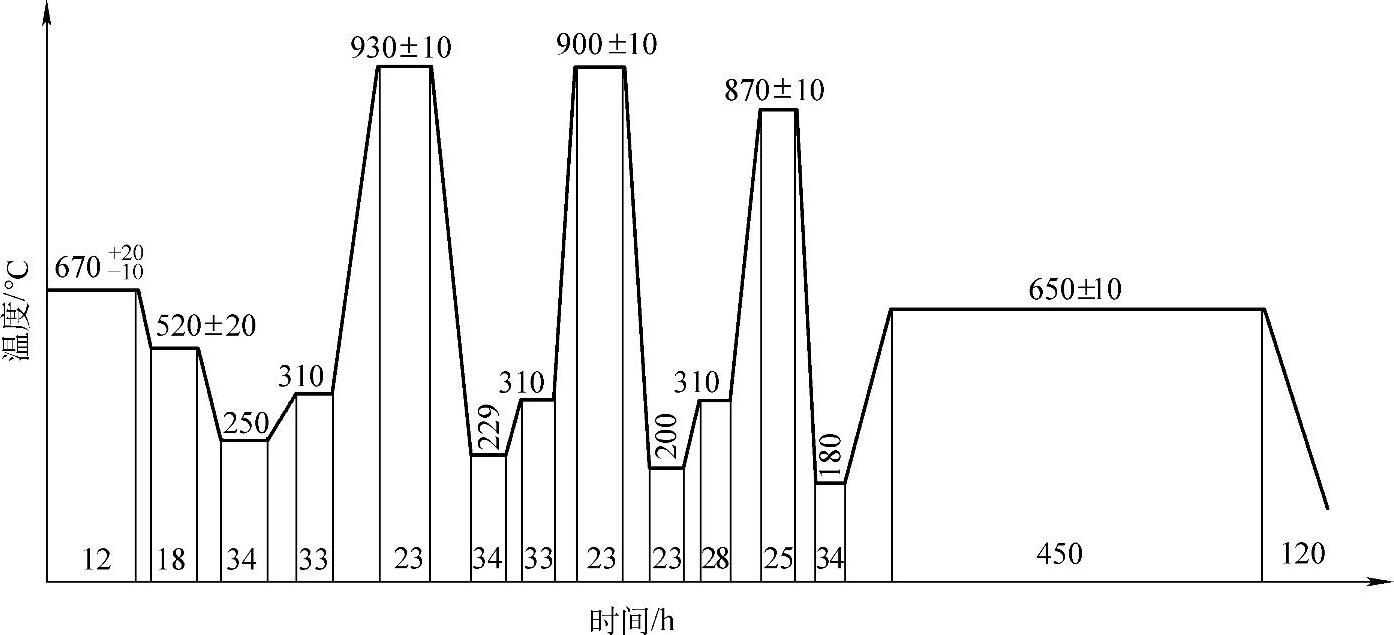

图2-2-12 600MW低压转子锻后热处理工艺

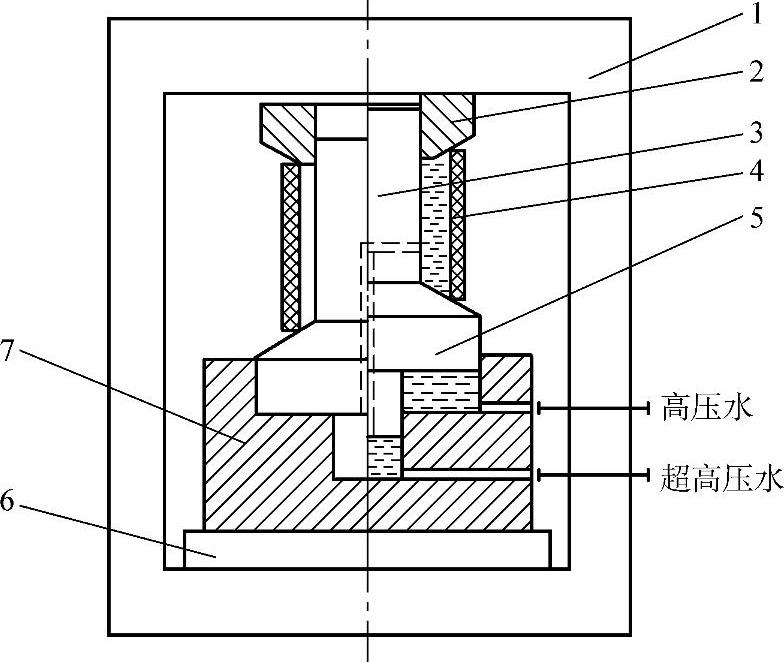

图2-2-13 护环液压胀形工作情形

目前,热锻制坯的主要工序为:下料、镦粗、冲孔、冲头预扩孔、芯棒拔长、扩孔成形至要求的尺寸。锻造温度范围为1220~850℃。锻造中的关键技术为匀化、细化组织结构,防止锻造裂纹。所以要求均匀加热,严格控制加热时间。锻造时转动、施压要均匀,控制变形、冷却,严防锻件裂纹与粗晶。

为了提高生产水平与技术经济效益,控制热锻制坯质量,目前研究开发了控制锻造与控制冷却技术、模内冲挤与扩挤复合成形技术、包套成形与省力成形技术、铸锻联合成形技术、防止裂纹技术以及应用有限元数值模拟研究工艺过程、预测微观组织变化,还开展了短流程工艺的研究,并解决了生产中的许多难题,从而全面地提高了护环的制坯质量。

4.胀形强化

护环现用的变形强化方法有:液压胀形和楔块扩孔强化法两种。液压胀形是利用超高压水传压,使护环受内压胀形强化。因其变形均匀,胀形质量优良,公认为是护环胀形强化的先进技术。而楔块扩孔是利用楔块模具机械扩胀使护环胀形强化,主要缺点是周向变形不均匀。

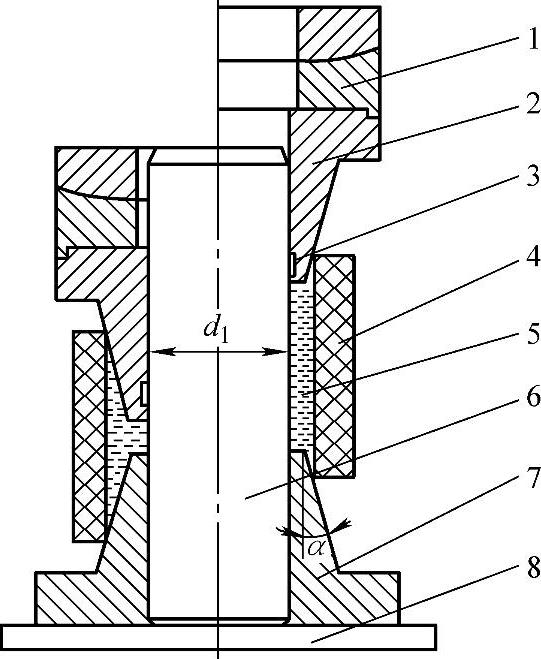

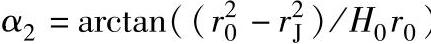

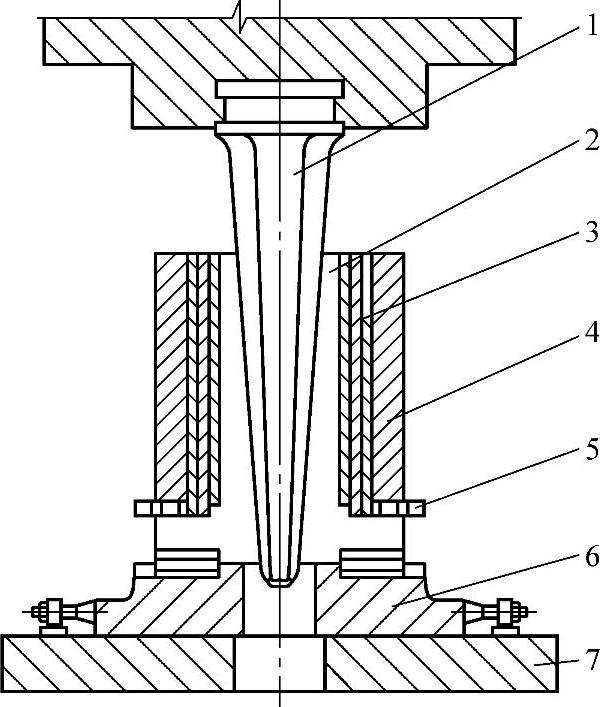

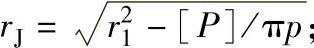

液压胀形常用的方法有:在普通液压机上采用特殊装置(模具)通过超高压水传力使护环胀形强化,图2-2-13为液压胀形工作情形。为了减小液压机的压力,采用省力导柱装置,如图2-2-14所示,亦称减压法液压胀形。另一种方法为外补液法液压胀形,它是采用专门的承力框架使护环受压密封,通过超高压发生器,不断向护环内注入超高压水,使其胀形强化,如图2-2-15所示。楔块扩孔,如图2-2-16所示,是将环坯套在组合的楔块模瓣上,由水压机对中央棱锥冲头加压,迫使楔块径向外移,使环坯扩胀强化。该法胀形轴向变形均匀,但径向并不均匀。因为楔块和环坯接触处与间隙处受力变形状态不同。所以楔扩护环时,还要不断转动环坯,使变形趋于均匀。

5.胀形参数的确定

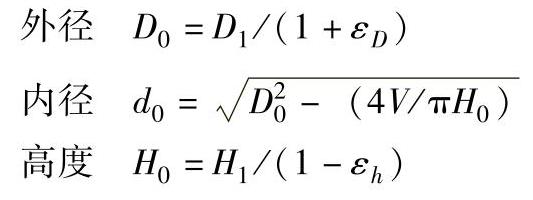

1)液压胀形前环坯的尺寸:

式中 D1、H1、V——胀形后制件的外径、高度及体积;

εD——根据要求的屈服强度确定的外径变形程度;(https://www.xing528.com)

εh——环坯高度变形程度,εh=(0.4~0.44)εD

图2-2-14 护环减压法液压胀形示意图

1—球面垫 2、7—上下冲头 3—高压密封 4—护环 5—高压水 6—减力导柱 8—垫板

图2-2-15 护环外补液胀形示意图

1—承力框架 2、5—上、下冲头 3—省力导柱 4—护环 6—走台 7—超高压补液缸

2)液压胀形模具设计参数

工作锥角(冲头)

全液压法α1=arctan(r0/H0)

减压法 式中rJ——减力导柱半径;

式中rJ——减力导柱半径;

图2-2-16 护环楔块扩孔示意图

1—棱锥冲头 2—楔块 3—垫片 4—环坯 5—转动装置 6—下模座 7—垫板

式中 [P]——水压机许用压力;

p——环坯胀形时所需的液体压强,p=

(1.05~1.12)×ReL×ln(D1/d1)

ReL——环坯胀形后的下屈服强度。

3)楔块扩孔模具的工作楔块为10~20块;工作锥角为4°10′~12°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。