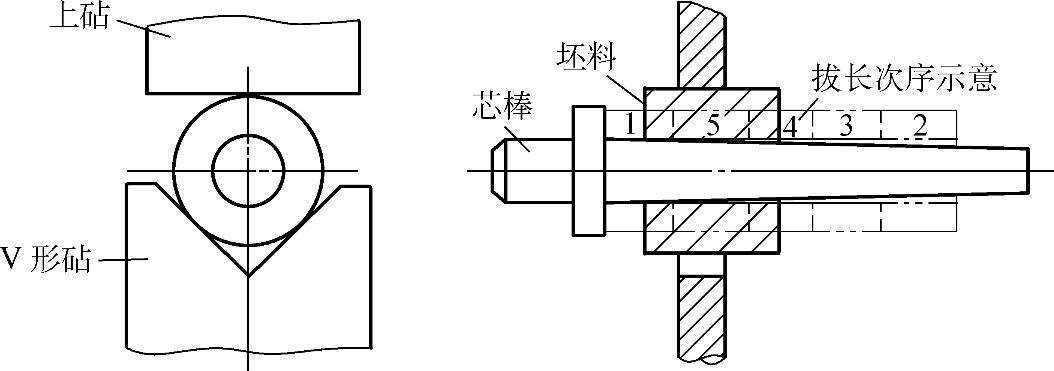

芯棒拔长是一种减小空心毛坯外径(壁厚)而增加其长度的锻造工序,用于锻制长筒类锻件,见图2-1-30,有些工厂也称做芯棒上拔长。

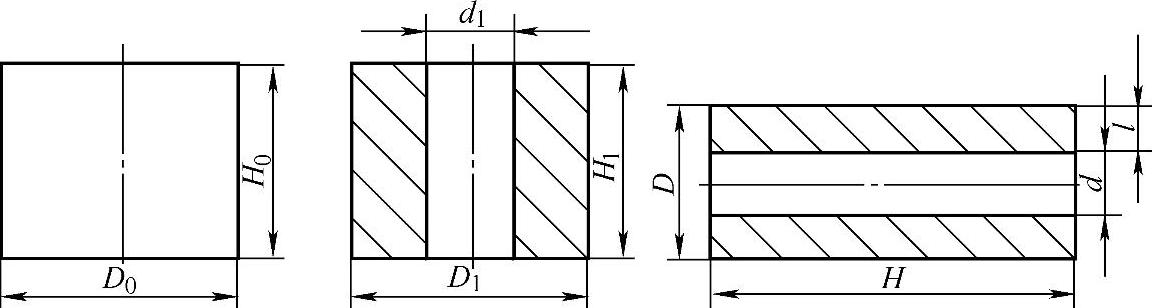

长筒类锻件的锻造变形过程和对坯料尺寸的要求见图2-1-31。

图2-1-30 芯棒拔长

图2-1-31 长筒类锻件的锻造变形过程

预冲孔的直径d1如小于芯棒的直径时,拔长前需进行扩孔,这时坯料尺寸取H0≈D0为宜。

在芯棒上拔长时的主要质量问题是内孔壁常易产生裂纹,尤其是在两端。为保证锻件质量和提高拔长的效率,对不同尺寸的锻件应采用不同的方法和工具。

1)对薄壁的空心件应在型砧内拔长。

2)对厚壁空心件,可用平砧,但必须先锻成六角形再进行拔长,达到一定尺寸后再锻成圆形。

3)对H/d≤1.5的空心件,由于拔长时的变形量不大,可不用芯棒,直接用冲头拔长。

锻件两端部锻造终了的温度应比一般的终锻温度高100~150℃,锻造前芯轴应预热到150~250℃。

为了使锻件壁厚均匀和端面平整,坯料加热温度应当均匀,操作时每次转动的角度应均匀。

在锤上锻造时如果芯棒被咬住,可将锻件放在平砧上,沿轴线轻压一遍,然后翻转90°再轻压,使锻件内孔扩大一些,即可取出芯棒。

四、冲孔

在坯料中冲出透孔或不透孔的锻造工序叫冲孔。

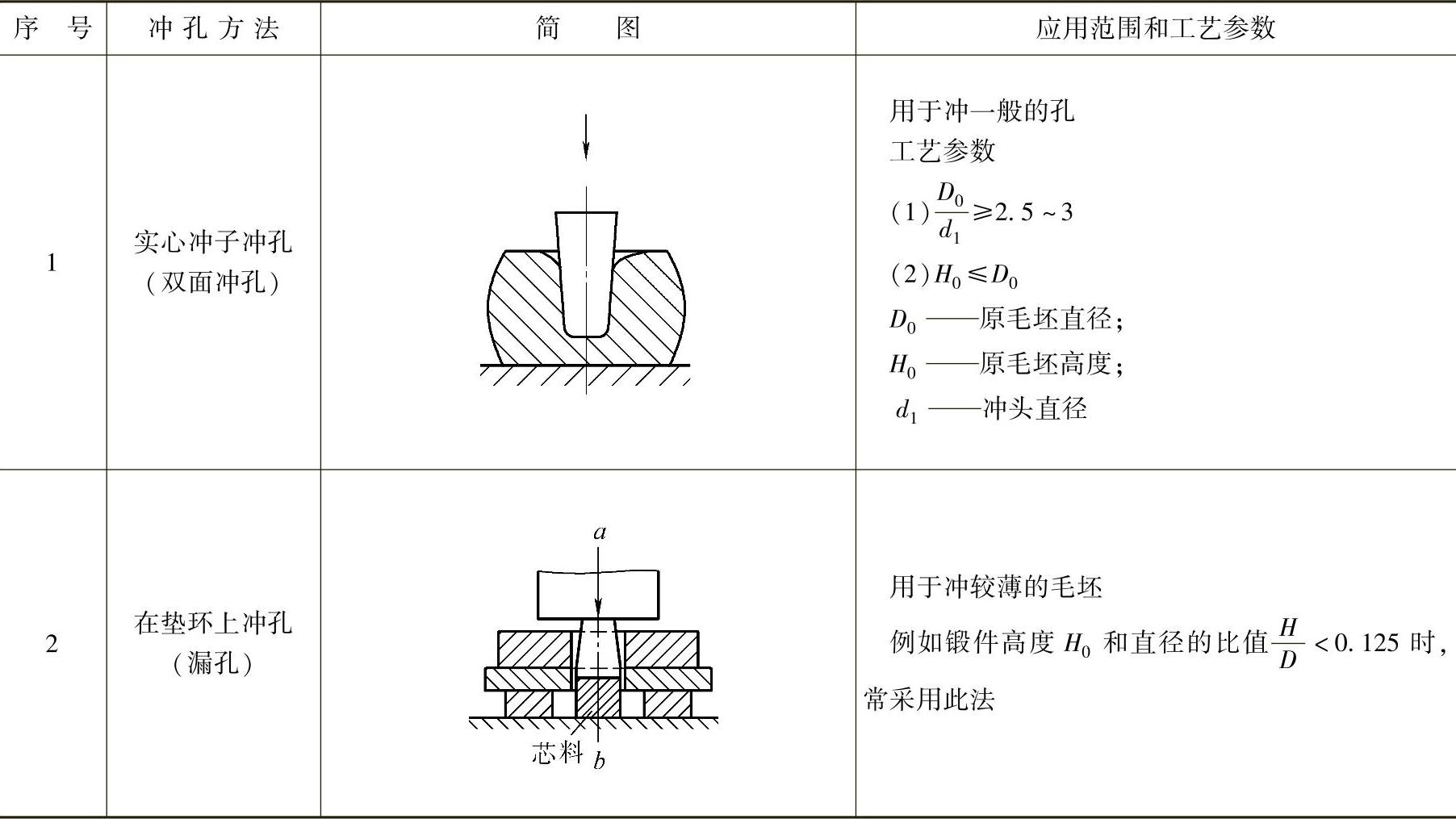

常用的冲孔方法和应用范围见表2-1-3。

表2-1-3 冲孔方法和应用范围

用实心冲子冲孔时,主要质量问题是:“走样”、裂纹和孔冲偏等,分别介绍如下。

1.“走样”

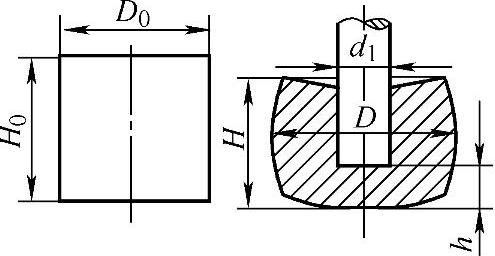

实心冲子冲孔时毛坯高度减小,外径上小下大,而且下端面突出,上端面凹进(见图2-1-32),这些现象统称“走样”。“走样”的程度与D/d1有关,D/d1愈小时,“走样”愈显著。为减小“走样”一般取D/d1≈3。

(https://www.xing528.com)

(https://www.xing528.com)

图2-1-32 冲孔时的走样

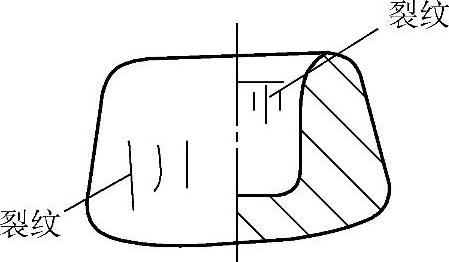

2.裂纹

低塑性坯料冲孔时常易在外侧表面和内孔圆角处产生纵向裂纹(见图2-1-33)。外侧表面裂纹的产生是由于冲头下部金属向外流动时,使外层金属切向受到拉应力和拉应变而引起的。D/d1愈小时,最外层金属的切向伸长变形愈大,愈易产生裂纹,为避免产生这种裂纹,通常取D/d1≥2.5~3。

图2-1-33 冲孔时的裂纹

冲孔时内孔圆角处的裂纹是由于此处温度降低较多,塑性较低,加之冲子一般都有锥度,当冲子往下运动时,此处便被胀裂。因此,从避免产生裂纹出发,冲子的锥度不宜过大,当冲Cr12型钢等低塑性材料时,不仅要求冲子锥度较小,而且要经过多次加热,逐步冲成。

3.孔冲偏

引起孔冲偏的原因很多,如冲子放偏,环形部分金属性质不均匀,冲头各处的圆角、斜度不一致等。原毛坯愈高愈易冲偏。因此,冲孔时,毛坯高度H一般小于直径D,在个别情况下,采用H/D≤1.5。

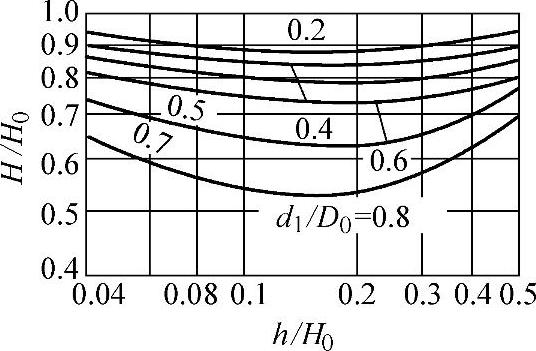

坯料冲孔后的高度H通常小于或等于坯料原高度H0。由图2-1-34可看出,随着冲孔深度的增加(即h/H0的减小),坯料高度将逐渐减小。但当超过某极限值后,坯料高度反而又增加,这是由于坯料底部产生“突出”现象的缘故,从图2-1-34还可看出,当D0/d越小,坯料高度减小愈显著。因此,实心冲子冲孔时,坯料高度按以下考虑:

当 时,取H0=(1.1~1.2)H;

时,取H0=(1.1~1.2)H;

当 时,取H0=H。

时,取H0=H。

式中 H——冲孔后要求的高度;

H0——冲孔前坯料的高度。

图2-1-34 冲孔深度与毛坯高度的关系

冲孔时的注意事项:

1)冲孔前坯料必须镦粗,使端面平整,高度减小,直径增大。

2)冲头必须放正,打击方向应和冲头端面垂直。

3)在冲出的初孔内应撒上煤末或木炭粉,以便取出冲头。

4)在冲孔过程中要不断地移动冲头并把毛坯绕轴心线转动,以免冲头卡在坯料内,并可防止孔形位置的偏斜。

5)冲制深孔时要经常取出冲头在水中冷却。

6)Cr12型工具钢等的冲孔注意事项见本篇第三章。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。