使毛坯横断面积减小而长度增加的工序叫拔长。

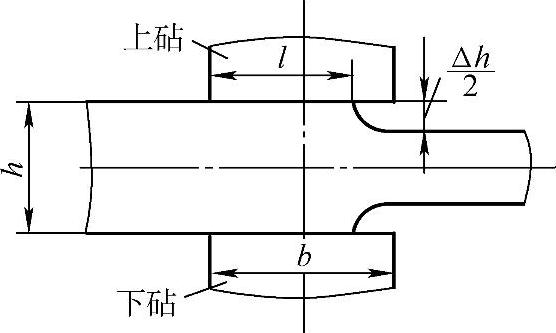

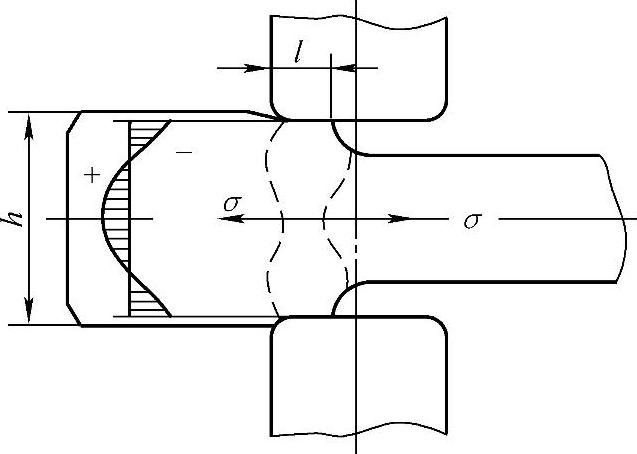

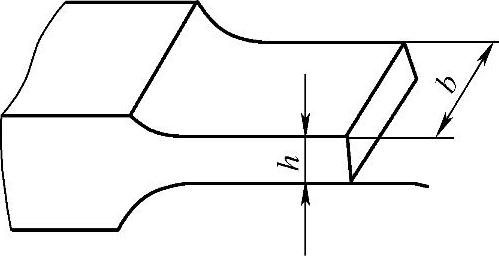

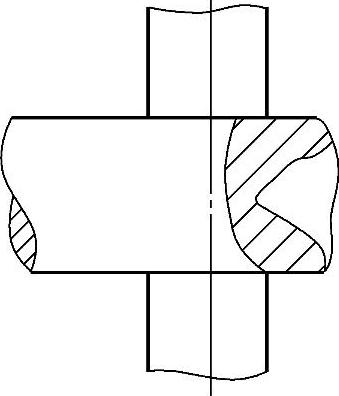

有矩形断面毛坯的拔长和圆断面毛坯的拔长,拔长的主要问题是生产率和质量,主要的工艺参数是送进量(l)和压下量(Δh)(见图2-1-8)。

图2-1-8 拔长

1.矩形断面毛坯的拔长

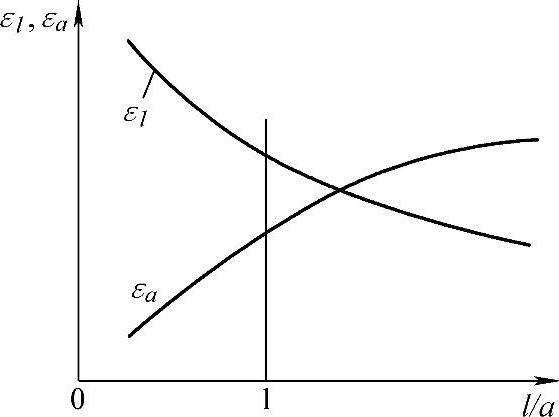

矩形断面毛坯在平砧间拔长,当相对送进量(送进长度l与坯料宽度a之比,即l/a,也叫进料比)较小时,金属多沿轴向流动,轴向的变形程度εl较大,横向的变形程度εa较小,随着l/a的不断增大,εl逐渐减小,εa逐渐增大;εl和εa随l/a变化的情况如图2-1-9所示。可见,为提高拔长时的生产率,应当采用较小的进料比。但送进量l也不宜过小,因为l过小时总的送进次数要增多。因此,通常取l=(0.4~0.8)b,b为平砧的宽度。

图2-1-9 轴向和横向变形程度随相对送进量的变化情况

εl—轴向变形程度 εa—横向变形程度

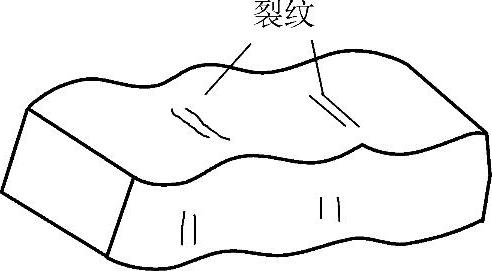

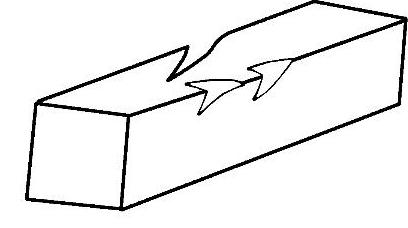

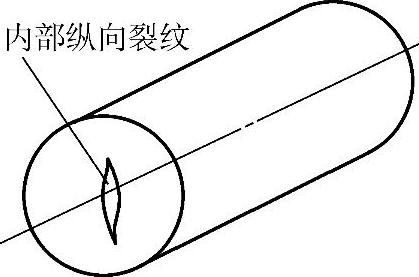

在平砧上拔长低塑性的坯料时,在毛坯的外部常常引起表面横向裂纹(见图2-1-10)及角裂(见图2-1-11),在内部常引起组织和性能不均匀,内部的纵向裂纹(见图2-1-12)和横向裂纹(见图2-1-13)等。这些问题都是由于拔长过程中的变形不均匀引起的。

图2-1-10 表面横向裂纹

图2-1-11 角裂

图2-1-12 对角线裂纹

图2-1-13 内部横向裂纹

矩形断面毛坯拔长时,送进量和压下量对质量的影响是很大的。

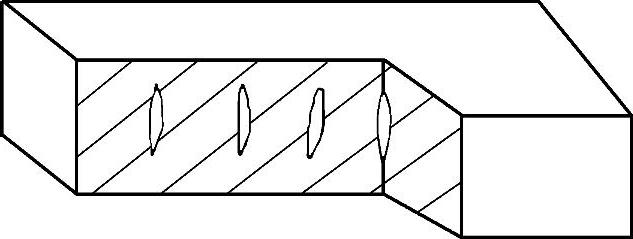

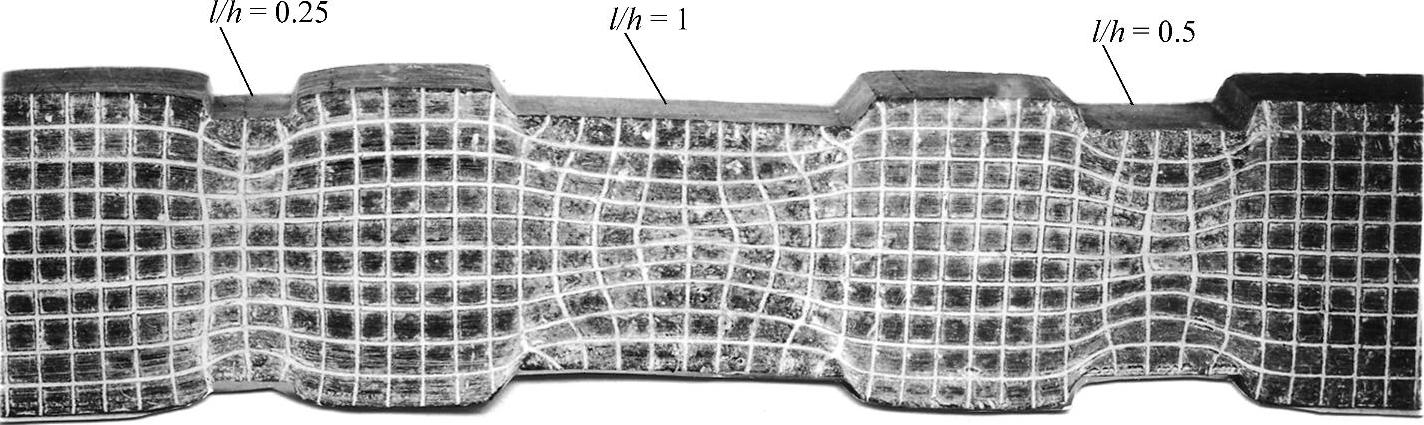

拔长时,坯料内部的变形情况与镦粗很近似,当送进量较大时(l>0.5h)(图2-1-14),轴心部分变形大,处于三向压应力状态,有利于焊合坯料内部的孔隙、疏松,而侧表面(确切地说应是切向)受拉应力。当送进量过大(l>h)和压下量也很大时,此处可能因展宽过多产生大的拉应力而开裂(犹如镦粗时那样)。但是,拔长时由于受两端未变形部分(或称外端)的牵制,变形区内的变形分布与镦粗时也有一些差异,表现在每次压缩时沿接触面A—A(见图2-1-15a)也有较大的变形(见图2-1-14),由于工具摩擦的影响,该接触面中间变形小,两端变形大,其总的变形程度与沿O—O是一样的。图2-1-15b是一次压缩后A—A及O—O面沿轴向的变形分布。但是,沿接触面A—A及其附近的金属主要是由于轴心区金属的变形而被拉伸长的。因此,在压缩过程中一直受到拉应力,与外端相接近的部分受拉应力最大,变形也最大,因而常易在此处产生表面横向裂纹(见图2-1-10)。尤其在边角部分,由于冷却较快,塑性降低,更易开裂(见图2-1-11)。高合金工具钢和某些耐热合金拔长时,常易产生角裂,操作时需注意经常倒角。

图2-1-14 拔长时坯料纵向剖面的网格变化

图2-1-15 拔长时的变形分布

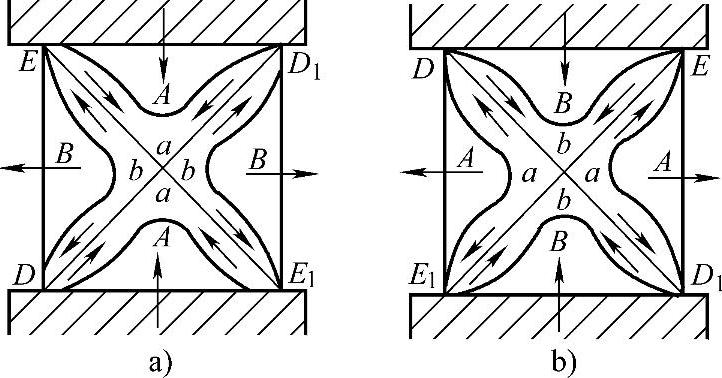

拔长高合金工具钢时,当送进量较大,并且在毛坯同一部位反复重击时,常易沿对角线产生裂纹(见图2-1-12),其产生的原因一般认为是这样的:毛坯被压缩时,沿横断面上金属流动的情况如图2-1-16a所示。A区(困难变形区)的金属带着靠着它的a区金属向轴心方向移动,B区的金属带着靠着它的b区金属向增宽方向流动,因此,a、b两区的金属向着两个相反的方向流动,当毛坯翻转90°再锻打时,a、b两区金属流动的情况相互调换了一下(见图2-1-16b),但仍沿着两个相反的方向流动,因而DD1和EE1便成为两部分金属最大的相对移动线,在DD1和EE1线附近金属的变形最大,当多次反复地锻打时,a、b两区金属流动的方向不断改变,a、b两区金属的剧烈变形产生了很大的热量,使得此两区的温度剧升,此处的金属很快过热,甚至发生局部熔化现象,因此,在切应力作用下,很快地沿对角线产生破坏。有时当毛坯质量不好,锻件加热时间较短,内部温度较低,或打击过重,由于沿对角线上金属流动过于剧烈,产生严重的加工硬化现象,这也促使金属很快地沿对角线开裂。拔长时,若送进量过大,沿长度方向流动的金属减少,沿横断面上金属的变形就更为剧烈,沿对角线产生纵向裂纹的可能性也就更大。

由以上可见,送进量过大是不好的。l/h过大时易产生外部横向裂纹、角裂纹和对角线裂纹。但是,送进量过小了也不好。例如当l/h=0.25时(见图2-1-17),变形情况如图2-1-14所示,上部和下部变形大,中部变形小,变形主要集中在上、下部分,中间部分锻不透,而且轴心部分沿轴向受附加拉应力,在拔长锭料和大截面的低塑性坯料时,易产生内部横向裂纹(见图2-1-13)。

图2-1-16 拔长时坯料横截面上金属流动的情况

图2-1-17 小送进量拔长时的变形和应力情况

综上所述,可以看出送进量过大和过小都是不好的,因此,正确地选择送进量极为必要。根据试验和生产实践,一般认为l/h=0.5~0.8虽较为合适,但由于工具摩擦和两端不变形部分的影响,一次压缩后沿轴向和横向的变形分布仍旧是不均匀的。为获得较为均匀的变形,使锻件锻后的组织和性能均匀些,在拔长操作时,应使前后各遍压缩时的进料位置相互交错开。

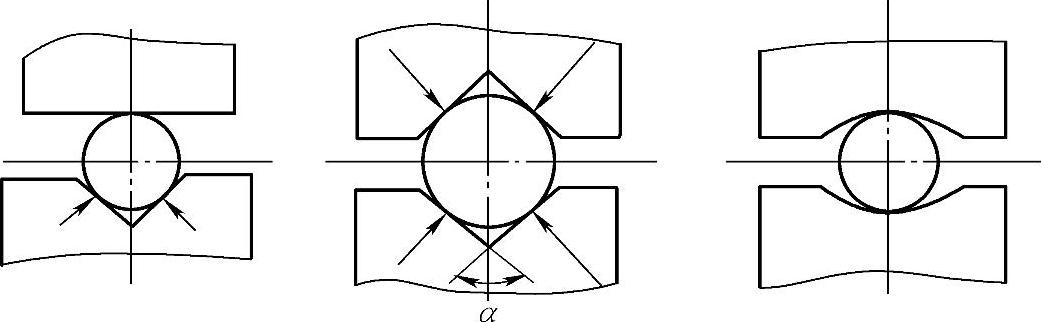

2.圆断面毛坯的拔长

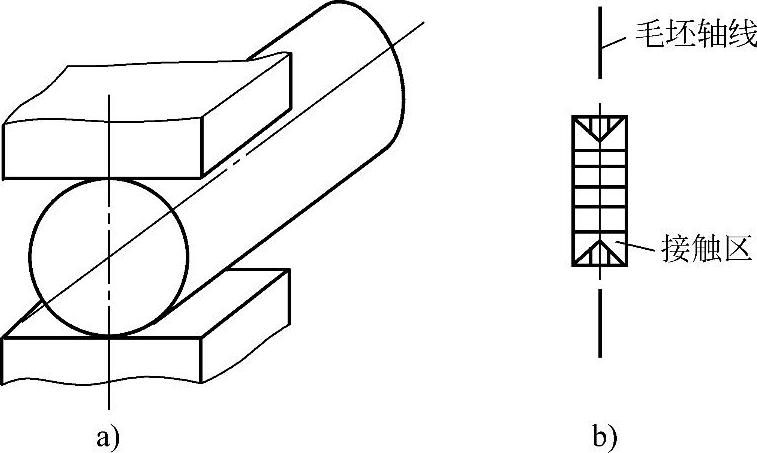

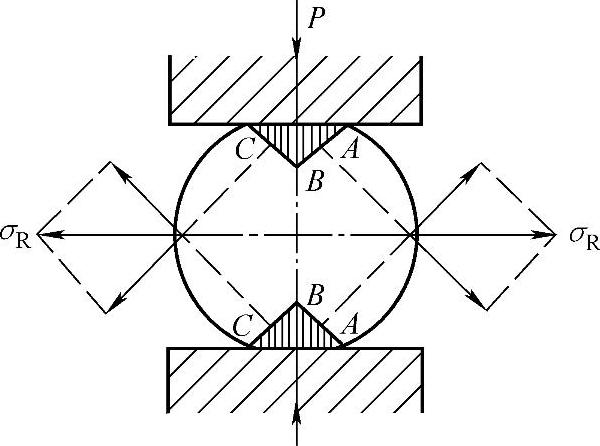

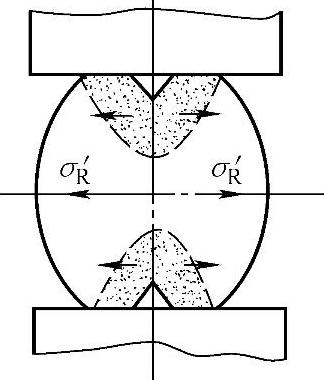

用平砧拔长圆断面毛坯时,若压下量较小,则接触面积较窄较长(见图2-1-18),金属多作横向流动,不仅生产效率低,而且常易在锻件内部产生纵向裂纹(见图2-1-19),其原因是:①此时困难变形区ABC好像刚性的楔子(见图2-1-20),能通过AB及BC两个面将力传给毛坯的其他部分,形成横向应力σR。②由于作用力在坯料中沿高度方向分散地分布,上、下端的压应力大,于是变形主要集中在上、下部分,轴心部分金属变形很小(见图2-1-21),因而变形金属便主要沿横向流动,并对轴心部分作用以附加拉应力。

图2-1-18 平砧、小压下量拔长圆形断面坯料

图2-1-19 平砧拔长圆断面坯料时产生的纵向裂纹

图2-1-20 平砧拔长圆形断面坯料时横向拉应力σR的形成

图2-1-21 由变形不均引起的附加拉应力

附加拉应力和横向应力σR的方向是一致的。愈靠近轴心部分受到的拉应力愈大。在此拉应力的作用下,使坯料轴心部分原有的孔隙、微裂纹继续发展和扩大。当拉应力的数值大于金属当时的抗拉强度时,金属就开始破坏,产生纵向裂纹。(https://www.xing528.com)

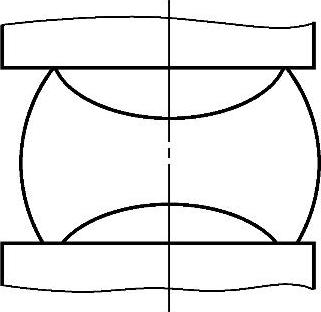

拉应力的数值与相对压下量Δh/h有关,当变形量较大时(Δh/h>30%),困难变形区的形状也改变了(见图2-1-22),这时与矩形断面坯料在平砧下拔长相同。轴心部分处于三向压应力状态。

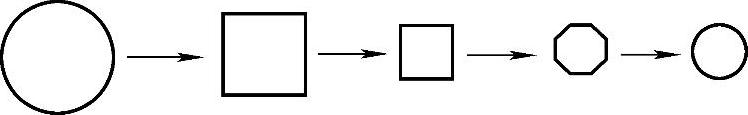

因此,拔长圆断面毛坯通常采用下述两种方法:

1)在平砧上拔长时先将圆断面毛坯压成矩形断面,再将矩形断面毛坯拔长到一定尺寸,然后再压成八角形,最后锻成圆形(见图2-1-23),其主要变形阶段是矩形断面毛坯在平砧下拔长。

图2-1-22 平砧大压下量拔长时坯料的变形情况

图2-1-23 圆断面毛坯拔长时截面的变化过程

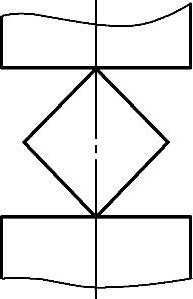

2)在型砧(或摔子)内进行拔长,利用工具的侧面压力限制金属的横向流动,迫使金属沿轴向伸长。与平砧比可提高拔长生产率20%~40%。在型砧内(或摔子内)拔长时的应力状态,也能防止内部纵向裂纹的产生。拔长用型砧有圆形砧和V形砧两类(见图2-1-24)。以V形砧为例,当α角较小时,拔长效率较高。

拔长时的注意事项:

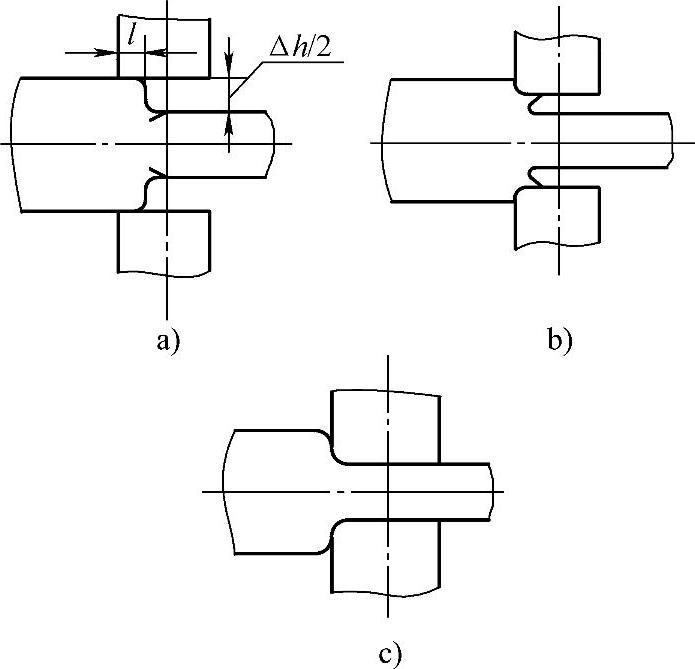

1)每次锤击的压下量应小于材料塑性所允许的数值,此外为保证不产生局部夹层,还应使:

图2-1-24 型砧拔长圆断面毛坯

①每次压缩后的锻件宽度与高度之比应小于2~2.5,即b/h<2~2.5(见图2-1-25),否则翻转90°再锻打时容易产生弯曲和折叠。

图2-1-25 拔长后的尺寸

图2-1-26 拔长时形成折叠的过程

图2-1-27 对角线锻压

②每次送进量与单边压缩量之比大于1~1.5,即Δl/h>1~1.5,否则容易产生折叠(见图2-1-26)。

拔长低塑性材料或锭料时,送进量l在(0.5~1)h之间较为适宜,生产中常用的是(0.6~0.8)h,而且前后各遍压缩时的进料位置应当相互交错开。

2)为得到平滑的锻件表面每次送进量应小于(0.75~0.8)B(B为砧宽)。

3)沿方形毛坯的对角线锻压时(见图2-1-27),应当锻得轻些,以免中心部分产生裂纹。

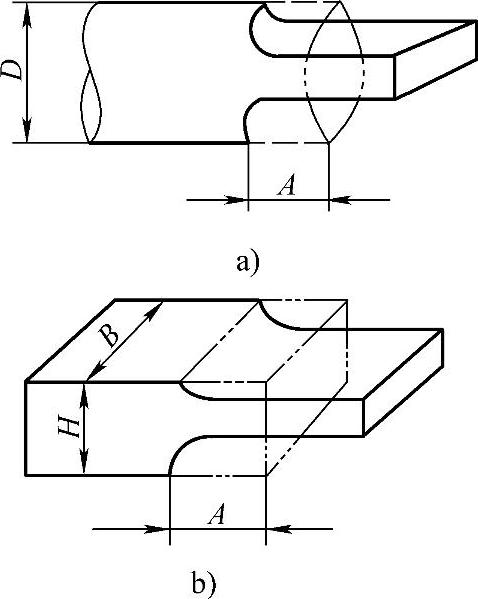

4)拔长锻件端部时,为防止产生端部内凹和夹层现象(见图2-1-28),端部压料长度的最小值应满足下列规定:

图2-1-28 拔长时产生端部凹陷

①对圆形断面毛坯应使端部压料长度A>0.3D(见图2-1-29a)。

图2-1-29 拔长端部时的压料长度

a)圆断面 b)矩形断面

②对矩形断面毛坯(见图2-1-29b)

当B/H>1.5时,A>0.4B;

当B/H<1.5时,A>0.5B。

5)钢锭倒棱制坯时,单边压缩量应不大于20~60mm,当锻造高合金钢时,倒棱不能重打。

6)为防止锻件表面裂纹,上、下砧的边缘应作出圆角,这可减少产生夹层的危险。

在拔长操作时,对长毛坯应由中间向两端,这有助于使金属平衡。此外,在锻造锭料时,用这种方法可以将疏松和分布在冒口附近的偏析区挤到顶部去。短的毛坯可以从一端开始拔长。

对高合金钢、合金工具钢及再结晶速度较低的金属,应该沿螺旋线进行翻转,最好在V形砧上锻造。

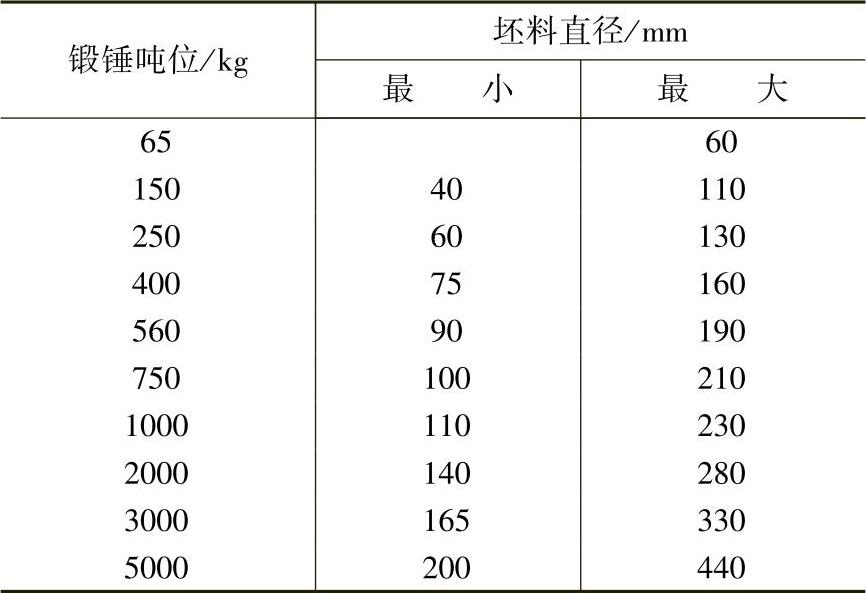

低碳钢和低合金钢锻件拔长时可按表2-1-2确定锻锤吨位。

表2-1-2 拔长所需锻锤吨位

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。