在冷锻中因模具与工件之间的摩擦可能导致工件变形不均,因此应选用能降低界面抗剪强度的润滑剂。

冷锻用润滑剂一般使用含有添加剂的复合油,半固体的油脂、皂类和蜡等。对于变形程度较大,如冷挤压等可用转换涂层(磷化、草酸盐处理)及叠加反应皂润滑剂(皂化处理),严重的可在磷化皂化的基础上再加MoS2。

对于温锻,有机润滑剂几乎都失效。一般采用层格点阵润滑材料(例如应用最普遍的石墨与粘结剂),同时工件采用快速加热(如感应加热)以减少润滑剂氧化,这样可取得较满意的润滑效果。

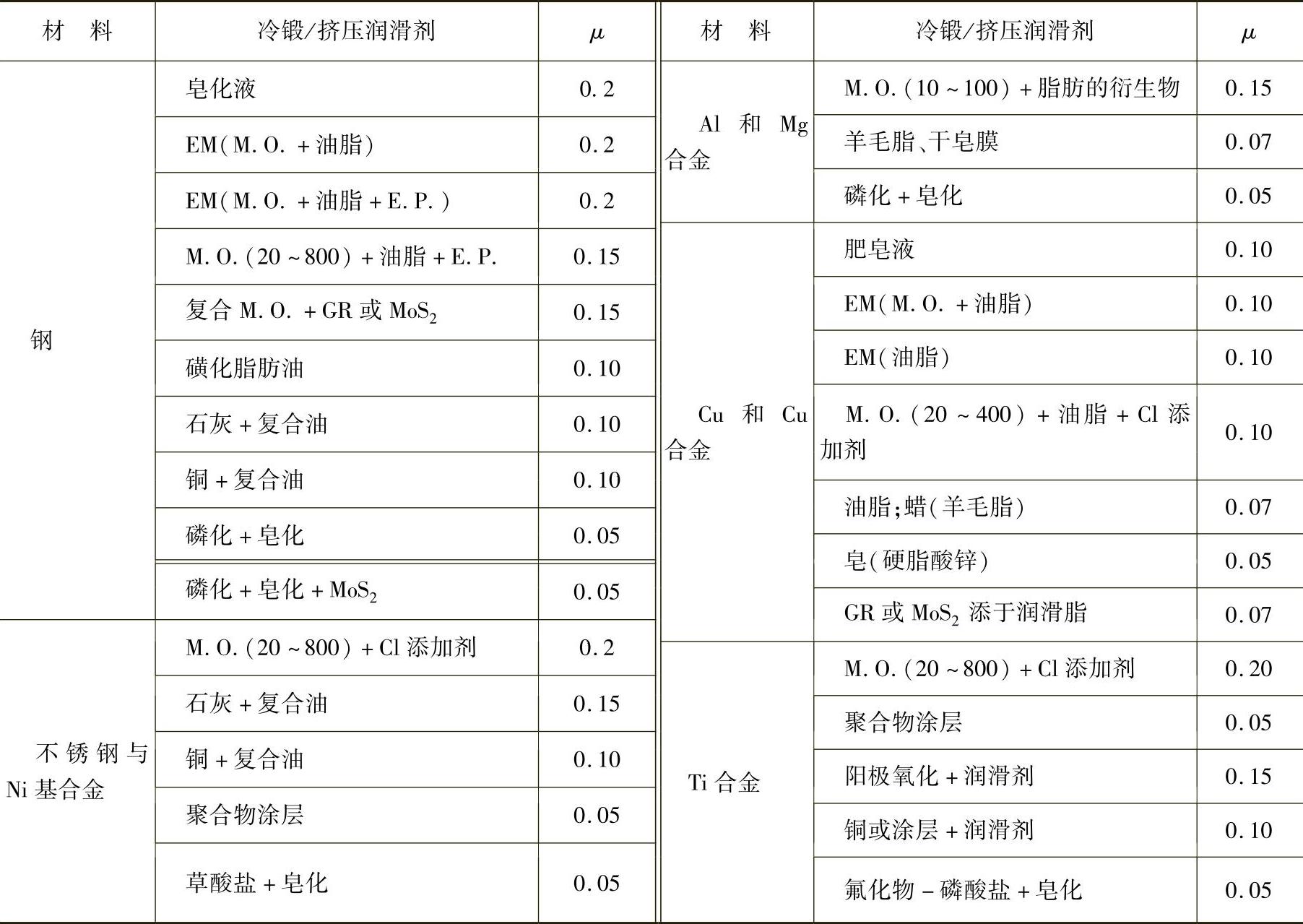

关于冷锻(冷挤压、冷镦)各种润滑剂的选择列于表1-6-11。

1.冷挤压的润滑处理及润滑剂

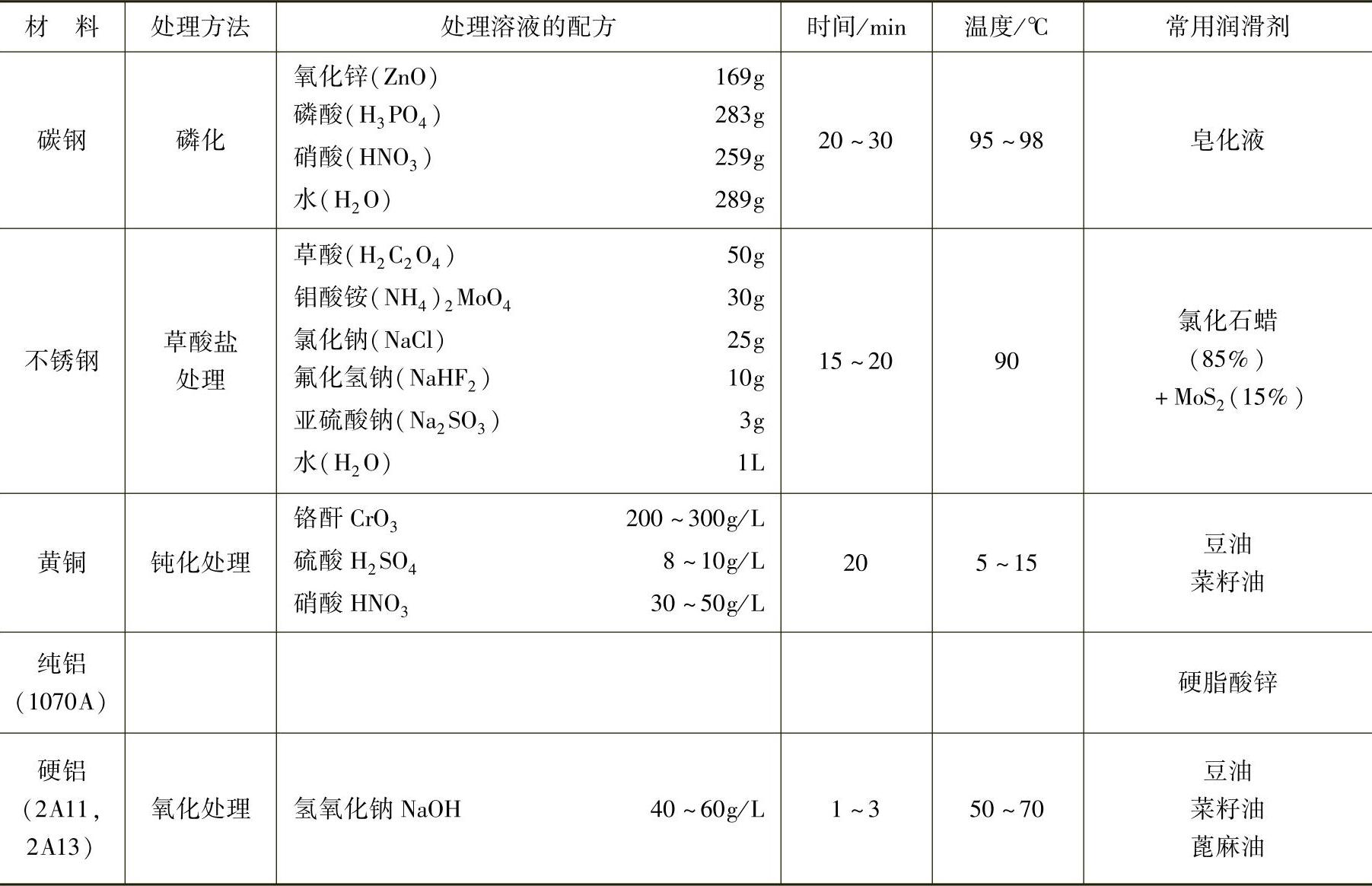

在金属进行冷挤压时,其表面一般需进行转换涂层的处理,可参考表1-6-12。

表1-6-11 通常使用的冷锻润滑剂及典型摩擦因数μ值

注:EM=乳化液;M.O.=矿物油,括号中所给为40℃时的粘度mm2/s;E.P.=极压添加剂(S、Cl或P,也有磺化油脂);GR=石墨。

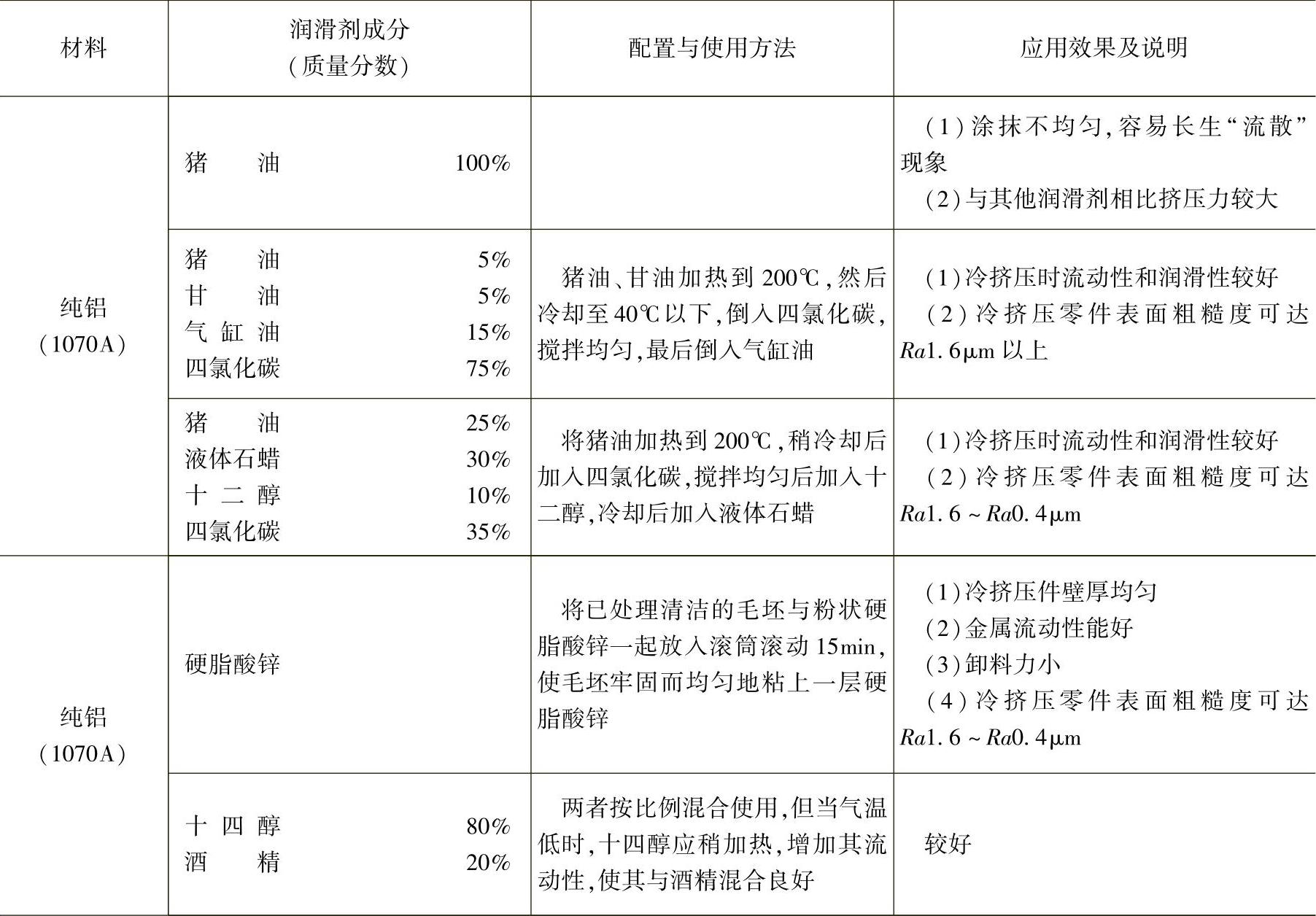

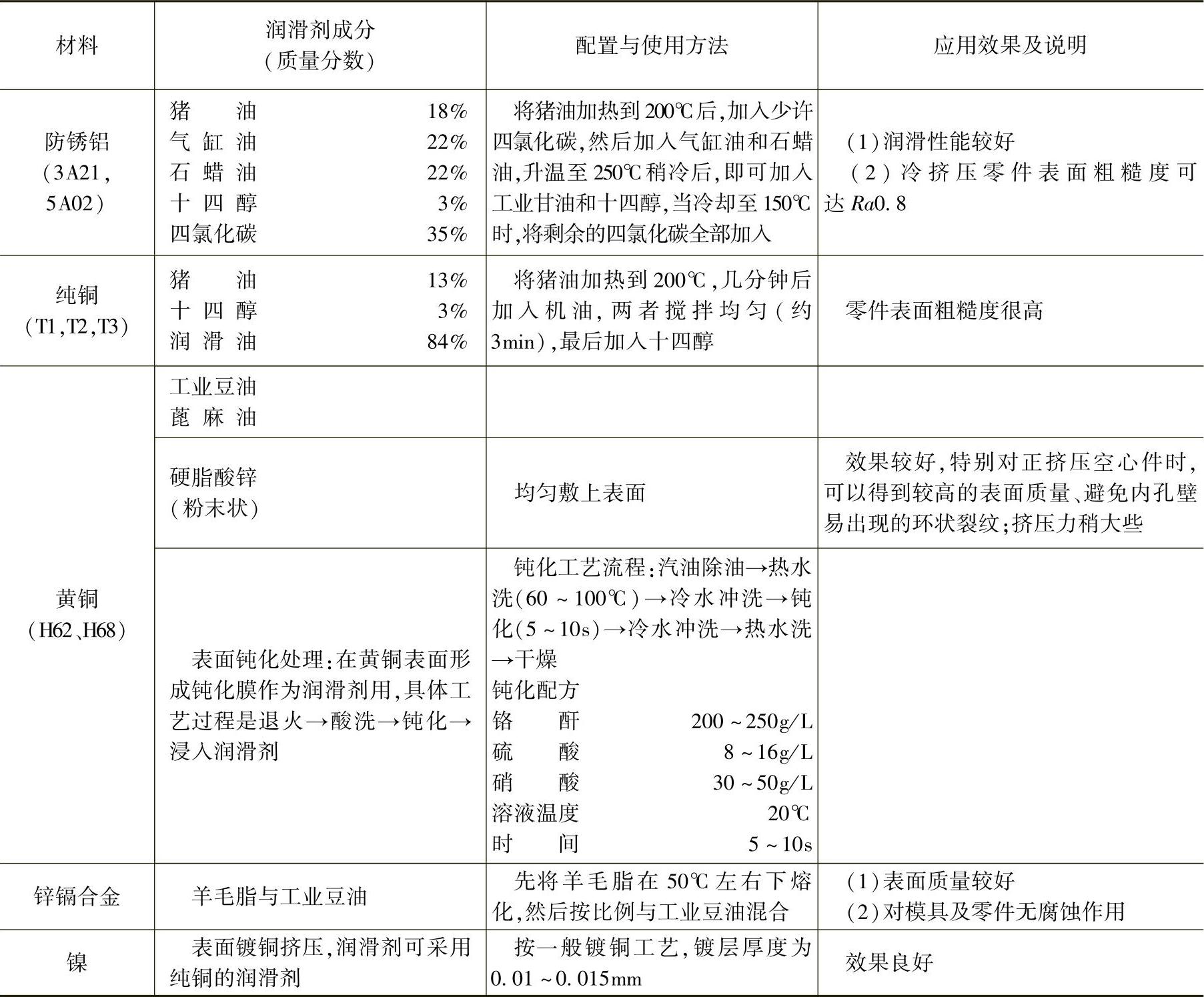

(1)有色金属冷挤压的润滑处理 国内常用的有色金属冷挤压润滑剂见表1-6-13。

硬铝2A11与2A12由于塑性较差,需进行表面处理。具体处理工艺如下:

1)氧化处理

氢氧化钠溶液 40~60g/L

温度 50~70℃

时间 3~5min

表1-6-12 几种材料的冷挤压表面处理与润滑

表1-6-13 有色金属冷挤压润滑剂

(续)

2)磷化处理

磷酸二氢锌Zn(H2PO4)2 28g/L

磷酸H3PO4(75%) 3~5g/L

铬酐CrO3 10g/L

十二烷基磺酸钠 0.5g/L

水 1L

温度 55~60℃

时间 2~2min

3)氟硅化处理

氟硅酸钠粉末Na2SiF2 27.9g

氟化锌ZnF2 2.1g

水 1L

在溶液沸腾下处理约10min。

在进行以上三种处理前,毛坯表面都需清洗干净,然后干燥。(https://www.xing528.com)

(2)碳钢和低合金钢冷挤压的磷化-皂化处理

1)去油

氢氧化钠 60~100g

碳酸钠 60~100g

磷酸钠 25~80g

水玻璃 10~15g

水 1L

温度 >85℃

时间 15~25min

2)流动冷水洗。

3)热水洗。

4)酸洗。一般可以用盐酸或硫酸。在使用硫酸时,其体积分数为7%~15%,温度为55~75℃。在使用盐酸时,一般采用浓盐酸,或者用体积分数为15%的溶液在室温下处理;其中用盐酸处理酸洗时间短,沉积物少。

酸洗液连续使用时,Fe2+逐渐增多,除锈能力下降,因而最好逐渐增加酸洗液的浓度,同时监测Fe2+的含量,当Fe2+的体积分数达到6%~8%时应废弃更新。

5)流动冷水淋洗。

6)热水洗。

7)磷化处理。磷化液配方及处理时间、温度见表1-6-12。

8)流动冷水淋洗。

9)中和。用氢氧化钠溶液(3g/L)在60℃左右进行中和,目的是将磷化层中残存的酸性物质中和掉,以延长皂化液的使用寿命。

10)润滑(皂化)

硬脂酸钠C17H35COONa 30~60g/L

温度 55~85℃

时间 10min

如果没有硬脂酸钠,可以用肥皂,浓度为70g/L,温度为55~65℃,处理时间为30min。经过磷化—皂化处理的毛坯利用皂化后本身的热量干燥,或在75~110℃热空气中进行干燥。

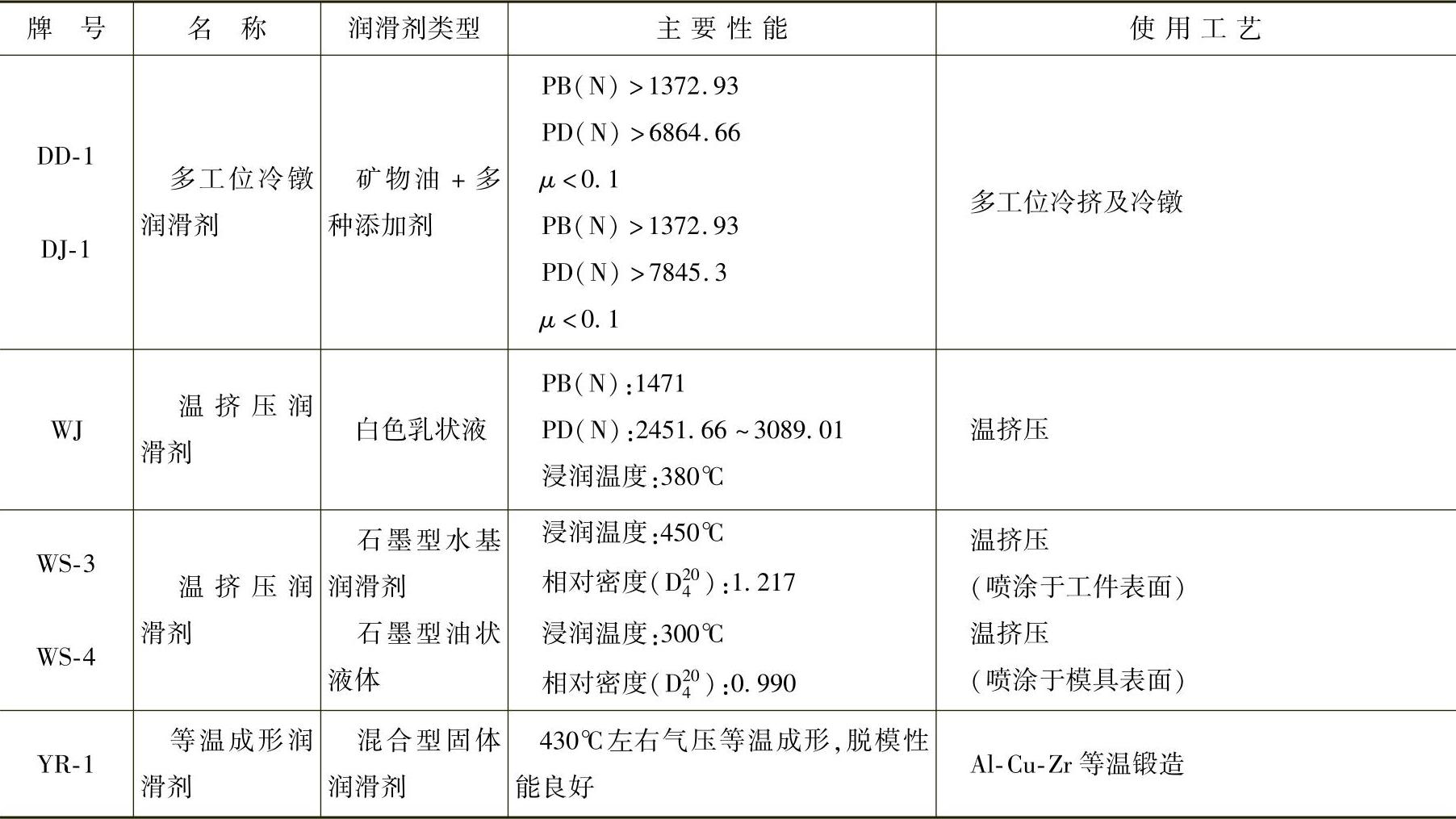

2.冷、温锻润滑剂

国内在近年来研制了不少润滑剂用于冷、温锻成形工序,主要润滑剂列于表1-6-14。

表1-6-14 冷、温锻成形用润滑剂

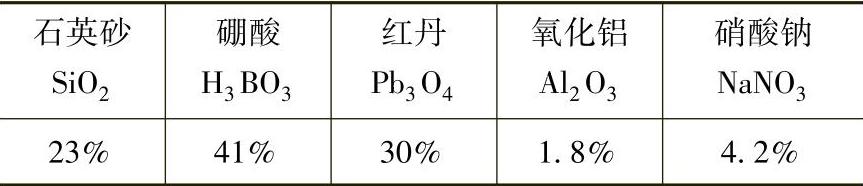

在温挤压中除了上述润滑剂外,还有低温玻璃润滑剂,其成分见表1-6-15。

表1-6-15 低温玻璃润滑剂成分

注:配方成分中的百分数为质量分数

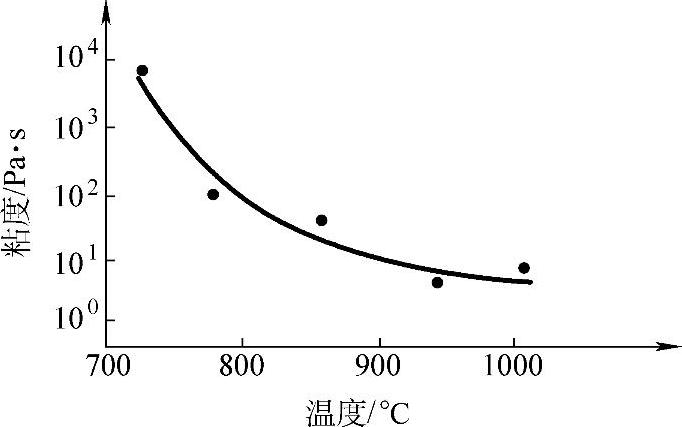

它的温度—粘度曲线如图1-6-12所示。图中曲线表明,它在800℃左右使用时性能较好。实际使用时凸模上再涂抹水基石墨,效果更好。

图1-6-12 温挤压用玻璃润滑剂的粘度曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。