1.棒料剪断机系列

近年我国棒料剪断机有所发展,沈阳市求实精密剪切机厂经过多年调研,开发出两个系列14种规格棒料剪断机。有精密的、高速的;有普通的、立式的和卧式的。其中Q45系列精密棒料剪断机和S-Q45系列精密棒料剪断生产线有6种规格,其技术规格列于表1-2-3;Q45系列普通棒料剪断机和其生产线系列有:300kN、630kN、1250kN、2200kN、2500kN、5000kN、7500kN共7种规格。

Q45系列精密棒料剪断机采用约束剪切,坯料在剪切过程中,径向和轴向都受到强力约束,迫使坯料沿着滑块运动方向平行移动,故剪切断面平整。剪切45热轧钢时,断面斜度≤1.5°,质量误差≤±0.5%,断面圆度≤0.96mm,夹持端剩余料头短,生产率比较高,剪切短料时,每分钟最多可达38~60次。该系列剪断机设有未达到规定剪切长度,不剪切的功能,因此能确保下料长度的一致性,并可实现粗料精剪。该系列精密棒料剪断机还设有自动送料、自动剪切、自动计数、PLC控制、气压不足报警、不泵油不能开机等功能。在剪切软钢时,设有预偏角功能附件。剪断机生产线还设有自动上料装置。

原沈阳锻压机床厂生产的QA42系列和Q42系列棒料剪断机由20世纪50年代结构发展而成,前者有1.6MN、2.5MN、3.15MN、4.0MN、5.0MN、6.3MN、8.0MN、10.0MN共8种规格,后者有2.5MN、3.5MN、5.0MN、10.0MN4种规格,规格系列较齐全,但结构老化。第二重型集团生产的KS系列有8种规格,第一重型集团生产的有10MN、12.5MN和16MN三种规格,其他一些锻压设备制造厂也生产中小型棒料剪断机。

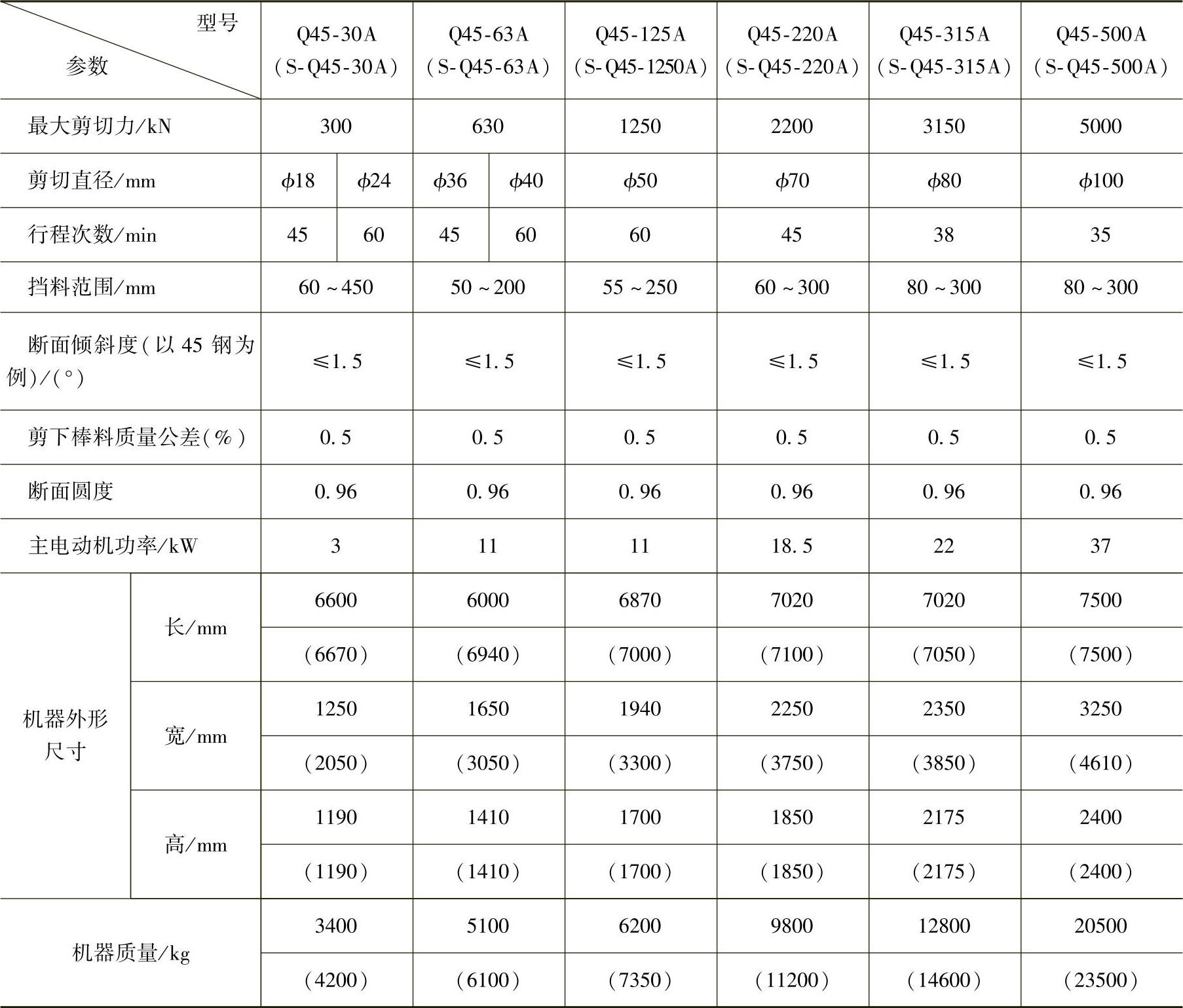

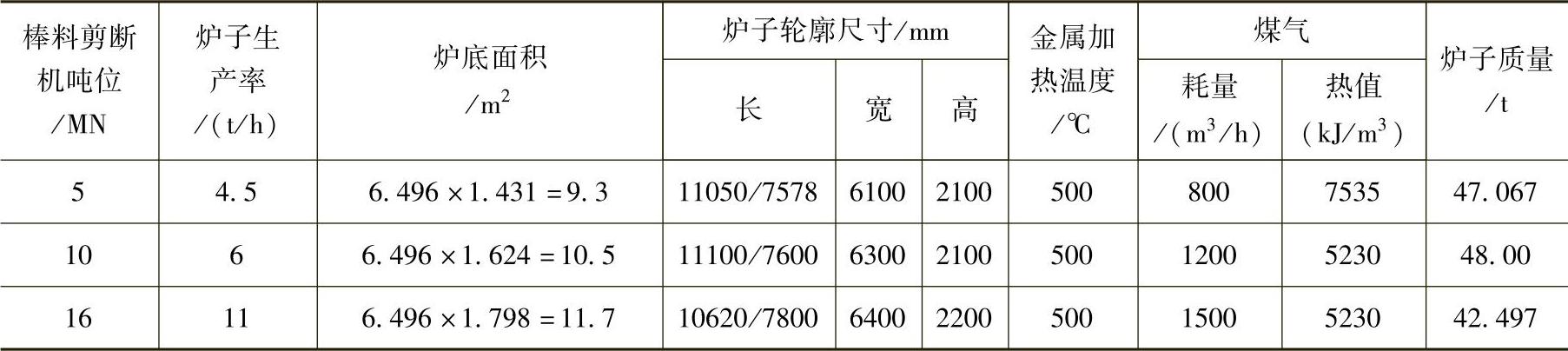

表1-2-3 Q45系列精密棒料剪断机、S-Q45系列精密棒料剪断生产线技术规格

注:括号中为S-Q45的技术规格。

KS系列棒料剪断机为引进Eumuco公司制造技术而生产的。设备结构较完善,定位档带缓冲装置,坯料定位精度较好,刀片与压紧头之间距离短,因而棒料剪切后,剩余料头短,节约材料。据制造厂资料记载:在9MN棒料剪断机上进行剪切工艺试验,热切20CrMnTi,坯料尺寸为ϕ130mm×295mm,剪切端面斜度小于1°45′,对称长度误差为1%。

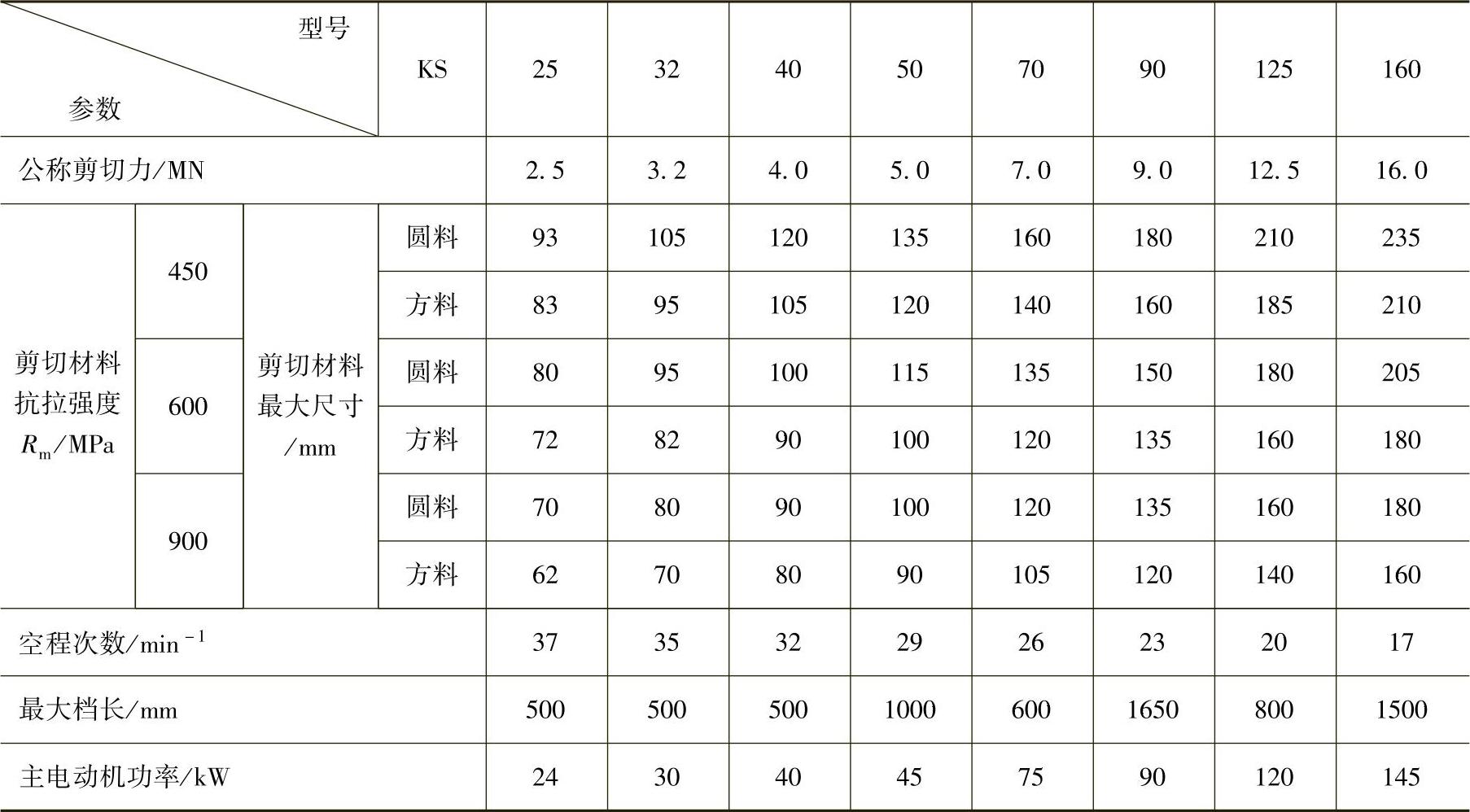

KS系列棒料剪断机的技术规格列入表1-2-4。

表1-2-4 KS系列棒料剪断机的技术规格

2.剪切力

剪切力F可用下式计算:

F=KAτb

式中 A——剪切坯料的截面积(mm2);

τb——材料的抗剪强度(MPa);

K——考虑刀片钝利情况及刀片间隙大小变化的一个系数,可取K=1.0~1.2。

对于某些材料缺乏试验数据时,可取:

τb=(0.55~0.9)Rm

对塑性高的材料取大值,塑性低的取小值,对于钢可取:

τb=(0.7~0.8)Rm

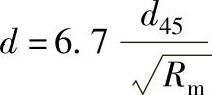

有些剪断机只给出抗拉强度Rm为450MPa冷剪切时的最大直径或边长,对于其他强度极限的材料,所能剪切的最大直径或边长可按下式换算:

式中 d——可剪切的最大棒料直径或方形截面边长(mm);

d45——抗拉强度Rm等于450MPa时可剪切棒料的最大直径或方形截面的边长(mm)。

对于其他截面形状的材料,可换算成圆形截面直径或方形截面的边长。

3.衡量剪切断面的质量和剪切精度的参数

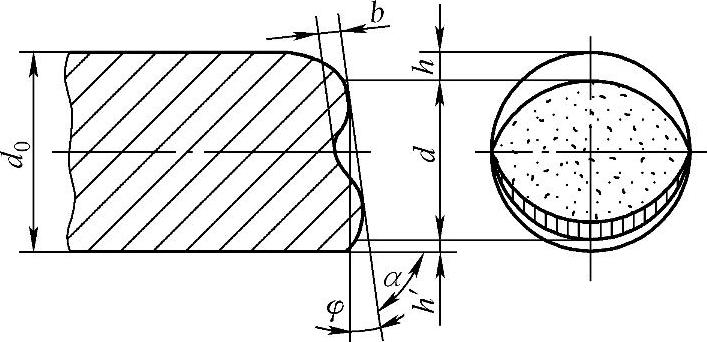

一般情况下,在剪断机、压力机上剪切的坯料,其端部有压扁、断面不圆、断面不平等现象,坯料尺寸有一定的误差,用于有飞边和开式模锻的坯料下料。剪切的坯料还可用于齿轮热精锻(带齿模锻),但不能直接用于冷挤压,冷挤压往往需要预压等工序来平整端面。图1-2-1为剪切坯料图。

图1-2-1 剪切坯料

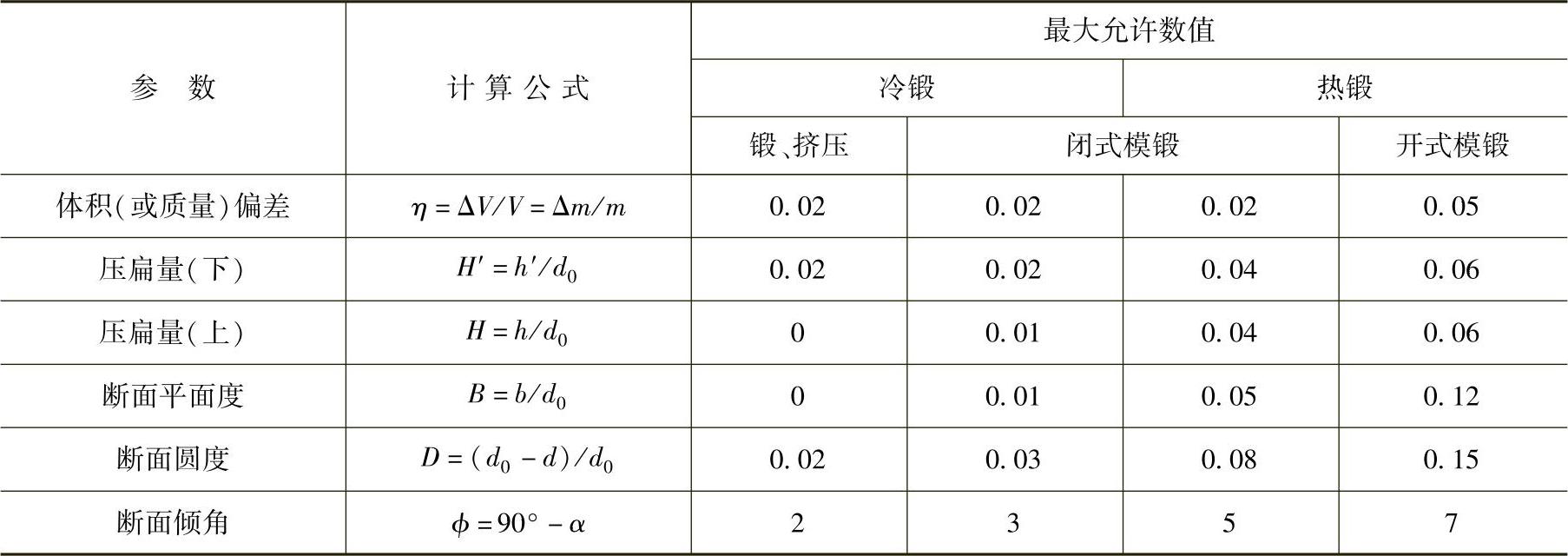

各种锻造工艺对坯料的质量要求列于表1-2-5。

表1-2-5 锻造工艺对坯料的质量要求

注:1.V——坯料的计算体积(mm3);

ΔV——坯料的实际体积与计算体积之差(mm3)。

2.其余符号见图1-2-1。

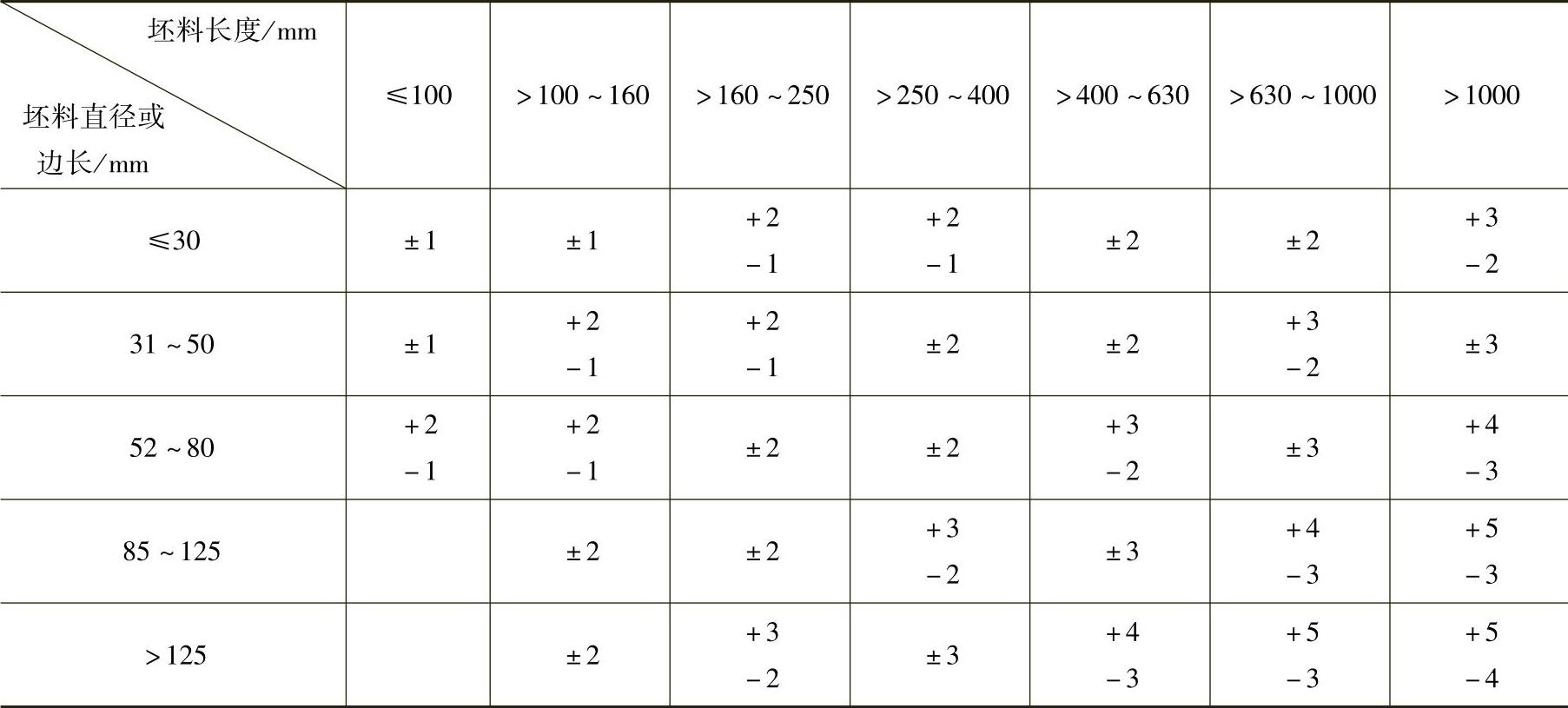

在剪断机、压力机下料,其坯料的长度公差列入表1-2-6。

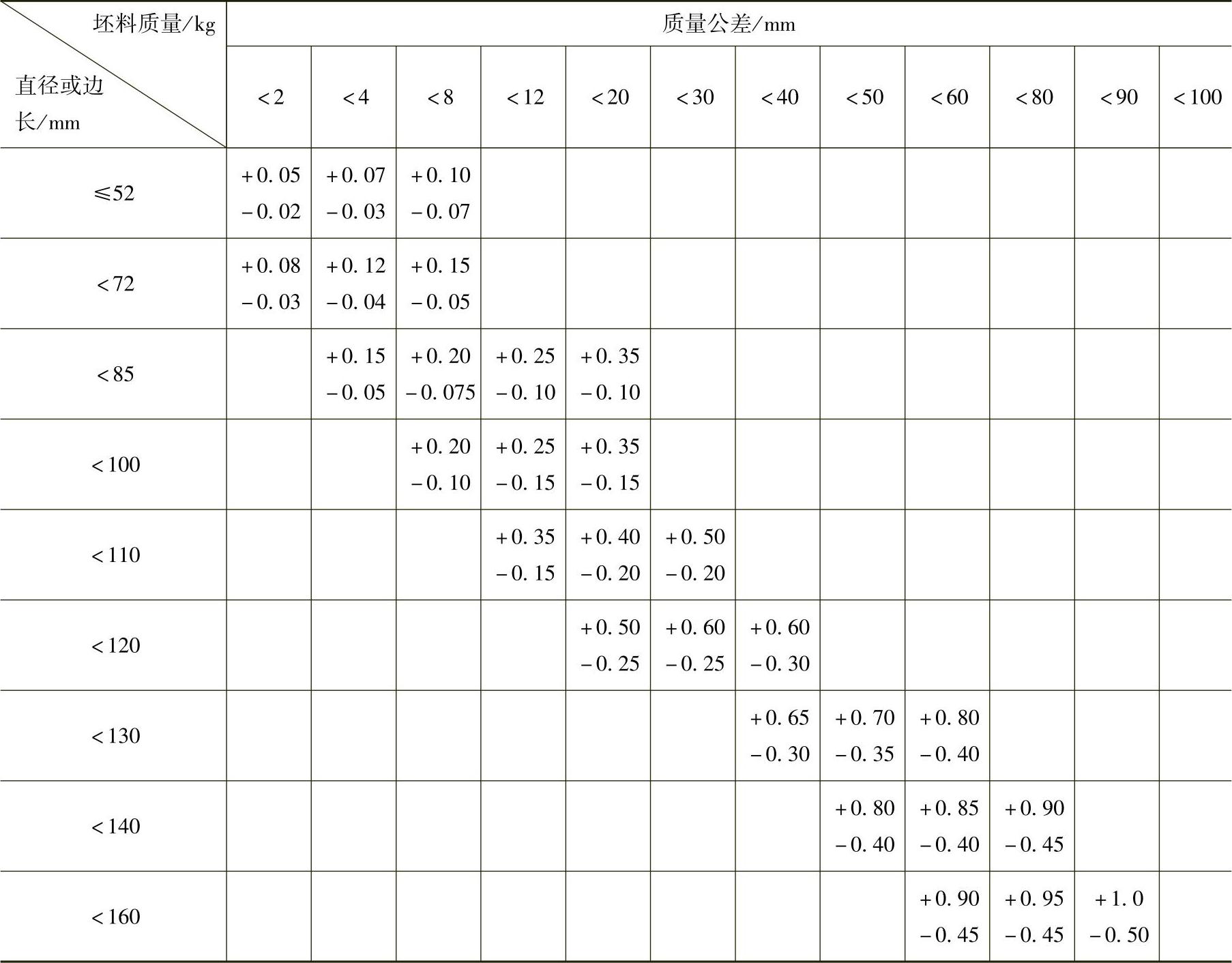

在剪断机、压力机、锯床下料等按质量验收的坯料,其质量公差见表1-2-7。

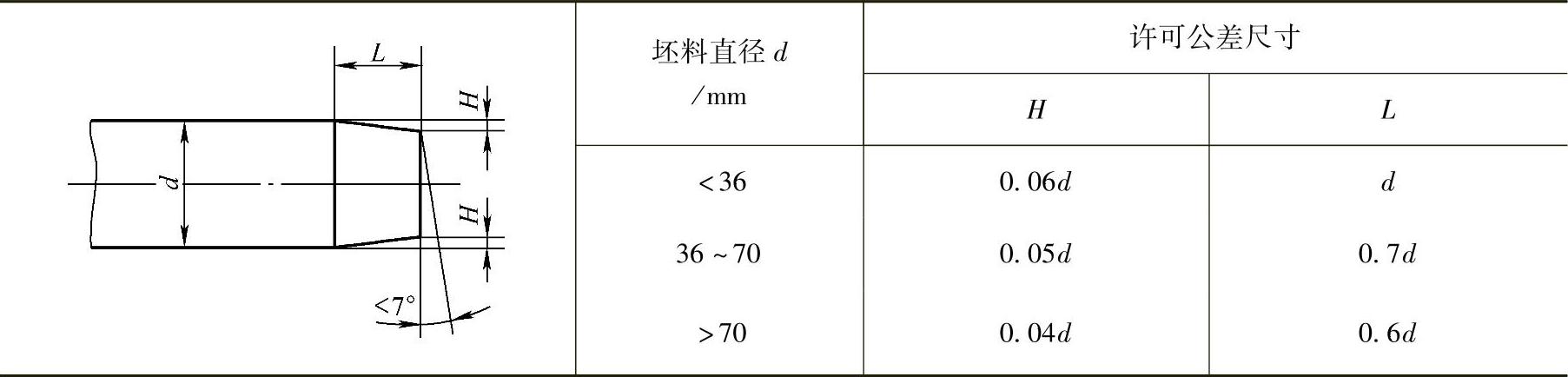

在剪断机、压力机上剪切的坯料,其端部变形许可值,应符合表1-2-8的规定。

4.热剪切下料

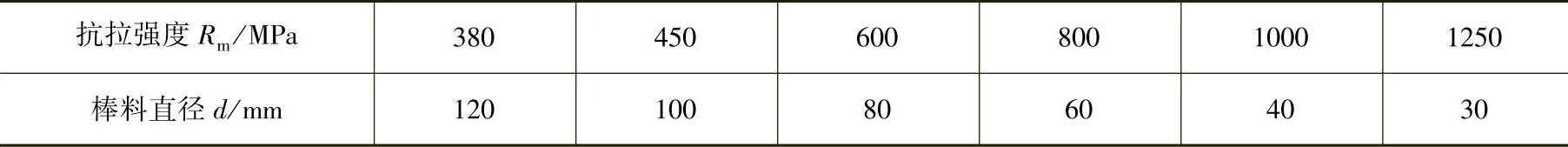

可根据钢材的抗拉强度和直径大小(见表1-2-9),将棒料预热至400~500℃。

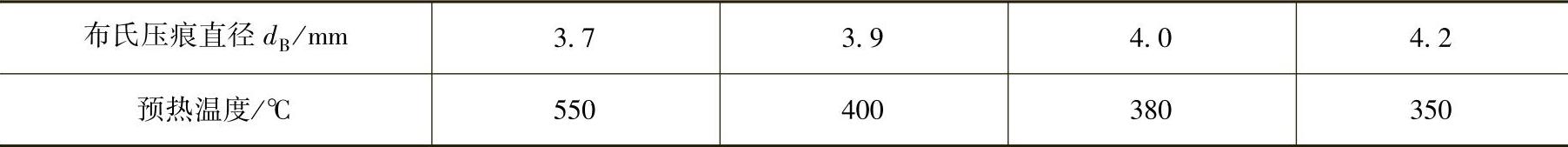

预热温度的高低与材料硬度有关,硬度越高,预热温度也应越高(见表1-2-10)。

将低碳钢加热至250~350℃可以得到较为匀整的切割端面,即所谓蓝脆下料。含锰量高的钢、铬钢和其他牌号直径比较大的合金钢,剪切前必须预热,这些钢如果冷切,在切口处会产生裂纹,而导致锻件产生缺陷。

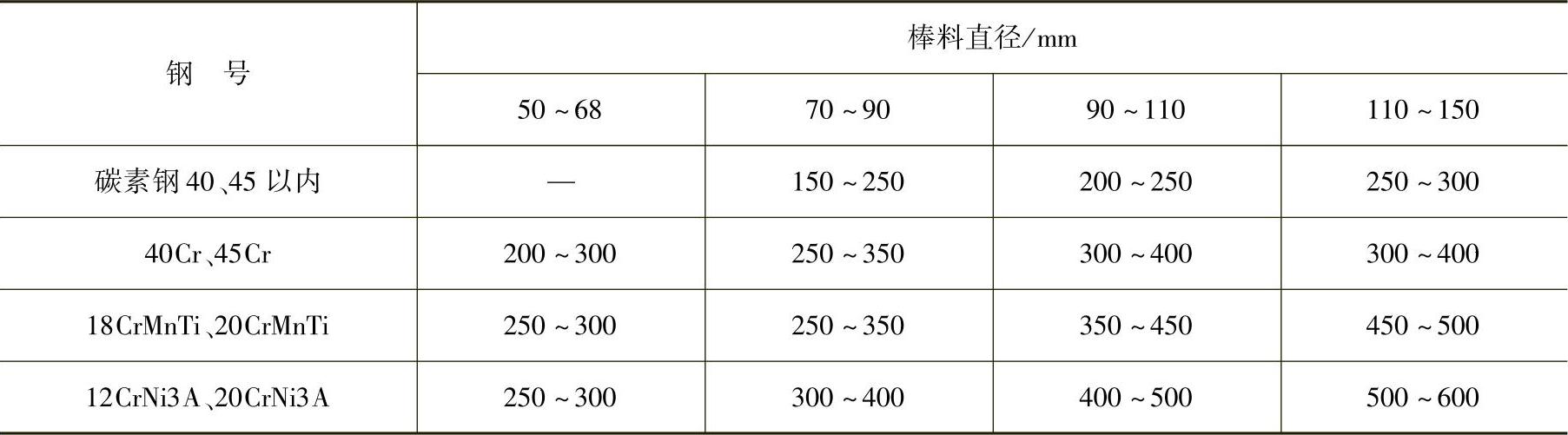

几种常用钢材棒料的预热温度与直径范围列于表1-2-11。

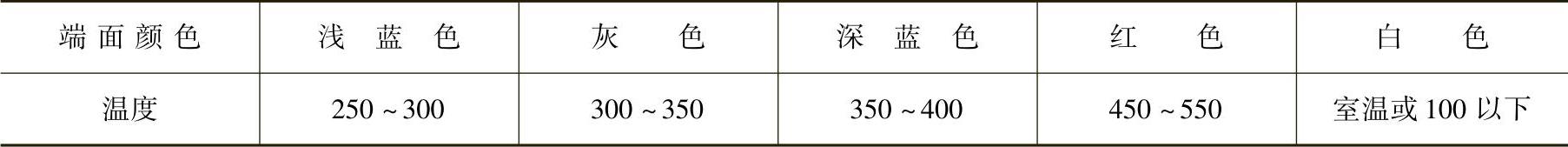

用热电偶很难测出棒料预热的正确温度,可根据棒料剪切后的端面颜色判断,见表1-2-12。

剪切前棒料加热可采用火焰炉、电阻炉、感应加热或直接电阻加热,也可用远红外加热等。但长棒料的弯曲度大于3/1000时,穿过一系列感应线圈时会发生困难,其他加热方式则不受此限制。最经济和用得最广的是煤气火焰炉加热。

表1-2-6 剪断机、压力机下料坯料的长度公差

注:按长度验收的坯料,其长度以两端面间的短边为准。

表1-2-7 剪断机、压力机、锯床下料坯料的质量公差

表1-2-8 剪切端部变形公差

表1-2-9 棒料的抗拉强度与直径

表1-2-10 材料硬度与预热温度

表1-2-11 钢材棒料预热温度 (单位:℃)

注:炉温应保持在600℃左右。

表1-2-12 由端面颜色判断棒料预热温度 (单位:℃)

火焰炉可用推杆式、传送带式、步进式和多段隧道式。用得最广的是传送带式炉,设计最高炉温为600~700℃,炉子工作温度一般在400~500℃之间,当燃用重油时,由于炉子是低温工作,重油雾化不良,导致烟雾弥漫,单位热耗比煤气炉大。当采用多段隧道式炉时,重油能完全燃烧,车间环境卫生条件得以改善。

传送带式机械化棒料预热炉的基本参数列入表1-2-13。

关于采用电加热:(https://www.xing528.com)

①工频感应加热电炉加热。东汽公司锻造厂和丹江口湖北神力锻造厂的5MN、12.5MN棒料剪断机均配备有750kW工频感应加热电炉加热待剪棒料。但因工频感应加热电炉无专业厂生产,加之成套装置的价格不低,且现有更先进的中频感应加热电炉可供选用,国内使用厂家较少。

②中频感应加热电炉加热。由于中频技术发展迅速,棒料剪断机采用中频电炉加热,愈来愈普遍。南汽西岗锻造厂KS-90型9MN棒料剪断机配有250kW、1kHz晶闸管中频电源设备两台(在工厂设计中能用1台500kW电源,不推荐用2台250kW电源代替,其余类推)。河南中原轴件厂10MN棒料剪断机配有KGPS750型750kW、500~700Hz晶闸管中频电源设备1台;山东济宁推土机有限公司10MN棒料剪断机配有500kW、1kHz晶闸管中频电源设备;洛阳轴承厂从日本栗本铁工所(KURIMOTO LTD)进口的SB-200型2MN棒料剪断机下料线,配有400kW、3kHz晶闸管中频电源设备。下料温度500~600℃,坯料直径30~50mm。以上各厂使用情况均良好。

晶闸管中频电源设备功率的计算:

Q=Ptc

式中 P——棒料剪断机生产率(t/h);

c——钢的比热容(kJ/kg·K);

t——钢的加热温度(℃)。

假定10MN棒料剪断机的平均生产率为10t/h,一般剪切前,钢的加热温度在400℃以下,当钢的加热温度在400℃时,钢的比热容为0.54kJ/kg·K。

表1-2-13 棒料预热用机械化煤气炉的基本参数

所需加热炉功率q=[10.000×(400-20)×0.129/860]kW=570kW,晶闸管中频电源感应加热炉的总效率一般在0.65~0.75之间。Q=[570/(0.65~0.75)]kW=760~877kW。取整数,采用中频功率系列中最接近的规格即可。

个别特殊钢硬质棒料,因材料本身比较脆,剪切时断面上易产生裂纹,不利于锻造。普通钢棒料(w(C)>0.25%C碳钢和锰钢),当室外温度低于10℃时,为避免应力裂纹,一般应由室外搬入车间存放一昼夜,若室内温度仍低于10℃,则应采用预热。在这两种情况下,加热方法之一是采用蒸汽或沸水,把材料浸在80~90℃水中,边温暖、边剪切,可防止产生裂纹。

在20~100℃的温度范围内,钢材抗拉强度不会有重大的变化,但它可以大大改善冲击性能。

5.刀片设计与刀片间隙

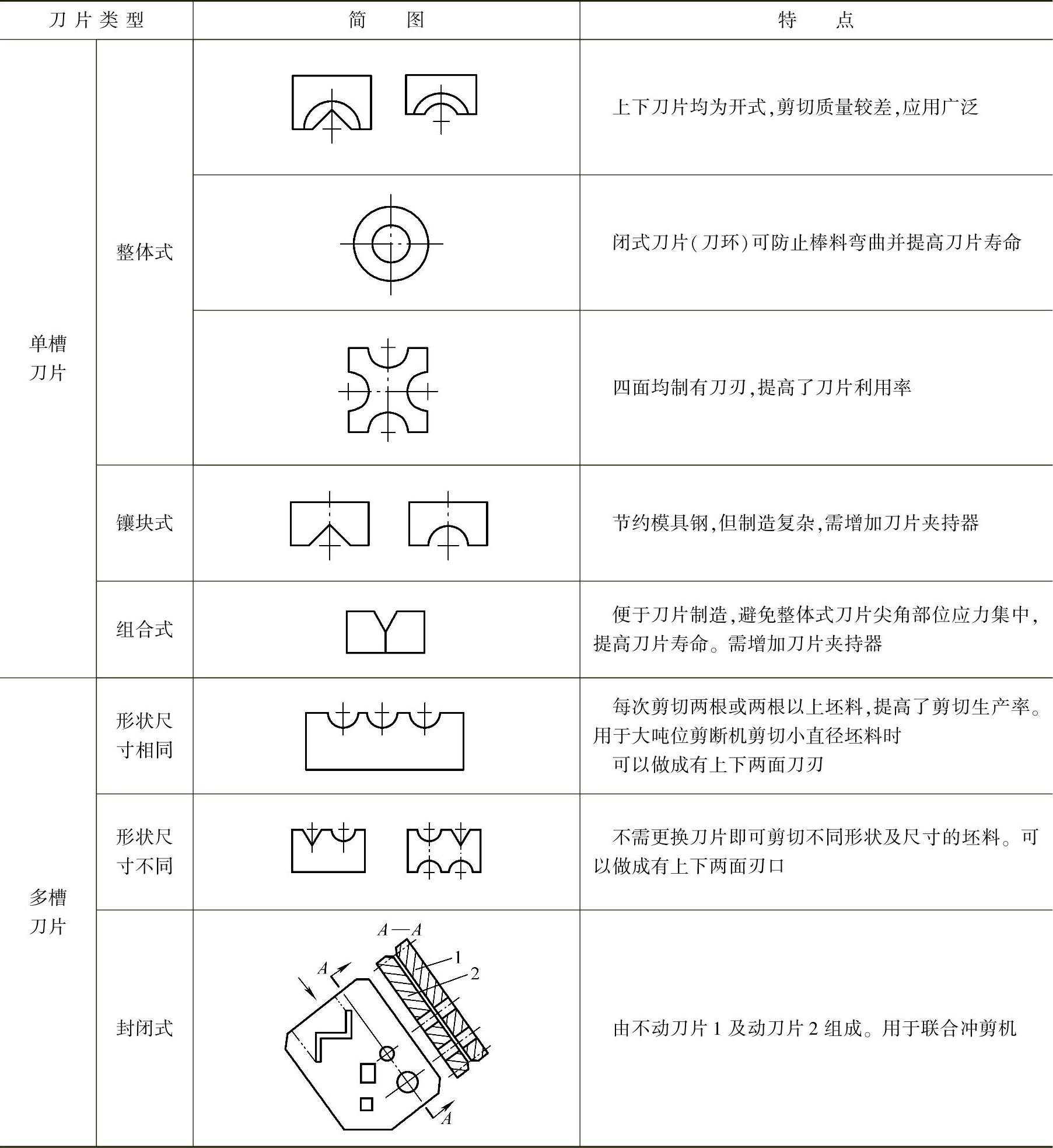

刀片的类型与特点见表1-2-14。

表1-2-14 刀片的类型与特点

单槽下料时,长棒料对准前定位挡板较准确,下料精度较高。多槽下料时,剪断机送料辊道的辊子槽数要与刀片槽数相适应。多槽下料,由于原材料长短不齐,会影响最后一件的压紧,使剪断机受力不均;原材料弯曲,影响定位的准确性,影响剪切同时进行,造成先后剪切,影响刀片寿命。因而单槽下料应用广泛。同时剪切两根时,则其生产率是单根的1.5倍。

刀片设计主要根据剪断机的装模空间与剪切坯料的形状及尺寸。

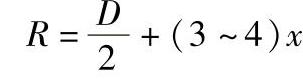

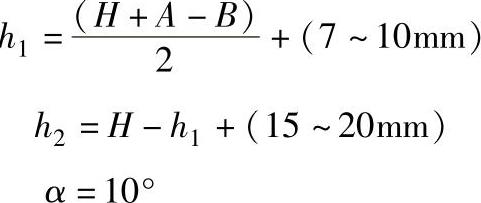

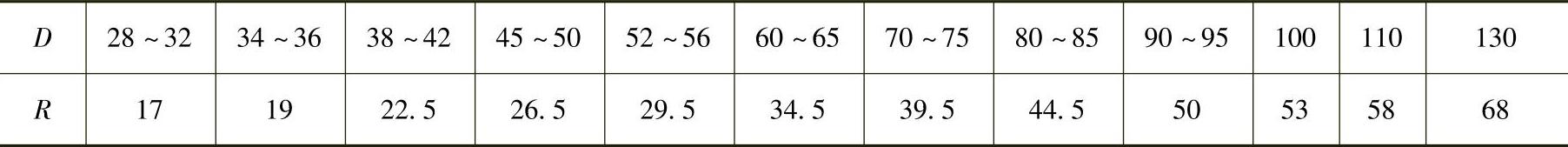

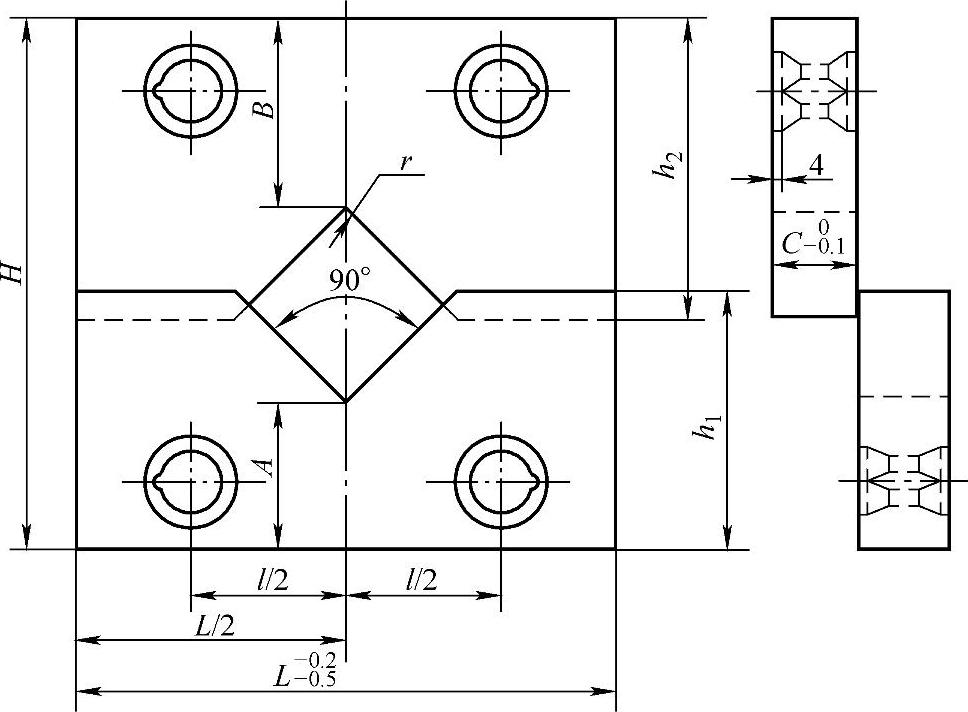

1)圆形刃口刀片(见图1-2-2)可按下式计算:

式中 D——剪切坯料直径(mm);

x——剪切坯料正偏差(mm)。也可按表1-2-15查得。

图1-2-2 圆形刃口刀片结构

图1-2-2中的A值按剪断机规格选取:

5MN棒料剪断机A=120~130mm

10MN棒料剪断机A=130~140mm

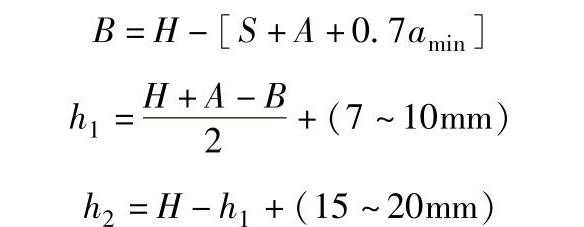

B=H-[S+A+(0.3~0.32)Dmin]

式中 H——刀片最大开口高度(mm);

S——刀片行程(mm);

Dmin——同一刀片剪切坯料最小直径(mm)。

剪切过程中,当上刀片(活动刀片)在最高位置时,上下刀片仍应有15~20mm的重叠距离(导程),以便导向:

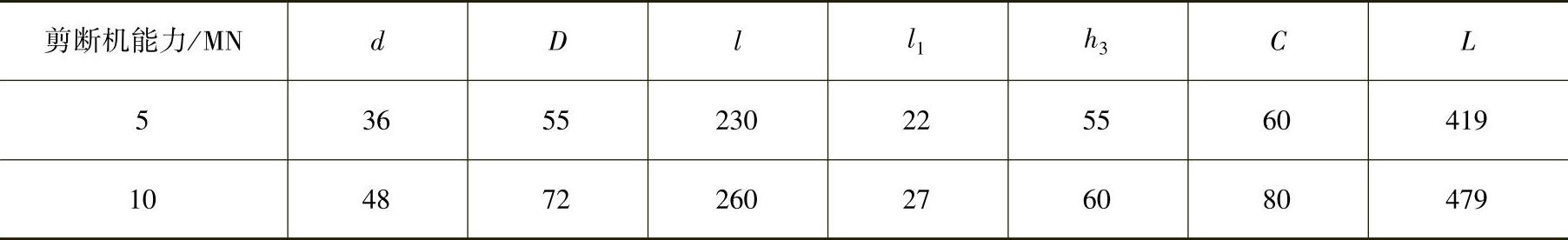

其他尺寸见表1-2-16。

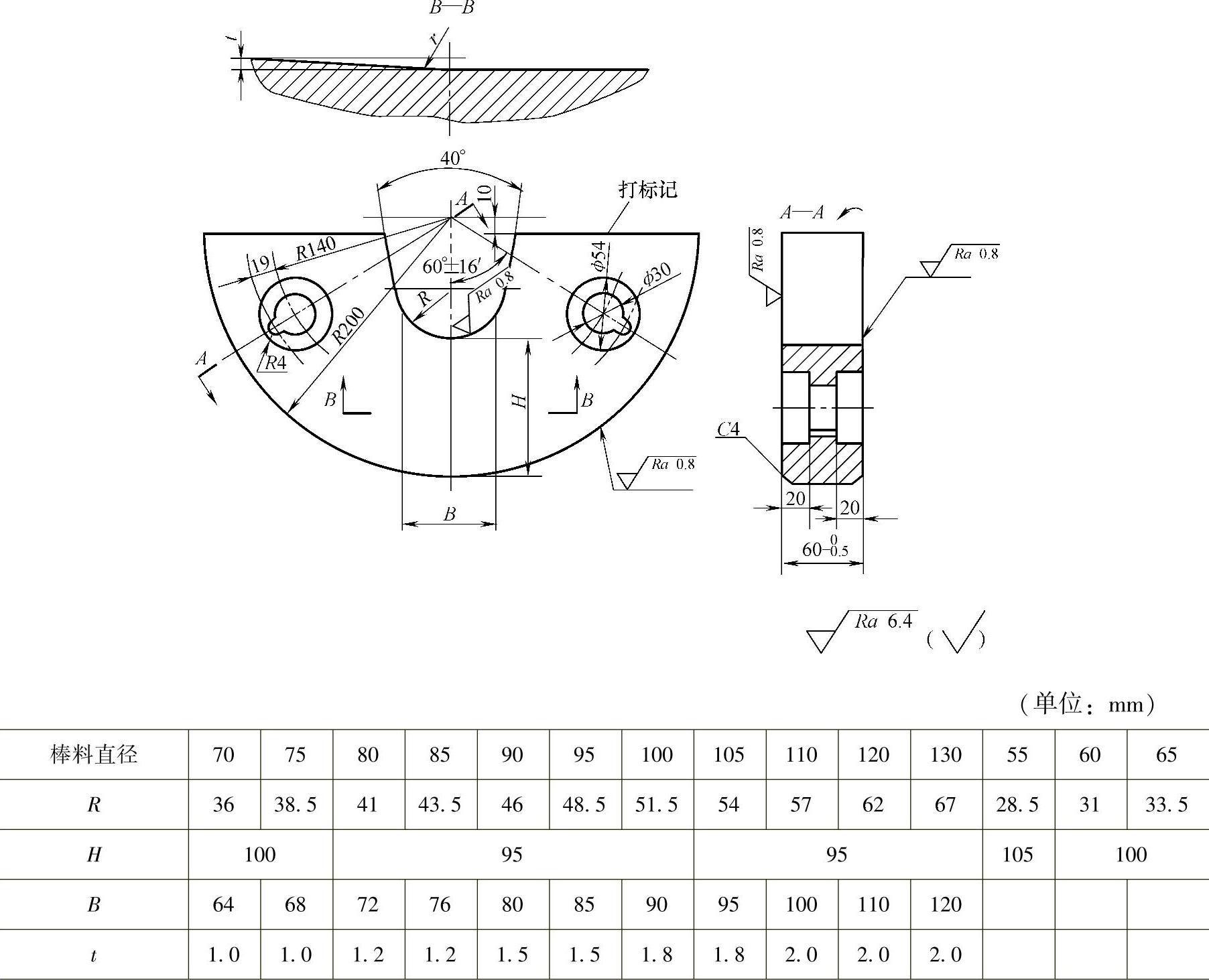

2)方形刃口刀片(见图1-2-3)。方形刃口刀片尺寸按下式计算:

r≥0.1a

a=110~120mm(5~10MN剪断机)

式中 a——方料边长(mm);

H——刀片最大开口高度(mm);

S——刀片行程(mm);

amin——同一刀片剪切方料最小边长(mm),允

许剪切方料最大边长amax≤1.25amin。

剪切时,方形刃口刀片能将坯料四周箍紧,坯料受力较均匀,而圆形刃口刀片,坯料处于上下受压状况,因而冷剪切a与d的大小相同时,方料开裂少,而圆料开裂多。

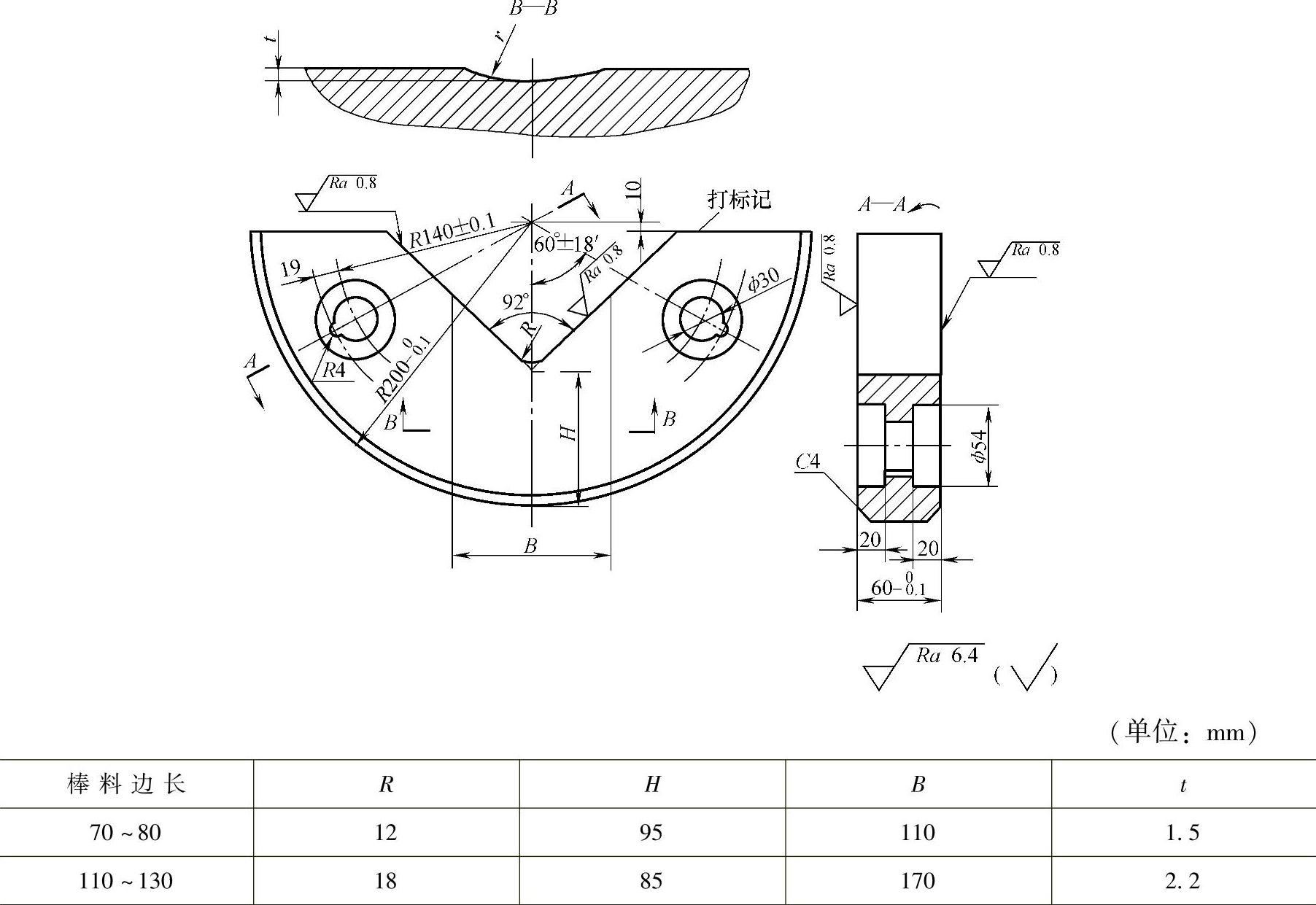

3)刀片镶块。在大量生产中为节约模具钢,常采用镶块刀片。图1-2-4和图1-2-5为某厂剪切圆料和方料用的刀片镶块。镶块有ϕ270mm×40mm和ϕ400mm×60mm两种,材料6Cr3VSi,淬火硬度48~52HRC。

表1-2-15 刀片刃口半径R (单位:mm)

表1-2-16 圆形刃口刀片尺寸

为便于刀片的安装与间隙的调整,在刀片镶块作出间隙t(见图1-2-4和图1-2-5)。

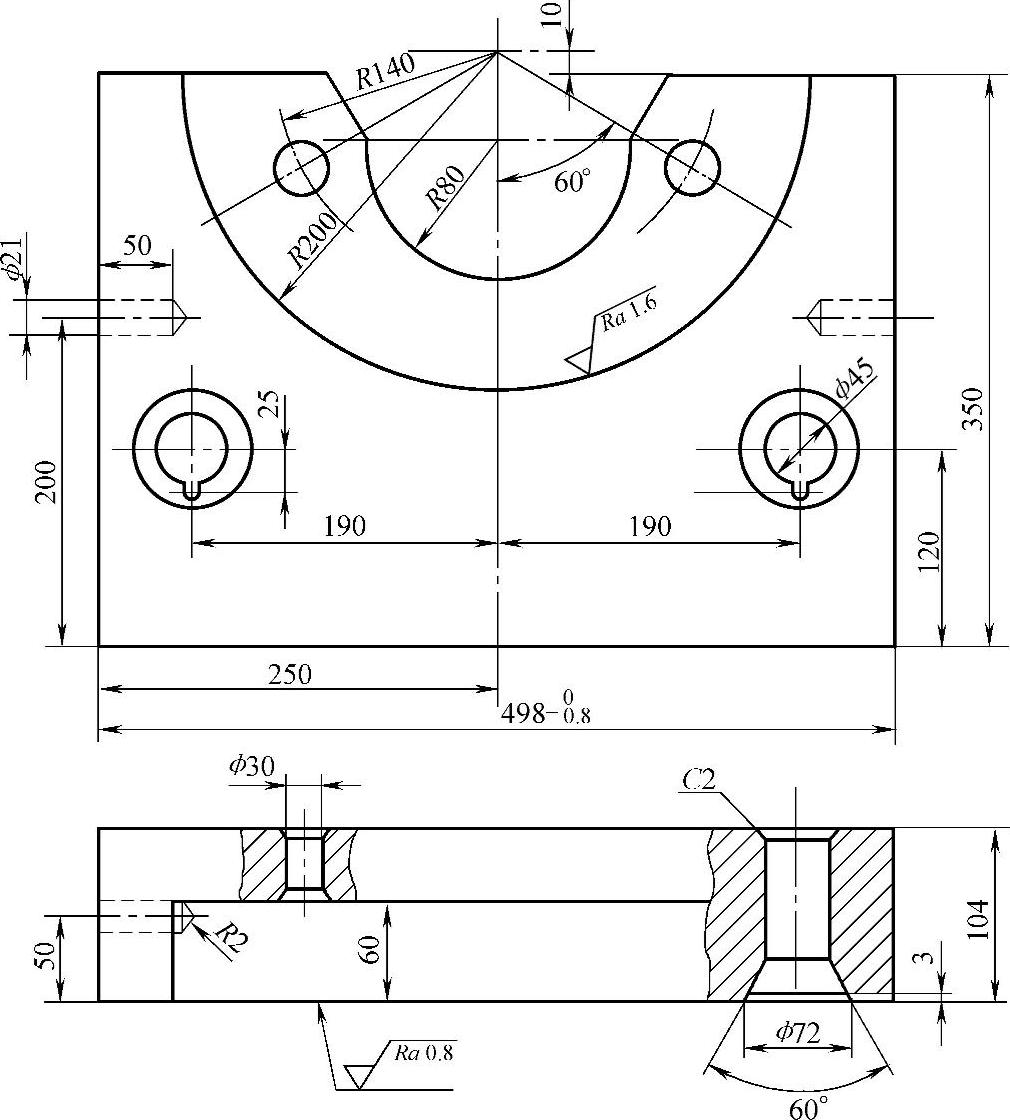

刀(片)座相当于整体刀片外廓,KS-90型棒料剪断机的上刀座示于图1-2-6。

图1-2-3 方形刀口刀片

图1-2-4 剪切圆料的刀片镶块ϕ400mm×60mm

图1-2-5 剪切方料的刀片镶块ϕ400mm×60mm

图1-2-6 KS-90型棒料剪断机上刀座

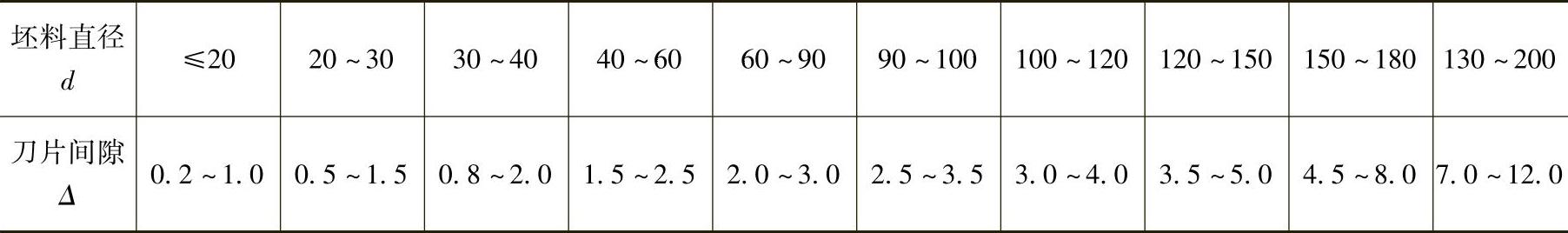

4)剪切间隙。上下刀片之间应保持着间隙Δ,这是剪切时棒料断开的必要条件。保证剪切后坯料端头允许变形值的最佳间隙见表1-2-17。材料越硬、直径或厚度越大,取大值,反之取小值。热切时,温度越高,间隙越小。剪切方料、扁料(按厚度)取小一级。

表1-2-17 刀片间隙Δ (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。