1.高速度

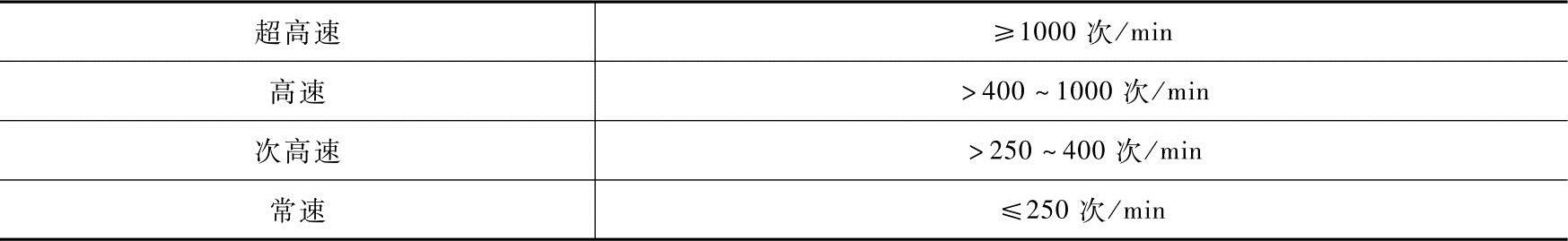

在日本,将SPM×S=90000mm/min作为高速压力机的最低限值(SPM—Stroke Per Mi-nuter,即滑块每分钟行程次数,S为滑块行程),目前最高的滑块行程次数为4000次/min(行程8mm、公称力100kN),尚达不到日本的最低限值。表7-1是某些公司对公称力600kN以下的小型高速压力机做的划分,划分时未考虑滑块行程。

表7-1 600kN以下高速压力机划分

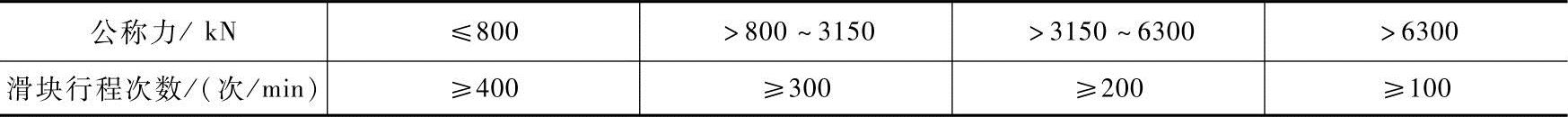

大量实验数据表明,压力机行程次数达到400次/min时会出现共振。不少专家学者认为将400次/min以上定为高速比较恰当。在我国,2008年国家标准化管理委员会批准成立了“全国锻压机械标准化技术委员会数控高速压力机工作组(SCA/TC220/WG1)”,该组设在江苏省徐州锻压机床厂集团有限公司(以下简称“徐锻集团”),开展高速压力机相关国家标准的制定工作。在由徐锻集团和济南铸造锻压力机械研究所有限公司(以下简称“济南铸锻所”)共同起草的《闭式高速精密压力机技术条件》中,依照公称力和滑块行程次数对高速压力机进行了界定(见表7-2)。

表7-2 高速压力机划分(按吨位)

目前实际使用的滑块行程次数为:

微电机定转子:200~400次/min;

集成电路引线框架:300~500次/min;

接插件端子:800~1300次/min;

金属薄片冲裁:1500~2500次/min。

此外,也有学者建议将与压力机配套的送料机的送料速度,作为衡量压力机是否为高速的参考指标。由于送料速度与送料步距、送料宽度、送料精度等指标相关,因此,很难给出具体的参考指标。(https://www.xing528.com)

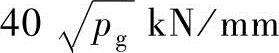

2.高刚度

高速压力机裁时,在冲头冲断板料的瞬间,压力机各部分的弹性变形能转化为动能突然释放,使冲头急速冲断板料并向凹模突进,直接影响冲裁质量和模具寿命,因此高速压力机需要较高的刚度。高速压力机的刚度决定了动态精度及振动特性,没有具体的标准,一般将通用闭式压力机的二分之一变形量作为最低标准(即为通用闭式压力机刚度的两倍,约为1000~1400kN/mm)。在起草的《闭式高速精密压力机技术条件》中,要求高速压力机的刚度值不低于 (Pg为压力机公称力,kN),同时要求,压力机滑块和工作台板的挠度公差不大于0.15/1000mm。随着冲压零件技术水平的提高,高速压力机的刚度呈现逐步提高的趋势。

(Pg为压力机公称力,kN),同时要求,压力机滑块和工作台板的挠度公差不大于0.15/1000mm。随着冲压零件技术水平的提高,高速压力机的刚度呈现逐步提高的趋势。

3.高精度

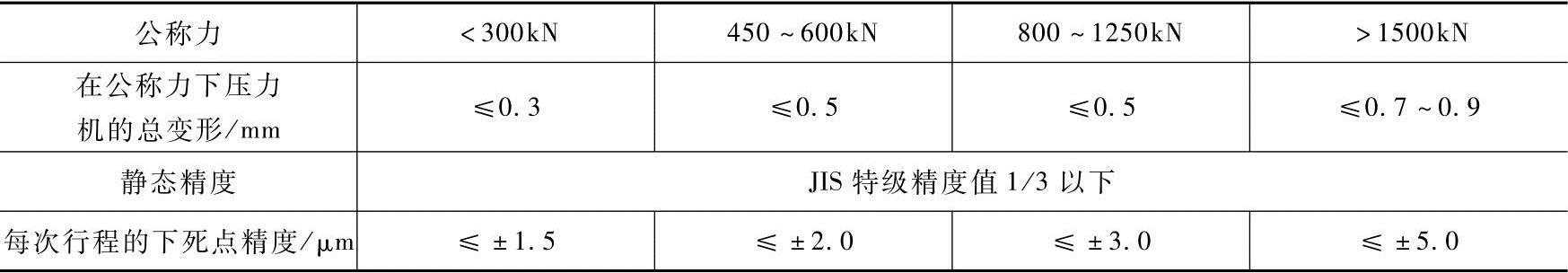

高速压力机的精度包括各项静态精度和动态精度(下死点动态重复精度),将直接影响冲压件的尺寸精度和模具的使用寿命。高速压力机的各项静态精度指标,最低应达到日本JISB6402:1997《机械压力机-精度检查》标准中的特级精度以上。高速压力机的各项静态精度指标与其零部件的制造水平有关。日本能率制作所提出的高速压力机的基本精度指标见表7-3。

表7-3 高速压力机的基本精度

动态精度不同于静态精度,没有统一的标准(包括数据和测试方法)。除去锁紧不够可靠以外,影响动态精度的主要因素为转速和温度的变化。国外对控制动态精度采取了不少措施,如采用动态补偿机构、多连杆驱动机构、低密度高强度材料、恒温润滑系统和低膨胀系数材料等。冲压不同的产品对高速压力机的精度要求是不同的。一般而言,冲压含有微成形工序的零件,冲压较薄的零件,对动态精度的要求较高。

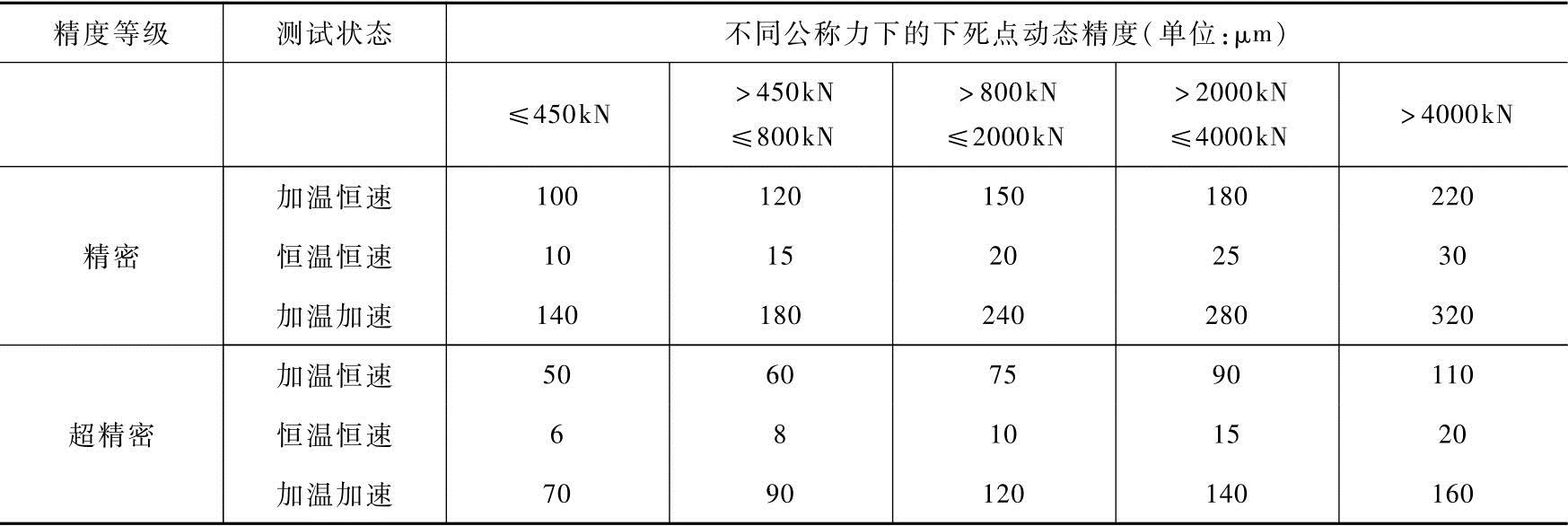

我国高速压力机执行JB/T 8782—1998《闭式高速精密压力机 精度》标准,其中工作台和滑块的平面度,参照日本JIS B 6402:1997《机械压力机-精度检查》标准中的一级精度,工作台面对滑块底平面的平行度、滑块上下运动对工作台的垂直度,参照日本标准中的特级精度。2011年在由徐锻集团、济南锋铸造锻压机械研究所有限公司、扬州锻压力机床股份有限公司(以下简称“扬锻集团”)和铸锻所起草的《闭式高速精密压力机精度》中,首次将高速压力机分为高速精密压力机和高速超精密压力机,分别制定出了不同的精度标准。其中高速精密压力机参照或接近日本JISB6402:1997《压力机精度检查》标准中的特级精度,而将特级精度的数值进一步提高,作为高速超精密压力机的精度指标。同时,在该标准中按高速压力机吨位给出了“加温恒速”、“恒温恒速”、“加温加速”状态下的下死点动态精度数值(见表7-4)。

表7-4 下死点动态精度数值

4.与周边设备的集成

高速压力机要和卷料料架、校平机、送料机、模具及废料回收装置等,共同构成冲压生产线以完成冲压工作。这就要求高速压力机在机械和电器上能与周边设备衔接,实现对冲压过程的监测(如生产计数、材料状态、材料厚度、送料线高度、冲压力、行程次数、行程、下死点位置、气动系统压力、润滑系统的温度和流量等)和控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。