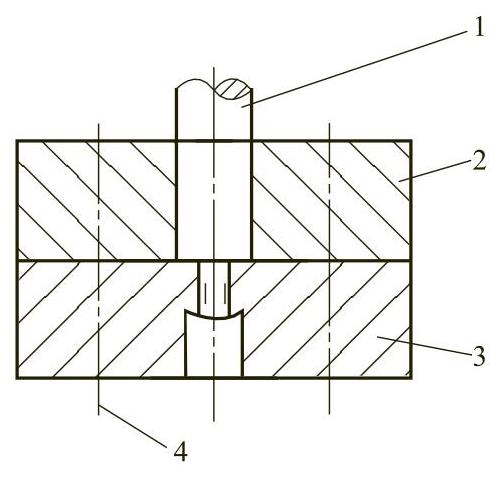

【摘要】:微成形模具与传统模具相比,对模具加工、模具组装和冲压设备的要求进一步提高,甚至苛刻。各种微细加工技术的发展,使微成形模具制造成为可能。因此,微成形模具零件的加工和配合精度,往往需要达到微米或更高的精密级别。对微成形冲压设备要求具有很高的位置控制精度和下死点精度。图6-2 微挤压成形模具1—凸模 2—上半凹模 3—下半凹模 4—螺栓微挤压成形模具主要由凸模与凹模组成。

微成形模具与传统模具相比,对模具加工、模具组装和冲压设备的要求进一步提高,甚至苛刻。但是,微成形模具还是基于传统模具,传统模具有着成熟的工艺和实验方法,为微成形模具的研制奠定了坚实基础。各种微细加工技术的发展,使微成形模具制造成为可能。

微成形产品比普通产品要小很多,但在产品的尺寸和外观上却有着更严格的要求。因此,微成形模具零件的加工和配合精度,往往需要达到微米或更高的精密级别。模具及相关配套件是微成形冲压的基础,关系到微成形产品的实际应用。薄板微成形件的生产批量较大,虽然尺寸都很小,强度较低,但对尺寸精度和表面粗糙度的要求却都很高,需要专门的夹持和定位装置。对微成形冲压设备要求具有很高的位置控制精度和下死点精度。

图6-2 微挤压成形模具(https://www.xing528.com)

1—凸模 2—上半凹模 3—下半凹模 4—螺栓

微挤压成形模具(见图6-2)主要由凸模与凹模组成。设计时借鉴了传统模具的设计方法,并结合微成形装置的尺寸和结构特点,在保证微成形模具具有足够强度的前提下,选择适合成形装置的模具尺寸。凹模与安装面采用六角螺栓固定。为便于退出挤压件,凹模采用横向分割式,即将凹模分为上半凹模与下半凹模,为避免挤压时材料进入两个半凹模配合表面的间隙内,应对两个配合表面进行磨光处理。通过改变凸模与凹模型腔的形状、尺寸及结构,还可以成形其他不同三维结构的微形零件,从而扩大成形装置的应用范围。

微挤压成形技术作为一种近净成形技术,在难加工材料及复杂构件的加工中具有明显的优点。目前,国外对该技术的成形装置研究已取得了突破性的成果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。