模具设计成功与否,直接影响其生产效率和产品尺寸的稳定性,如果模具设计有缺陷,制造完成后通过整修有时也很难纠正过来。模具设计时,要充分考虑产品的工艺性,仔细解读产品要求,冲压排样和模具工作零件设计的合理与否至关重要。

1.产品的工艺性

在模具设计前,要对产品工艺性进行评估,若有问题需及时提出。有时产品尚能做一些相应改动,若不能改则在工艺上能否完善。如产品上有压薄,且压薄处有折弯,评估时若认为折弯处可能开裂,就需要提出可否将压薄量减少或将折弯R角加大。若这些在产品上无法改动,就要考虑采用异型材(因压薄时材料会硬化,折弯时易产生开裂)。

2.仔细解读产品图样

仔细解读产品图样。有无特殊要求,如无毛刺要求,对冲裁方向明确要求等。若没有,就要及时确认。应避免模具加工后才发现与产品要求不符,需要增加后道工序进行补救。

3.排样设计

在模具设计中合理排样最为重要。排样设计因人而异,与模具设计人员的经验和水平有关。排样时通常从以下几方面考虑。

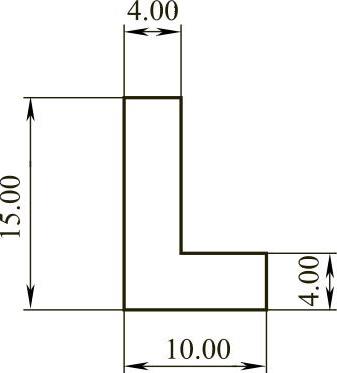

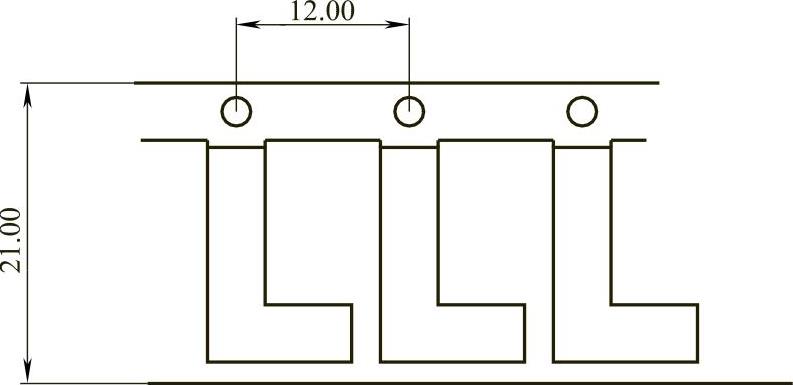

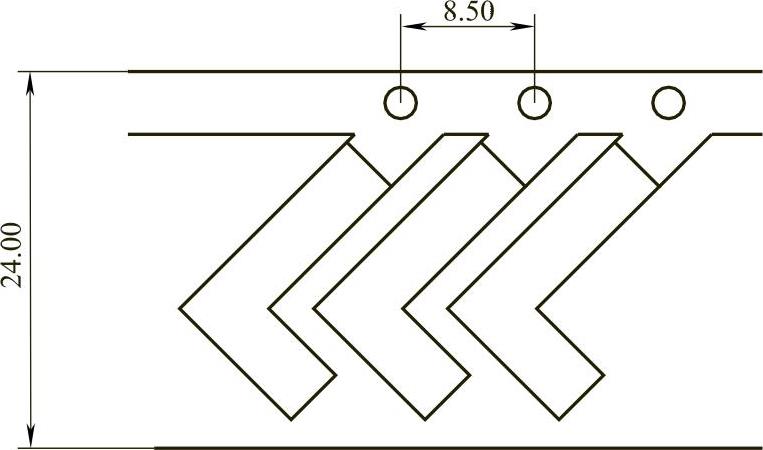

(1)材料利用率 在保证生产稳定性的前提下,尽量提高材料利用率,材料利用率直接关系到产品成本。不同的排样方式会产生不同的结果,以两种排样方式加以说明。图5-26所示为产品图样1,图5-27所示为排样1方式,材料利用率为33.33%,图5-28所示为排样2方式,材料利用率为42.97%。

图5-26 产品图样1

图5-27 排样1(利用率33.33%)

图5-28 排样2(利用率42.97%)

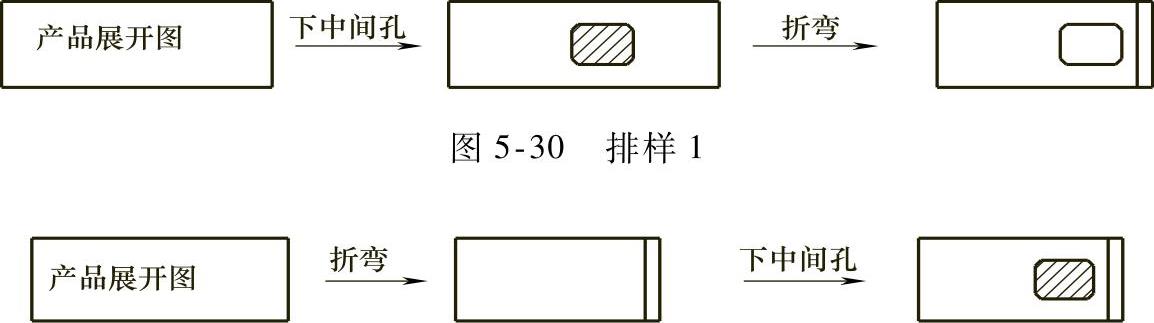

(2)工艺顺序 图5-29所示为产品图2,由图可知,产品需冲裁(下料)中间孔和折

弯,因此,需要考虑下料和折弯的先后顺序是否合理,零件的强度是否足够。

在图5-30所示的排样1方式中,采用先下中间方孔再折弯的方式,由于中间孔距折弯边较近,折弯时会产生变形,因此实际排样中采用图5-31所示的排样2方式。

(3)下料是否产生跳屑 下料形状应尽量复杂些,以增大下料在下模中的卡紧力,防止由于下料形状过于简单,在下模中卡紧力不够而产生跳屑。

(https://www.xing528.com)

(https://www.xing528.com)

图5-29 产品图2

图5-31 排样2

(4)送料是否顺畅 折弯后的让位空间要考虑制件回弹,让位空间尽量留多一些。每隔一定长度产品要加上浮料,保证送料顺畅。

(5)框口的设计 框口间要根据受力留出足够空间,要保证模板刚度,避免生产时出现框口变形。

(6)卸料弹簧的设计 卸料弹簧的作用,主要是压住材料,以免在冲裁和折弯时滑动,造成产品质量不稳定。卸料弹簧要均匀布置,压力中心尽量在模具中间,以免影响模具在冲压时的平稳性。

4.模具零件设计

电子件模具冲压速度比较高,要求精度也很高,因此设计的模具工作零件精度要求也很高,尽量采用磨床和线切割加工。这两种加工方式精度较高,能达到±0.002mm。尽量不考虑放电加工,放电加工精度很难保证,还需加工电极,成本也相对较高。

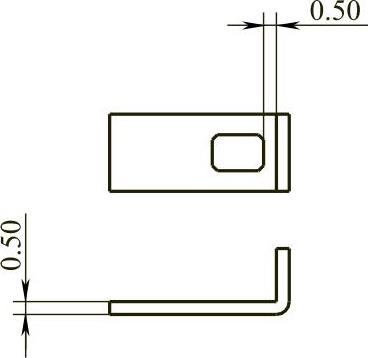

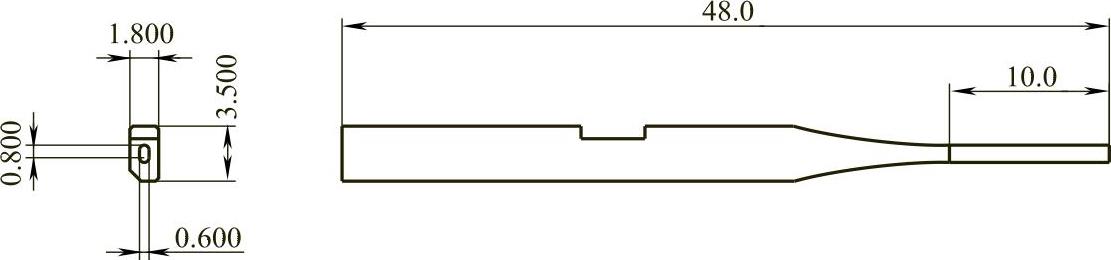

(1)凸模的设计 电子件的下料冲子一般都比较细小,用线切割加工强度都不够,一般采用光学曲线磨加工(PG)。图5-32所示为缩短了有效部位长度的PG冲子。

图5-32 PG冲子示意图

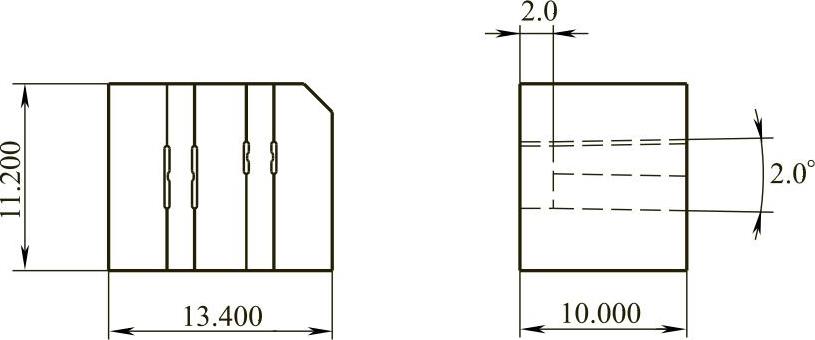

(2)凹模的设计 电子件的凹模一般都采用分片加工,保证1~2mm的刀口直线段,下面是1~2度的落料斜度,以防下料时出现堵料,如图5-33所示。

(3)标准件的设计 现在有专业制作导柱、导套等标准件的公司。通常,在模具上都是直接选用标准件,一般不建议选用非标需特制的标准件,非标件采购成本较高,交货期也较长。

图5-33 凹模示意图

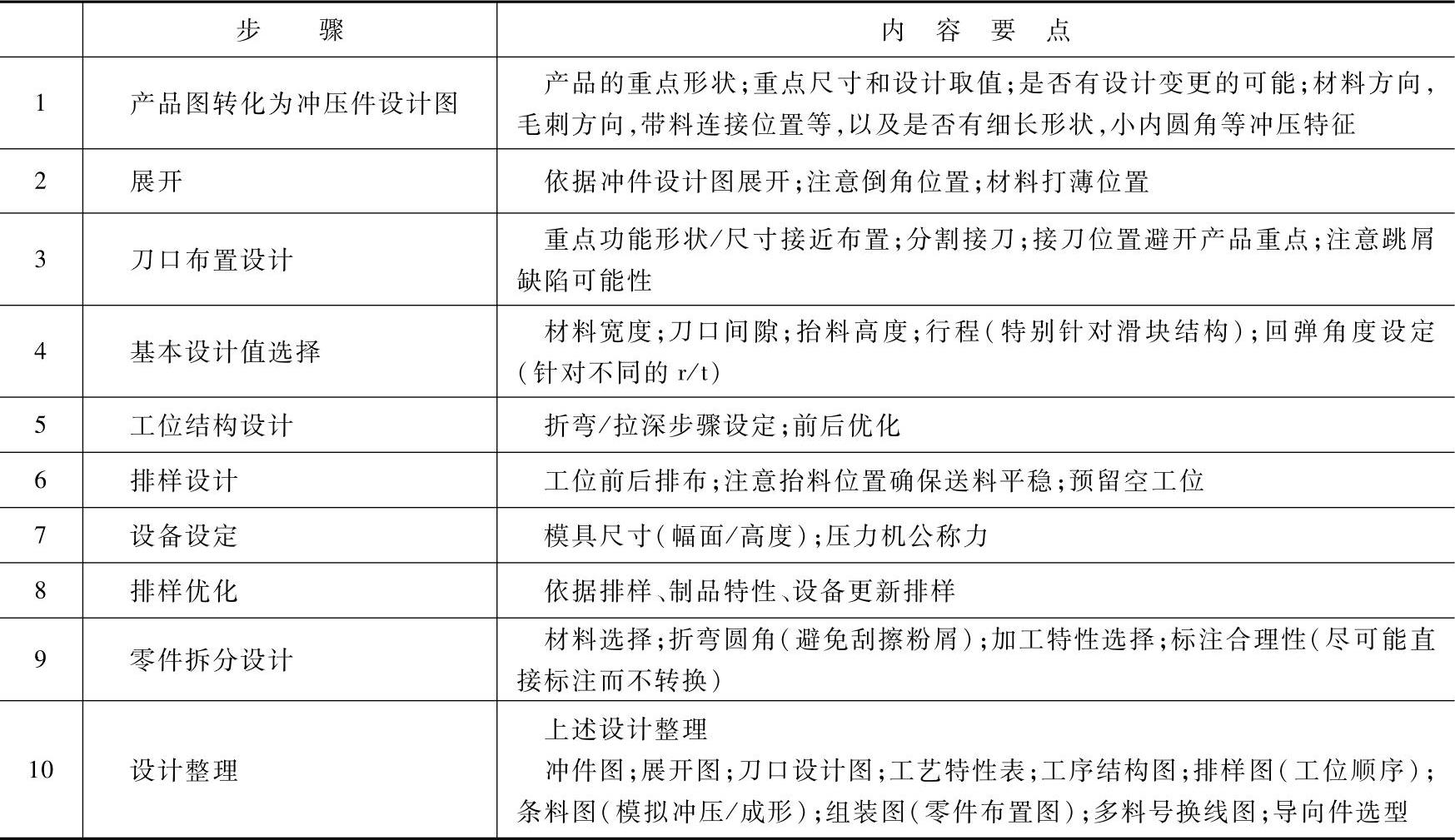

表5-12是电连接器冲模典型的设计流程。

表5-12 电连接器冲模设计流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。