引线框架多工位精密级进模是“精密、高效、长寿命”的模具。其结构比较复杂、制造技术和制造要求较高,模具的成本相对也高。同时,对冲压设备和原材料(卷料)也有相应的要求,对模具设计的合理性也提出了较高的要求。在模具设计前必须对制件进行全面分析,结合模具结构特点和冲裁工艺性,来决定冲压成形工艺过程,以获得最佳的经济效益。

以图4-11所示的SOP16引线框为例,介绍该引线框级进模的设计。

1.排样设计

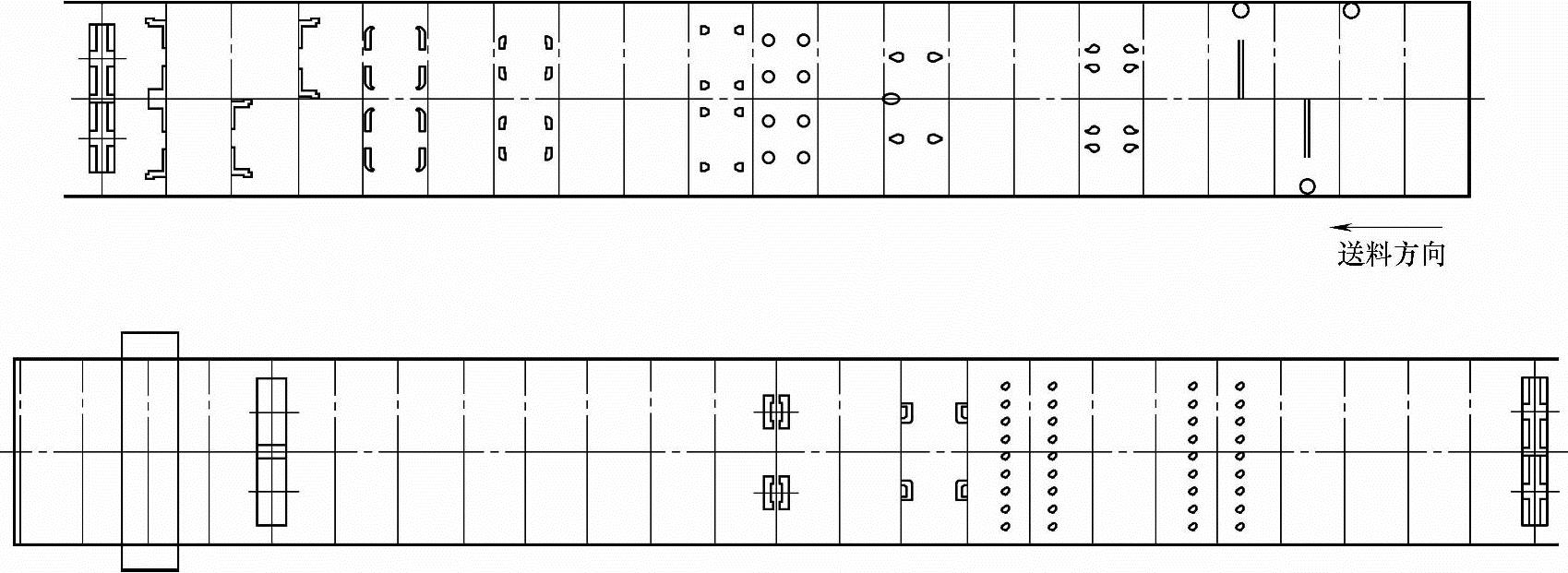

在级进模设计中,排样是设计构思的第一步,也是最关键的一步。条料的工序排样,具体反映了零件在整个冲压过程中的工位设置和工位间的相互协调及定位方式,直接关系到制件精度、加工效率、模具寿命和材料的利用率。图4-19所示为SOP16引线框排样图。

图4-19 SOP16引线框排样图

2.计算冲裁力

凸模作用在板料上使板料产生分离的剪切力称为冲裁力,冲裁力也等于板料反作用于凸模上的抗力。冲裁力的大小与材料的机械性能、厚度、冲裁件的周边长度、冲裁间隙大小、刃口锋利程度有关。用平刃冲裁时,冲裁力可用下式进行计算

P冲=1.3Lτt(MN)

式中 P冲——冲裁力(MN);

L——冲裁件周边长度(m);

t——板料厚度(m);

τ——被冲材料的剪切强度(MPa);

1.3——考虑到刃口钝化、间隙不均匀等因素,使冲裁力增加的系数。

SOP16冲裁力计算:

t=0.203mm=0.000203m;L=519.703mm=0.519703m;

P冲=1.3Lτt=1.3×0.519703×325×0.000203≈0.046(MN)

冲裁力的大小是选择压力机规格、核算模具强度的主要依据。冲裁力的单位是MN,压力机的规格是tf,选择时应该进行换算。1MN=100tf;0.046MN=4.6tf。

压力机的吨位即压力机的公称力,是指压力机滑块离下死点前处于公称力行程时所允许的最大作用力。选择压力机吨位,冲裁力只是其中的一个因素,还要考虑模具的弹压力、卸料力、压印力,模具刃口是否锋利,间隙是否均匀等因素,冲压行程中的压力变化也是重要的因素。选择高速精密压力机,一般按5倍以上的冲裁力来选择最为合适。另外还要考虑模具的外形尺寸、漏料孔尺寸是否与压力机匹配。

3.整体结构设计

引线框架级进模主要由上模架、下模架、凹模固定座板、卸料固定座板、凸模固定板、垫板、硬质合金凸模、硬质合金凹模拼块、卸料板拼块、大小滚珠导向,柔性援助导正销、润滑系统、切断机构等组成。

模具设计应考虑以下几点。

1)保持模具的整体平衡,模具的压力中心尽可能靠近压力机的滑块中心。

2)工位1一般先冲出导正工艺孔,工位2用导正销插入材料进行导正,以保证条料步距精度。SOP16引线框架上有防潮气侵蚀凹槽,可以安排在冲孔前完成。

3)压印和切断工位一般设置在模具的最后工位,以免影响冲压工艺的连续性、稳定性及准确性。

4)相同形状冲压一般就近放在一起,以对称冲为宜,这样做能使零件各部分之间受力均匀,同时便于拼块相拼结构。

5)采用适当的冲切顺序,先冲内脚,再冲外脚;先冲长脚,再冲短脚,好的冲切加工顺序能减小引线脚冲切后的偏移和扭曲倾向。

6)为保证模具的强度,降低材料冲压产生的内应力,以及给出导正和检测装置位置,模具上要预留一部分空位,还要预留矫正引线框架冲压产生的扭曲和变形的工艺位置。(https://www.xing528.com)

7)引线框架级进模的冲裁间隙一般都是根据经验确定,对于铜系材料,通常选择3%~5%材料厚度的冲裁间隙,对于铁系材料,通常选择5%~8%材料厚度的冲裁间隙。

8)由于采用级进模冲裁的方式,引线框架的扭曲或位移在所难免,同时由于材料内应力和冲裁时的塑性变形,整个引线框架会不平整。因此,在模具上要考虑滑块式校平装置,其原理是利用螺杆使斜滑块水平移动,来调节校正块的深度,达到矫正量的变化,滑块单独设置互不干涉。

9)在模具中心布置弹压卸料组件。强力载荷、平稳弹压和座板刚性,是设计引线框模具弹压卸料组件的三要素。设计师要充分利用空间,将强力矩形弹簧布置在紧靠座板中心线的两侧位置,以保证高速冲裁时的强弹压力,减小卸料板的动态内凹变形量。在卸料板两端增加4个可调式缓冲橡胶垫柱,给一个预紧压力,可减少起始工作时的抖动,有效保护凸模。

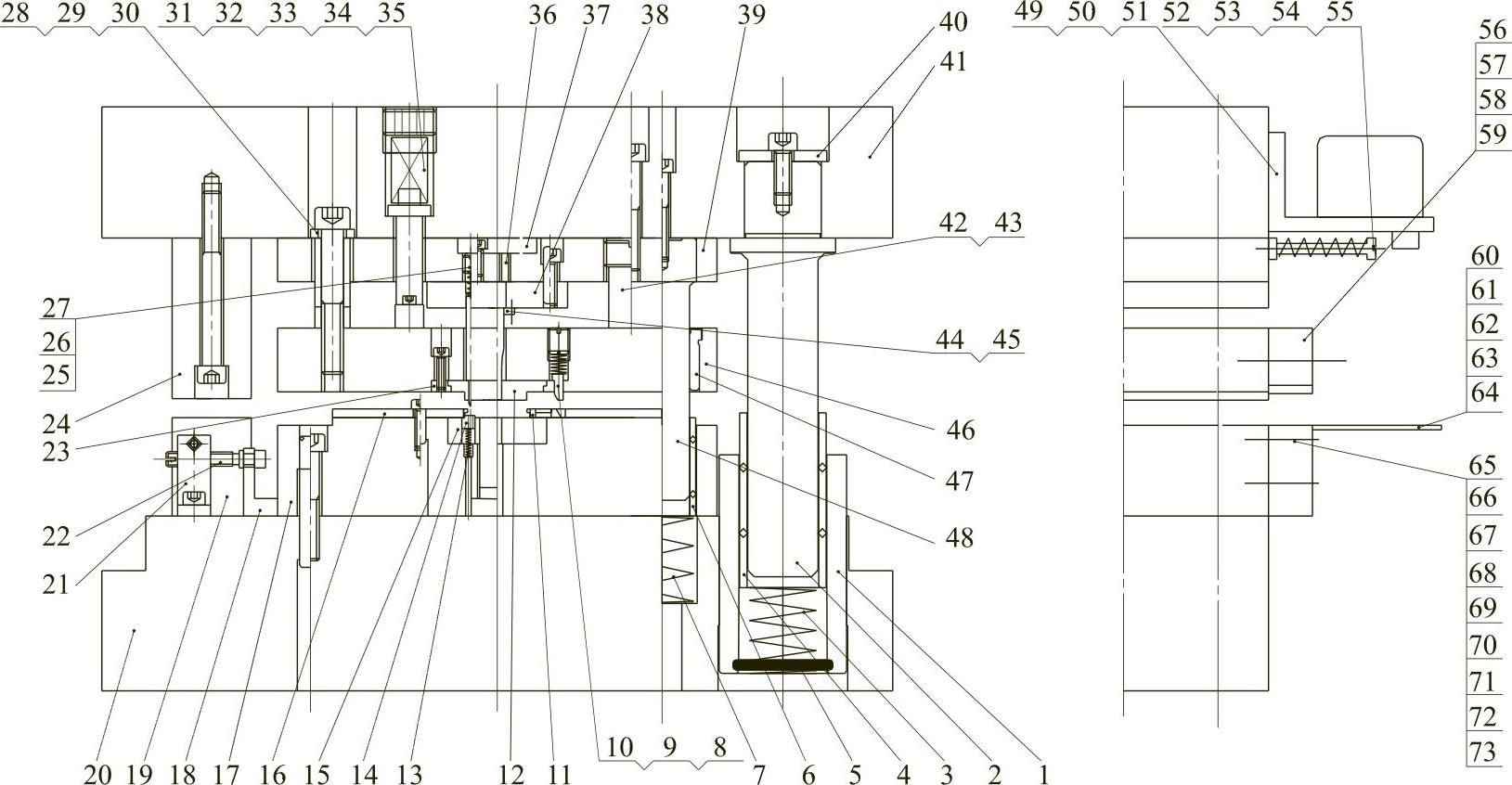

图4-20所示为SOP16引线框级进模总装结构图。

图4-20 SOP16引线框级进模总装结构图

4.工作单元设计要点

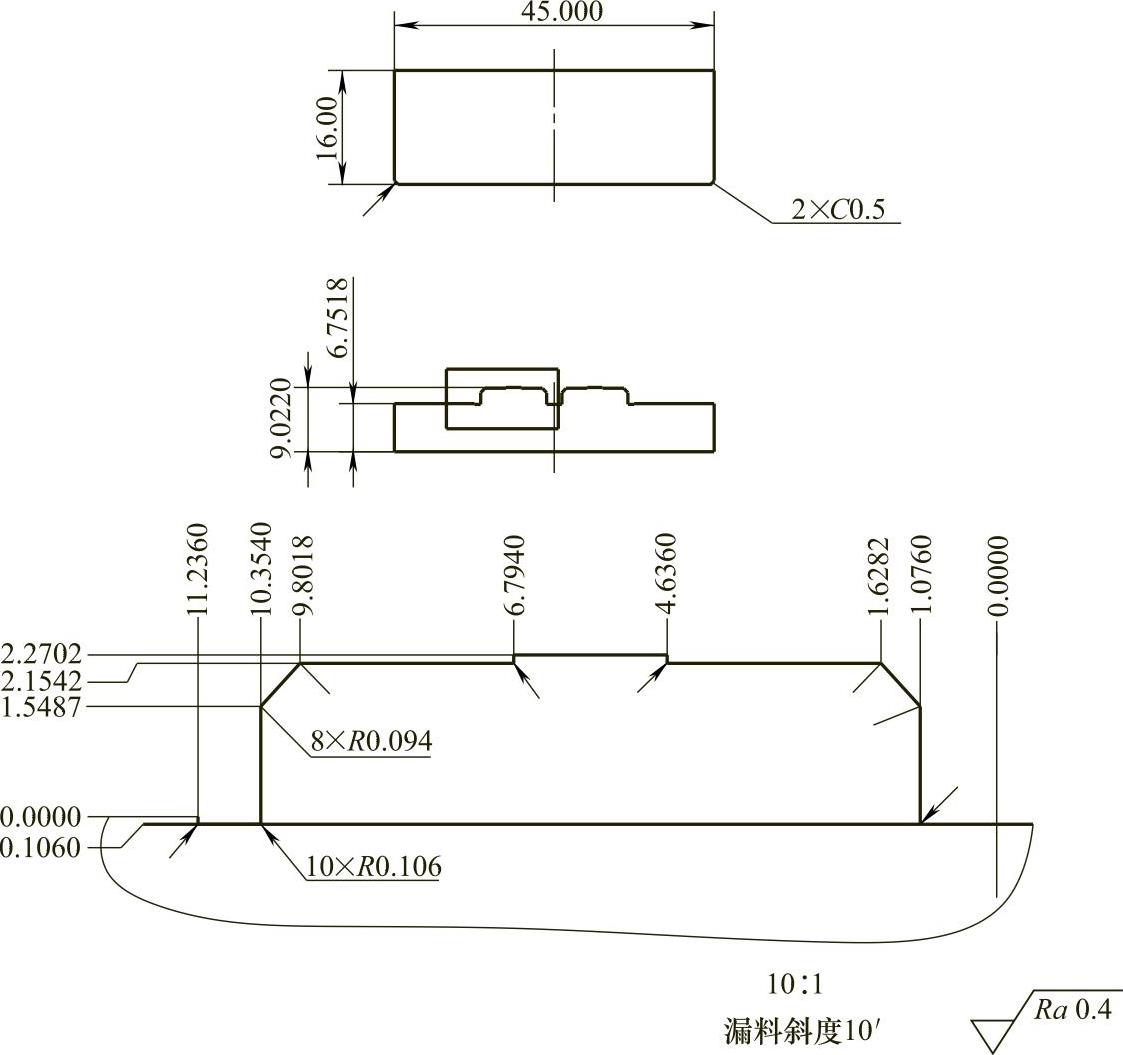

(1)凹模拼块的设计 引线框级进模的凹模通常采用镶拼结构,以便进行磨削加工,制造出高精度的模块。图4-21所示为该模具的一块典型凹模拼块。在设计凹模拼块时应遵循以下原则。

1)应尽量采用竖拼,以减少拼块数量,又便于加工。

图4-21 典型凹模拼块

2)为使冲裁废料顺利漏下,凹模拼块应设计10°的漏料斜度。

3)凹模型腔的拼合,应尽量选择在型腔的对称中心拼合,或带有直角的圆角半径中心部位拼合,有多处圆角的则宜选择在小圆角处拼合。

4)拼块以少为好,以便装配,减少积累误差。

图4-22 凹模拼块的固定方式

5)凹模拼块的固定方式如图4-22所示。

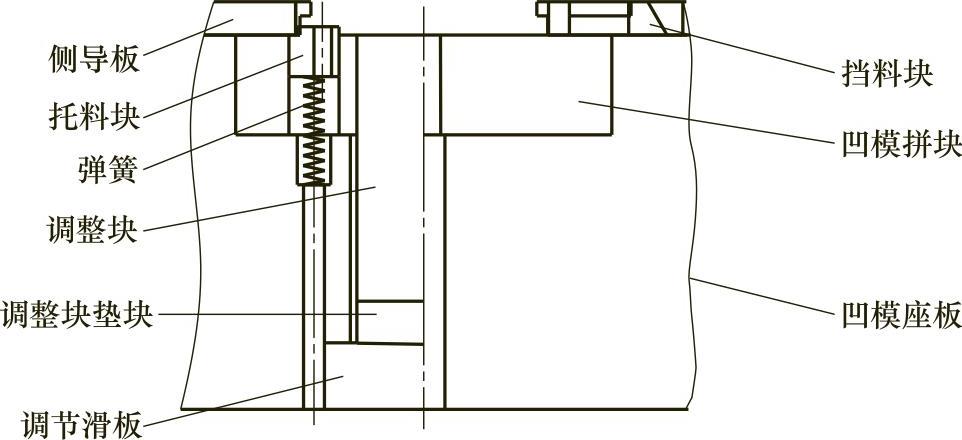

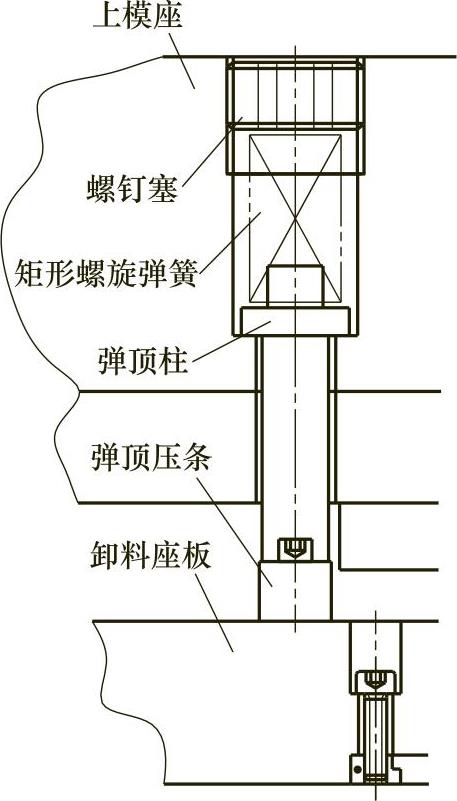

(2)卸料机构的设计 该模具采用套筒式弹压卸料结构,如图4-23所示。弹压卸料板在冲压时起到卸料和压料作用。由于引线框引线面宽度较小,合理的压料力可以保证引线框在冲压时保持较强的拉应力,以防止引线冲压变形,弹压力大小可通过螺塞调节。该引线框的材料厚度为0.203mm,模具的压料力过盈量为0.03mm。卸料拼块的设计原则和凹模拼块相同,卸料板与凸模的配合采用高精度滑配,该模具卸料板与凸模的配合间隙为单面0.002mm。

卸料拼块与卸料板的固定方式如图4-24所示。

(3)凸模的设计及其固定 凸模采用进口硬质合金材料KD20。为防止崩刃,在刃口的锐角处均设计自然R圆角,平滑连接。在刃口与固定部分连接处,设计大圆弧连接,圆弧的半径为曲线磨砂轮半径,以增加凸模刚性,如图4-25所示。凸模固定在凸模固定板上,如图4-26所示。凸模固定板的型腔采用慢走丝线切割加工,型腔与凸模的配合呈浮动状态,间隙为单边0.005mm,以保证凸模顺利穿过卸料板。

图4-23 套筒式弹压卸料结构

(4)导正机构设计 多工位级进模送料步距要精准,送料步距精度直接反映出引线框架的精度。高速压力机带有自动送料装置,送料精度在0.1mm以内,在料条送进时已得到初步定位,因此在模具上只要考虑精确定位。该模具设计23个柔性导头进行精确定位冲压,一般情况下导头应两边对称分布,且越多越好。导头的直径比冲孔凸模小0.01mm,导头的头部与卸料板之间为高精度滑动配合,配合间隙为0.002mm,尾部用弹簧定紧,如图4-27所示。导头导正部分的长度露出卸料板0.5mm。

图4-24 卸料拼块与卸料板的固定方式

(5)托料及导料装置的设计 为了减少条料送进阻力,该模具设计23块弹性托料块,如图4-20所示,以保证条料在送进时被托离凹模表面,使送料顺畅。为了确保料带送进的直线度,在该模具上设计了图4-22所示的导板导向装置。导板的厚度应保证在冲压时与卸料座板有0.1mm的间隙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。