目前引线框广泛使用的材料主要有两类,一类是铜系合金,另一类是铁系合金。对于不同的引线框材料,除了对引线框级进模要求选择不同的冲裁间隙外,其他没有什么特别要求。引线框级进模的冲裁间隙,一般都是根据经验确定,铜系材料的冲裁间隙通常选择为3%~5%的材料厚度,铁系材料的冲裁间隙通常选择为5%~8%的材料厚度。

1.引线框架冲压工艺对模具的要求

合理的冲压工艺是保证产品质量、降低模具生产成本以及提高生产效率的前提。以TO-220引线框级进模为例:TO-220引线框材料为厚薄料,对于厚料部分考虑分两次冲裁,粗冲和精冲,以减少冲裁毛刺,同时获得较小的冲裁塌角。为了提高效率和材料的利用率,零件冲压采用双排设计,一工步冲四个产品,在模具上设计侧刃,以满足冲切后引线框条的侧弯要求。由于冲压采用双排设计,料宽增至66mm。如果凹模座板拼块采用直槽镶拼式结构,拼块宽度至少在80mm以上,增加了制造成本,故改用框套式结构。在需要冲切的部位,将凹模拼块植入凹模座板的方孔内,这样不仅减少了硬质合金用量,还使拼块的内形加工变为外形加工,提高零件表面加工质量,单组拼块在一起减少了干涉,便于调节。卸料板拼块不容易磨损,采用慢走丝线切割工艺,利用销钉与卸料座板精确定位,降低了镶拼式结构对直槽加工的要求。由于TO-220的压防水槽、压印和压台阶要求,模具需考虑足够的弹压力,模具中心两侧尽可能多布置矩形螺旋弹簧。零件厚薄料切开处容易产生碎屑,凹模拼块考虑增大凸凹模间隙。

2.引线框架高速精密冲压模具典型结构

冲压模具加工的零件各式各样,但是模具的基本结构大体相似。其组成部分按功用可分为六个部分。

(1)工作零件 对材料直接冲裁的零件,是冲裁模的主要零件,也称为刃口件。冲裁凸模和凹模的刃口要求锋利,间隙适当且分布均匀,这是保证冲裁的关键。

(2)基础零件 是固定凸模与凹模,使之与压力机连接的零件。比如上模部分的上模座、上垫板、凸模固定板;下模部分的凹模座板、下模座都属于基础件。

(3)卸料零件 由于冲裁后材料的弹性恢复现象,工件往往卡在凹模内,条料箍在凸模上,卸料零件就是把工件从凹模内脱卸下来,把条料从凸模上脱卸下来的零件。卸料板主要起两方面的作用,一是冲裁前压料使材料不位移;二是卸料。同时对小凸模导向,保护小凸模不易折断。(https://www.xing528.com)

(4)定位零件 确定条料在冲模中正确位置的零件。如侧导板和导正销。

(5)导向零件 保证模具各部分相对运动良好的零件,如模具的导柱、导套,保证在冲裁过程中凸模与凹模间隙均匀。为了提高卸料板对凸模的导向效果,还装有小导柱。

(6)紧固零件 把模具零件连结起来加以固定的零件,如销钉、螺钉等。

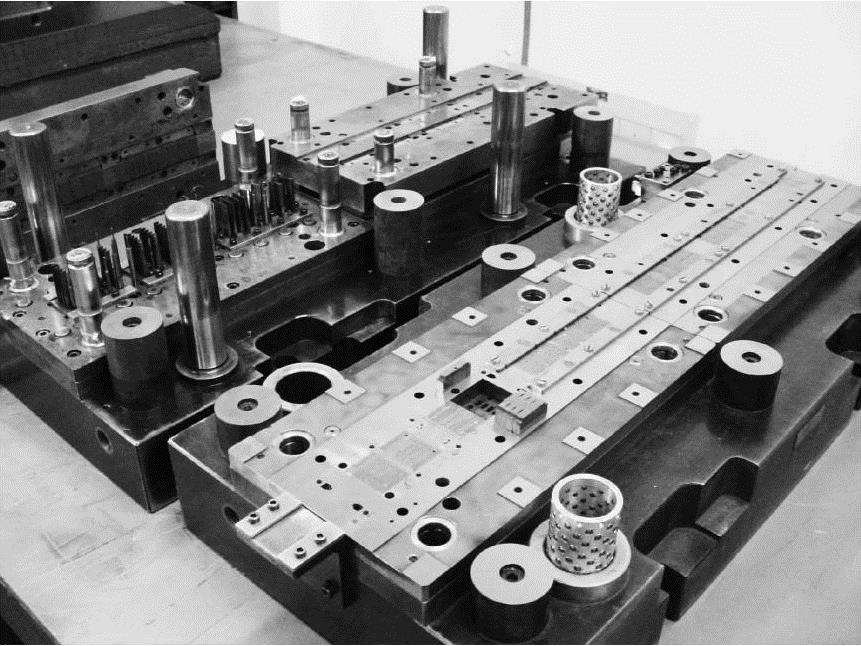

图4-18 典型的集成电路引线框级进模

一般冲裁模由以上六部分组成,各部分的结构千变万化。冲裁模的结构取决于工件要求、生产批量和制模条件等因素。图4-18所示是一副典型的集成电路引线框级进模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。