引线框的冲裁工艺性是指引线框在冲裁加工中的难易程度。良好的冲裁工艺性应保证材料消耗少、工序少、模具结构简单、维修方便,并且模具寿命长、操作简单、冲压的产品质量稳定。这就要求模具设计人员充分理解引线框的技术要求和使用要求,对引线框的结构形状、尺寸精度等进行分析优化,使其符合冲裁工艺要求。同时合理地选择冲压引线框材料的宽度,合理地安排各道冲裁、精压及校正工序,使产品的冲压过程不仅在技术上可行,而且制造成本最经济,冲压的产品质量稳定可靠。

冲裁工艺主要从工艺性分析和工艺方案两个方面考虑。

1.引线框架冲压工艺性分析

引线框架与普通冲压件在冲压工艺性上有很大区别。由于引线框架结构的特殊性,教科书上所讲的对普通冲压件工艺性的要求,有些并不适合冲压引线框架。对于引线框架冲压的工艺性,我们通常考虑如下几点:

1)对于普通冲压件,我们希望形状越简单越好,但引线框架冲压遇到最多的问题就是废料上跳,尤其是形状简单、对称的图形。因此,在不影响引线框使用要求的情况下,对矩形等简单的几何形状应适当增加变化。

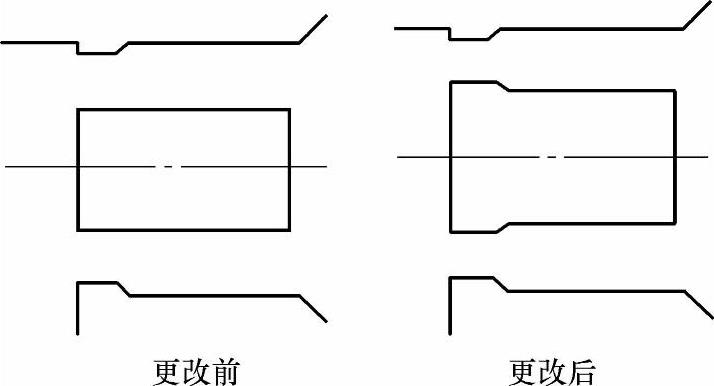

实例分析:图4-14所示为对矩形形状冲裁的更改。

2)在普通冲压件设计中应尽量避免悬臂,但在引线框架产品设计上则是必需的,尤其是集成电路引线框架的内引线,它的形状基本上都如螃蟹脚,是细而长的悬臂。因此,在内引线的各直线连接处应设计较大的圆角过渡。

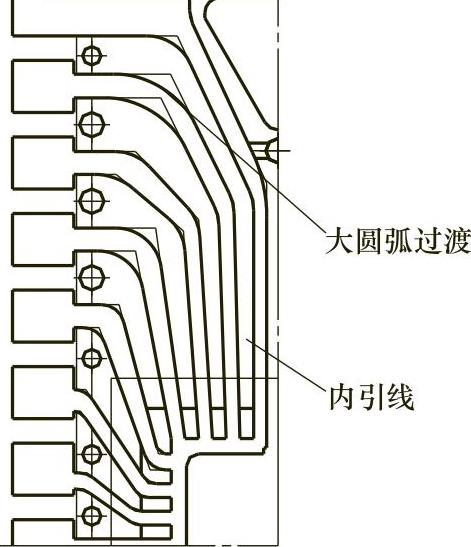

实例分析:图4-15所示是SOP28-A引线框架内引线图,引线脚细长、悬臂,直线连接的地方选用大圆弧过渡。

图4-14 对矩形形状冲裁的更改

图4-15 SOP28-A引线框架内引线采用大圆弧过渡

3)工艺孔间距、边距不能太小,一般应大于一个材料厚度。

实例分析:图4-16所示是SOP14L引线框架,该框架料厚(0.203±0.008)mm,2×φ0.300mm的圆孔边距为0.350mm,孔距

1.100mm大于材料厚度。

4)引线框的内孔转角处应避免存在尖锐的清角,采用圆角过渡为较佳,一般取R0.100mm。

5)孔不能过小,一般应大于一个材料厚度。(https://www.xing528.com)

案例分析:图4-11所示的SOP28-A内引线及连接筋上共有16×φ0.305mm、14×φ0.406mm圆孔,增加内引线与塑封树脂之间的抗拉强度,以提高可靠性。圆孔太小,凸模加工困难,强度不够,容易折断。

图4-16 工艺孔间距、边距不能太小

6)内引线不能无限制密集,通常内引线的宽度和间距应大于一个材料厚度。

实例分析:为了适应市场发展,节材节能,降低成本,现在大部分集成电路都进行缩版,以缩小芯片尺寸,相应的封装引线框架也缩小了小岛尺寸,增加内引线长度,从而不增加键合金丝长度。图4-17所示是修改后的HSOP28引线框架,材料厚(0.254±0.008)mm,内引线宽度0.220mm,间距0.240mm。在引线框架制造过程中,存在内引线脚起翘、偏摆,凸模容易崩断的隐患,增加了模具成本。所以通常内引线的宽度和间距应大于一个材料厚度。

7)对于需要打沉的引线框架,打沉深度的精度不能过高,一般控制在±0.08mm。

8)对于引线框架的步距公差要求必须合理,一般单个步距公差控制在±0.025mm,整条引线框长度公差控制在±0.08mm。

2.工艺方案设计

图4-17 修改后的HSOP28引线框架

工艺方案设计就是根据优化后的引线框架图样和选用的材料、产量等特点,初步确定冲压加工的内容、工序的组合方式等,制定出几种可行的冲压工艺方案。通过对产品质量的保障程度、生产效率的高低、模具制造的难易程度、生产条件的要求、高速压力机的要求以及安全性、经济性等方面的综合比较,确定出最佳的工艺方案。

具体冲压工艺方案包括以下内容:

1)确定引线框架的冲压工序。一般先压防水槽,再冲裁,内引线精压,切断。

2)确定冲压顺序和冲压工步数。引线框架冲裁一般先冲内脚,再冲外脚;先冲长脚,再冲短脚。

3)确定工序的组合方式。根据具体情况,合理选择几个工序组合在一起完成,以缩短模具的冲压工步数。

4)确定辅助工序。引线框架对引线的共面性和偏移要求都非常高,几乎所有的集成电路引线框架的内引线都需要进行部分校正处理,以满足内引线的共面性和偏移的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。