空调器质量的优劣由制冷量、能效比、噪声等技术指标决定,而空调器中换热器(蒸发器和冷凝器)的热交换效果,直接影响到空调器整体性能的好坏。为了提高热交换率,目前应用较多的散热器为铜铝结构散热器(内部为纯铜散热管、外为复合铝合金型材翅片,利用安装在盘旋的铜管上的翅片来增加散热面积)。由于铝的导热性能好、重量轻、化学性质稳定,具有一定的耐腐蚀性,价格比铜便宜,并且铝的可塑性好,可以加工成各种复杂的形状,能满足散热器的诸多要求,因此在制冷业中,铝箔一直被作为散热器的首选材料,铜管铝翅片空调器占据市场主导地位。

然而采用铝翅片也存在一些缺陷。首先是空调器的制冷效率问题,由于管外侧的换热热阻是约束换热器换热能力的瓶颈问题,应设法增加管外翅片的导热系数、减小管外侧的换热热阻。从散热材料的导热性能来看,银的散热效果最好、铜、金次之,然后才是铝,可金、银的价格较昂贵,不适宜大量使用,铜的导热系数是铝的1.7倍,因此若采用铜翅片作为传热介质,换热器的性能会明显提高,只是价格比铝翅片结构稍微高一点。其次是耐腐蚀问题,在一些特殊的环境中,如果采用铜管串铝翅片结构,用于冲压翅片的铝箔必须特殊处理(如进行涂层防腐处理),这样就会增加成本。而铜的抗腐蚀能力高于铝,可以满足使用要求。此外还有噪声问题,由于铜、铝冷热收缩系数不同,翅片与散热管之间容易产生松动,引起噪声,使用铜管铜翅片散热器则不存在这样的问题,因此工业用翅片中仍大量采用铜箔,如船用柴油机空冷器中均采用铜箔翅片。

1.铜翅片空调器的优缺点

采用铜箔冲压翅片,具有显著的优点。

1)铜的导电和导热性居所有金属材料之首。研究表明,铜管铜翅片换热器比铜管铝翅片换热器的翅片效率约提高0.938%~29.865%、总传热系数约提高9.88%~23.276%;铜还对大气、海水、土壤以及许多化学介质有很强的耐腐蚀性。

2)与散热铜管进行组装后使用,不会因热收缩系数不一致而形成间隙,相对来说噪声较低。

3)铜的强度较高,用稍薄一点的普通铜箔代替涂层铝箔,无论是价格方面,还是美观方面都具有显著的优越性。

当然,铜材也存在一定的不足:铜的相对密度、价格都比铝高,另外铜的可塑性不如铝,一般只能冲压一些相对简单的翅片形状。本案列就是用铜箔冲压船用柴油机空冷器翅片。

2.制品尺寸及模具性能要求

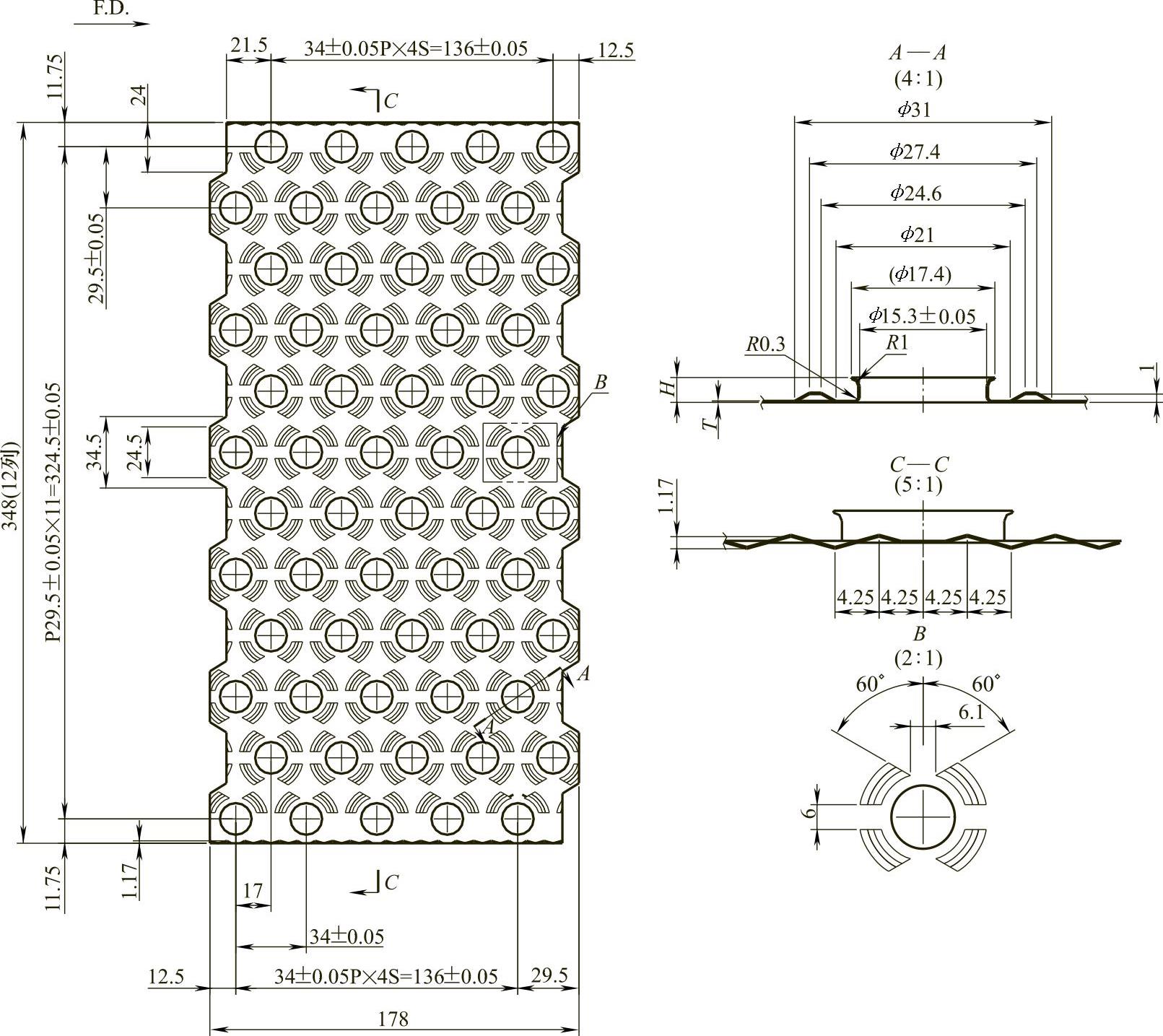

1)使用铜材厚度为0.14mm,要求单边冲裁间隙在0.01mm以内;模具的定位精度控制在±0.005mm以内,产品图如图3-70所示。

2)冲压的产品要求表面光洁、平整、无刮伤、无毛刺、卷边不开裂。

图3-70 船用柴油机空冷器翅片图

3)模具主要零件可互换。

4)模具寿命指标:切口件达到3亿冲次以上,模具本体达到15年。

3.冲压工艺路线的确定

根据工艺分析,采用拉深型翅片成形模具工艺,基本工序为:4次拉深→整形拉深→圆桥成形→冲孔、翻边→翻横边→小桥成形→切侧边→切断。

4.排样的设计

排样图要综合考虑以下因素。

1)各道冲压工序在排样设计中的位置。

2)工位的确定和空工位的位置。

3)高速压力机的工作台面大小、落废料孔的位置。

4)送料方式及位置。

5)走料过程的精确定位。

6)模具的具体结构与位置。

综合以上因素,针对具体产品,初步安排翅片的冲压工步如下。

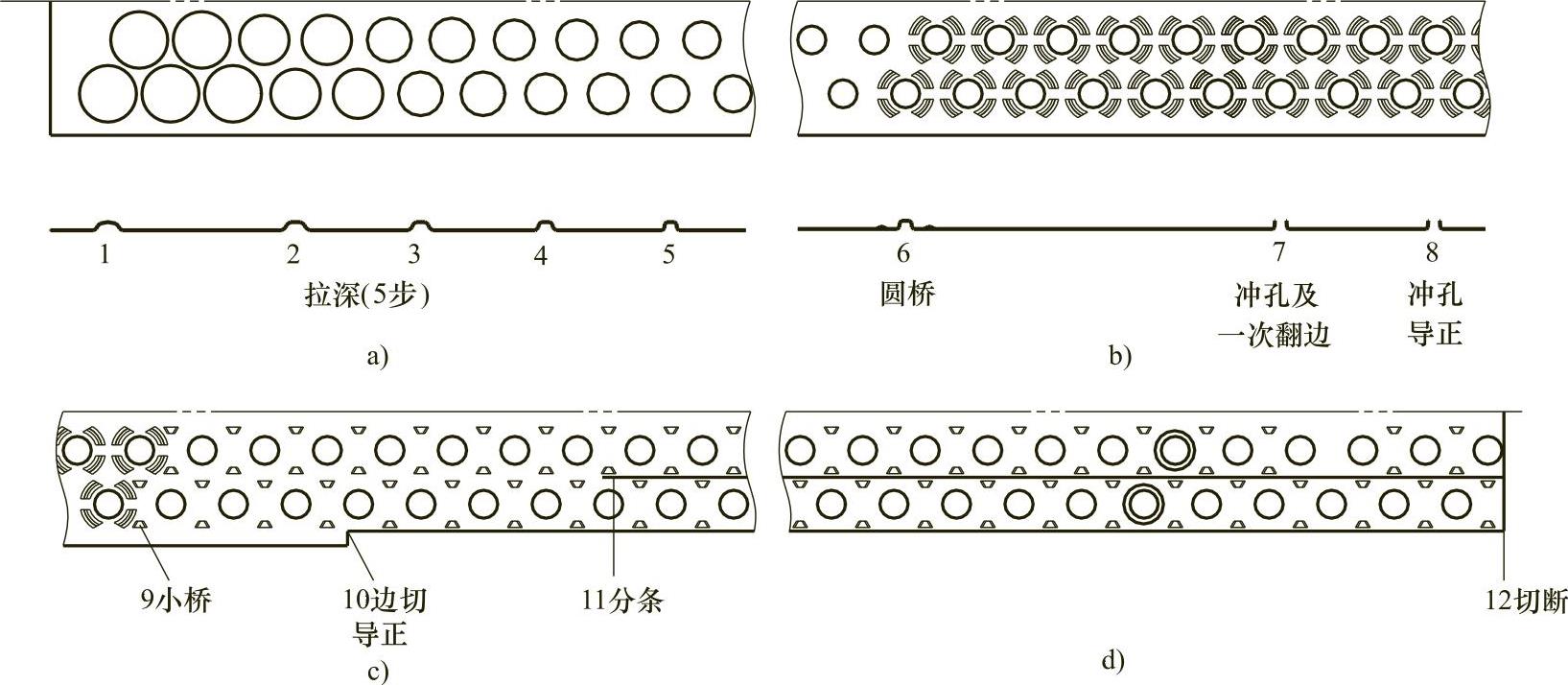

拉深1→拉深2→拉深3→拉深4→拉深5→空位→圆桥成形→空位→冲孔翻直边→冲孔导正→空位→空位→翻横边→空位→空位→小桥成形→空位→两侧切边→导正→空位→分条→空位→拉料→空位→切断。共25步。

具体排样如图3-71所示。

图3-71 船用柴油机空冷器翅片排样图

5.压力中心的计算

在本案列中,被加工翅片在宽度方向上各排孔形状是相同的,设计模具时将冲压部分在宽度方向上对称分布,各作用力的压力中心均在模具的对称位置上。所以,只需计算模具在长度方向上单排孔冲压时的压力中心是否在模架中央。

根据排样图,可以推出单排孔冲压时主要受力的作用位置(取下模左端面为零点)。

P1=41kN x1=245.5mm

P2=23.3kN x2=313.5mm(https://www.xing528.com)

P3=20kN x3=381.5mm

P4=17.5kN x4=449.5mm

P5=15.4kN x5=517.5mm

F压边=14.9kN x压边=341.5mm

F圆桥=17.3kN x圆桥=670.5mm

F冲孔=15.7kN x冲孔=838mm

F翻边=15.5kN x翻边=1010.5mm

F小桥=9.8kN x小桥=1163.5mm

F边切=2.3kN x边切=1291mm

F分条=10kN x分条=1427mm

F切断=4.8kN x切断=1903mm

根据计算,总合力为207.5kN,模具的压力中心为600mm。

6.模具配套压力机确定

此套模具的总冲裁合力为207.5kN,根据高速压力机的选配原则,P压力机=(2~3)P,所需压力机吨位应在415kN左右,最终选定的压力机为扬州锻压机床厂生产的YKC-18-45压力机,主要技术参数为

公称力: 450kN。

滑块行程: 40mm。

行程次数: 150~250次/min。

装模高度: 270~330mm。

滑块提升量(最小装模高度): 80mm。

工作台板尺寸: 1300mm×770mm。

滑块底面尺寸: 720mm×670mm。

7.模具的整体结构设计

本套多工位级进模与扬州锻压机床厂生产的YKC-18-45压力机配套,压力机的装模高度为280~330mm,翅片模具的合模高度设计为270mm,子模的空间高度128mm。模具设计时,需要注意以下几个方面:确定模具的安装结构、选择恰当的定位形式、选择合理的导向方式。

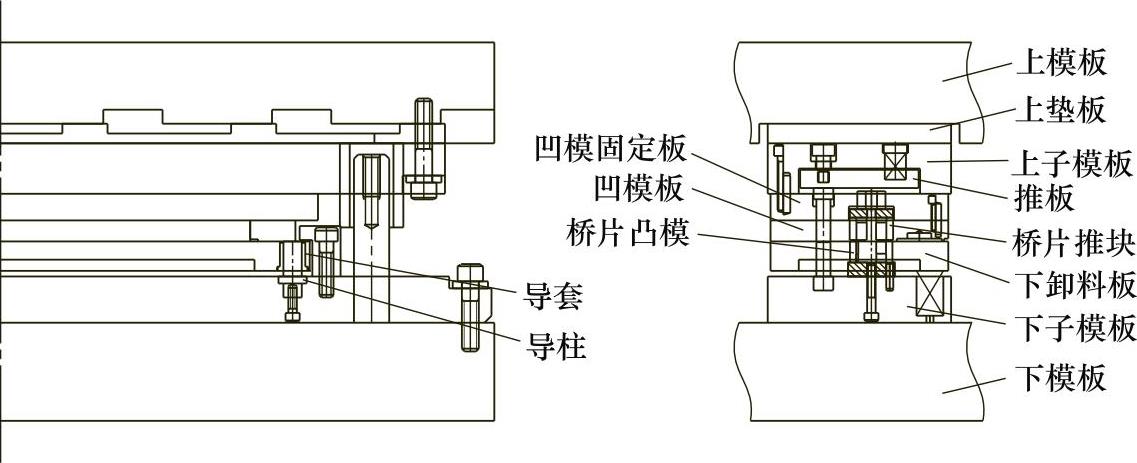

为了降低模架制造难度及便于模具的安装、调整、维护,按照各工位的功能,整套模具采用分块式设计,共分为13个分模块:压料装置为第一模块,五步拉深为第二模块,圆桥成形为第三模块,冲孔翻边模为第四模块,二次翻边(即翻横边)为第五模块,小桥成形为第六模块,边切(及两侧切边)为第七模块,导正模为第八模块,分条模为第九模块,送料模为第十模块,切断模为第十一模块。前九个模块由压力机滑块统一提供动力,滑块上下运行一次,模具开合一次。切断模只有在零件长度达到要求时才进行动作,其动力由压力机PLC控制系统,根据冲孔次数控制电机提供。整体结构如图3-72所示。

图3-72 模具的整体结构

注:1.第1~第5步拉深高度可调。2.翻边高度可调。3.分条可根据产品需要进行切换调整。

工业空调换热器模具的整体结构设计同家用空调换热器模具的设计,此节将不再复述,仅对此案列中桥片成形模设计进行介绍。

8.桥片成形模设计

桥片成形的功能与百叶窗成形一样,也是通过扩大翅片的散热面积,来达到提高翅片换热器热交换率的目的。

桥片成形模的上模由上垫板、上子模板、推板、凹模固定板、凹模板组成;下模由下卸料板、下子模板组成。下卸料板通过勾板扣在下子模板上,运动时通过导柱、导套进行导向与定位,如图3-73所示。

图3-73 桥片成形模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。