1.换热器翅片模具分类

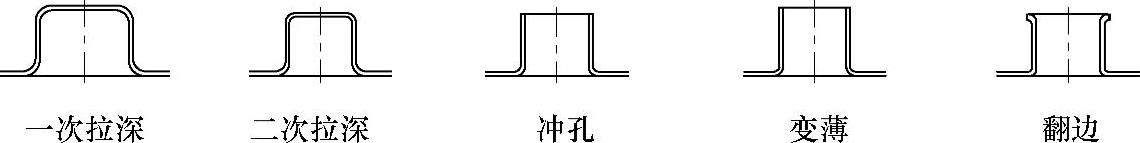

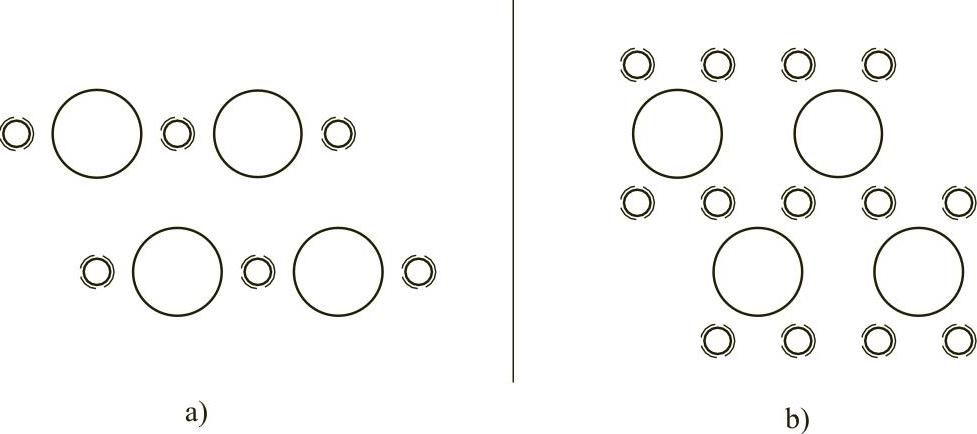

模具根据成形工艺总体分为拉深型、非拉深型和DOF型(混合型)。三种类型模具的对比如下。

(1)加工工位

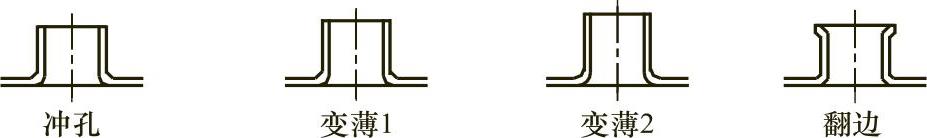

1)拉深型,如图3-21所示。

图3-21 拉深型工位

2)非拉深型,如图3-22所示。

3)DOF型,如图3-23所示。

图3-22 非拉深型工位

图3-23 DOF型工位

(2)特征

1)被加工材料。

①拉深型:一般使用材质比较软的铝材,O材、H22、H24;可以使用广泛的材料厚度,一台模具可以使用不同种厚度材料,0.10~0.15mm;中国产的铝料也可广泛使用。

②非拉深型:一般使用材质硬的铝材H26;材料厚度只能一种。

③DOF型:一般使用比较硬的铝材H42、H26;材料厚度的范围较小,0.1~0.13mm;铝材的使用范围较小。

2)翻边高度。

①拉深型:根据拉深工位的调整,翻边高度比非拉深型高,但比DOF型模具低些。

②非拉深型:翻边高度低。

③DOF型:翻边高度高。

3)翅片形状。

①拉深型:翅片表面有拉深工位多次成形时留下的较多皱纹。

②非拉深型:片子很漂亮,没有皱纹。

③DOF型:翅片翻边的直线部比拉深型的直线部长,同等高度的情况下,表面皱纹较少。

4)维护、保养。拉深型和DOF型模具保养比较容易,非拉深型模具保养难。

5)热交换率。非拉深型模具生产的翅片热交换率最高,其次是DOF型,拉深型模具生产的翅片热交换率要低。三种模具形式的对比详见表3-11。

表3-11 三种模具形式的对比

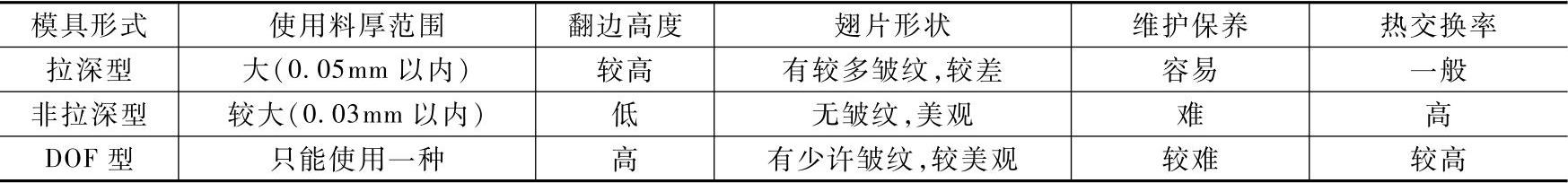

2.换热器翅片模具结构

模具结构由上下大模板以及各个工位(压料、拉深、冲孔、翻边、边切、导正、纵切、送料、横切工位等)组成,如图3-24所示。

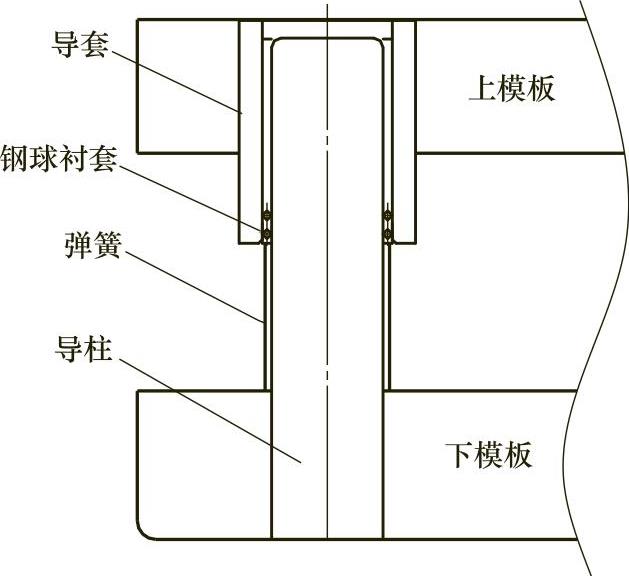

(1)上下大模板 通过导柱导套的定位,可使上模板能稳定、精确地上下滑动,如图3-25所示。

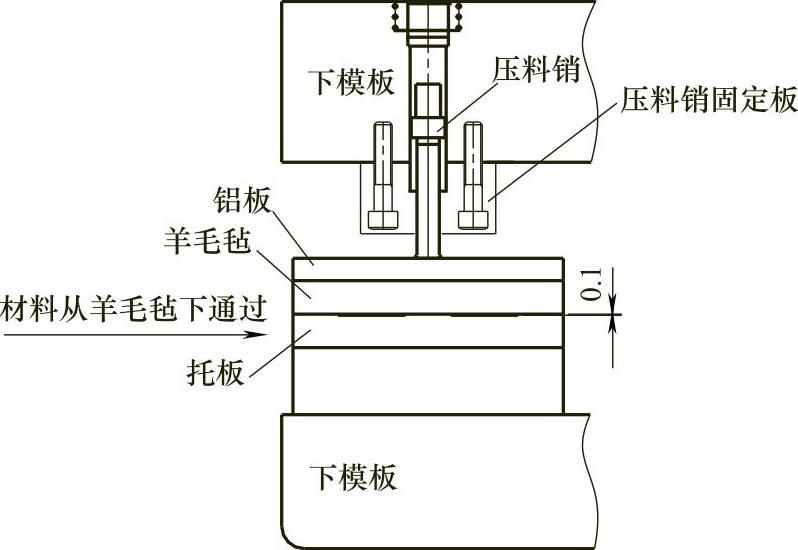

(2)压料工位 压料工位是防止翅片传送过度的工位(见图3-26)。使用气压使压料销压住羊毛毡,从而使之压住材料,防止送料过度。羊毛毡容易磨损,需定期更换。材料在羊毛毡与托板之间通过,在托板上磨出0.1mm深的通气槽,防止材料因油吸住而无法送料。

图3-24 模具结构图

图3-25 上下大模

图3-26 压料工位

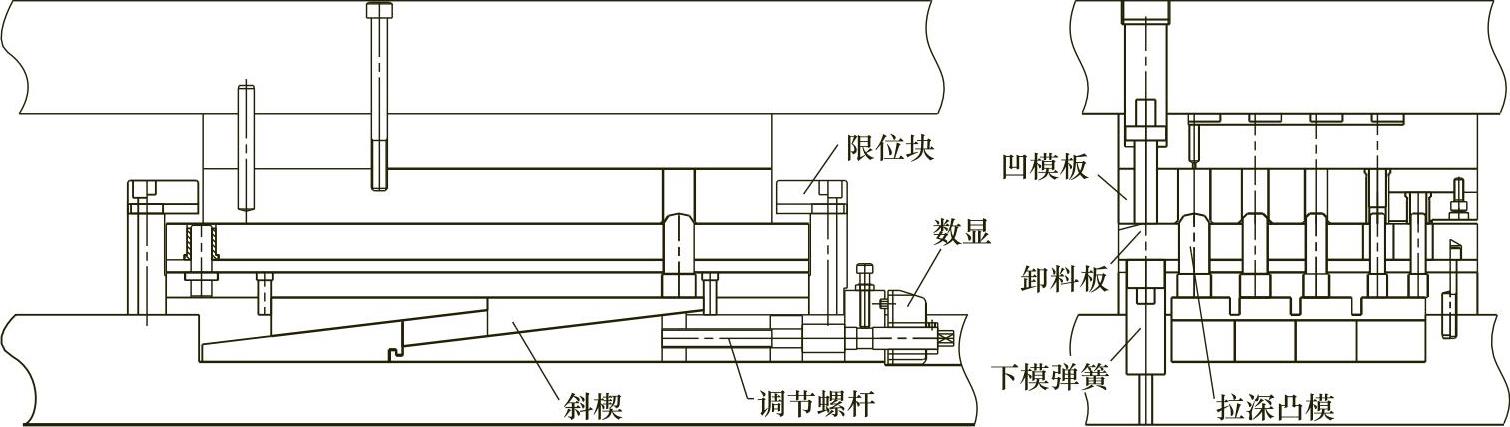

(3)拉深工位 为了保证翅片高度的预备工程,通过改变拉深凸模的高度来调整突起的高度(见图3-27)。滑块下行时,上模压杆将卸料板压到底,滑块继续下行,拉深凸模和凹模板接触后完成翅片突起;滑块回程时,通过凹模弹簧使卸料板弹出凸模,完成卸料过程。

图3-27 拉深工位

为使每步凸模高度能够调节,通过调节螺杆的旋转,实现斜楔的上升和下降,完成凸模的高度调节。为防止第一步拉深出现皱纹,可将第一步和第二步拉深的卸料板分开设计,通过增大凹模的弹簧力,增大压边力。

大多数模具都配有数显装置,用于调节打包参数设置。这些装置便于拉深凸模的上升和下降。(https://www.xing528.com)

在凸模和凹模成形时,为减少材料与模具间的摩擦,降低变形阻力,保护工件表面不被拉毛或少拉毛,提高工件的表面质量,在上模垫板上设计有油气槽,模具工作时进行间歇给油气。

如果翅片上有V形、正弦波、蜂窝、加强筋成形部分,通常在拉深最后一步打包成形。

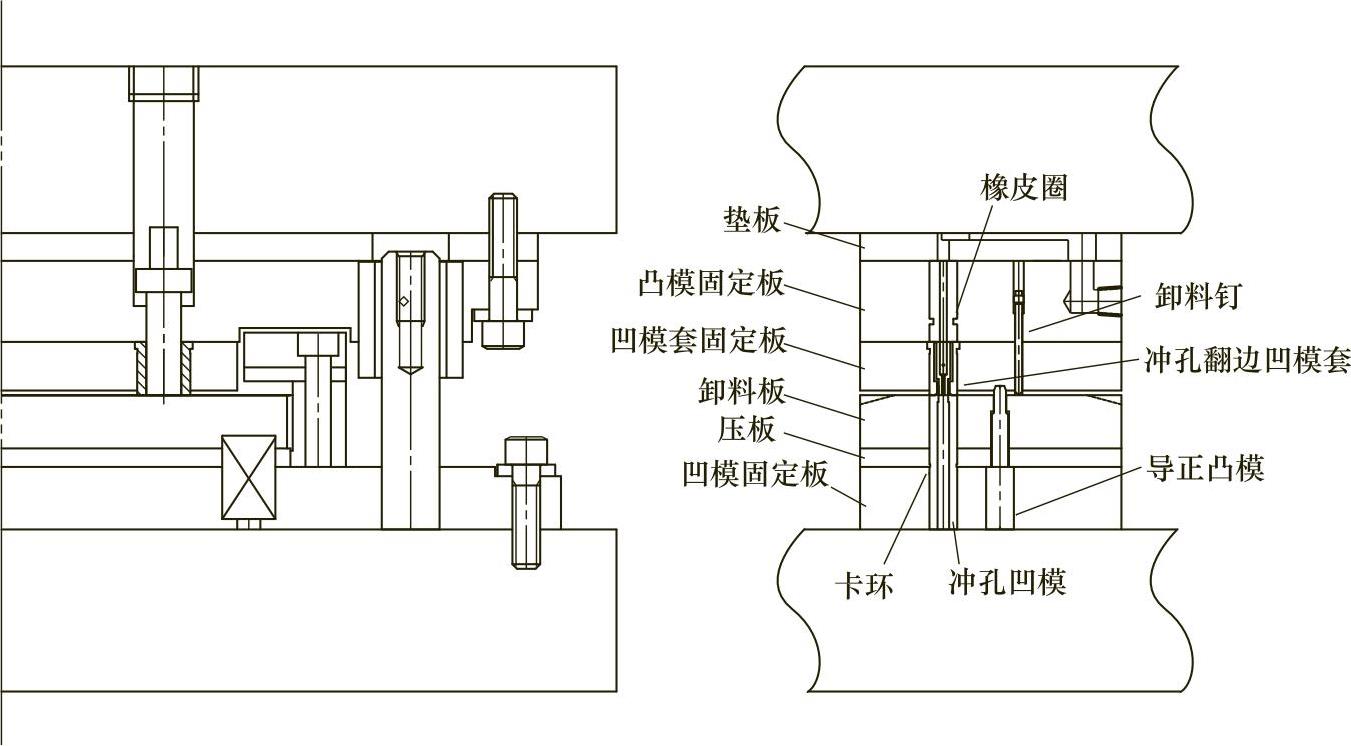

(4)冲孔翻边工位 冲孔翻边是指进行翅片材料的基础冲孔,并对冲出的孔进行一次翻边。结构如图3-28所示。

图3-28 冲孔翻边工位

冲孔工位一般包括冲孔翻边和导正两部分,图3-28所示为上下模闭合时的情况。滑块在下行时,上模压杆将卸料板压到底,使已打包的翅片套到冲孔凹模上,滑块继续下行,冲孔凸模和凹模接触,完成冲孔;滑块继续下行,冲孔翻边凹模套与冲孔凹模完成一次翻边。冲孔凹模的内径起冲孔凹模作用,外径起翻孔凸模的作用。

由于需将冲出的废料顺畅的落到废料箱,冲孔凹模的落料孔不能太小,同时必须孔壁光滑。冲孔凸模上开有直通的气孔,在垫板上开有气槽,通过气压从垂直的气孔内将冲下的废铝不断排出。凸模侧边的孔有助于清理凸模和冲孔翻边凹模套之间的空隙,从而防止废料堆积。

冲孔凹模上套有卡环,压板压住卡环,防止凹模被拔出。冲孔凸模上有橡皮圈,起到自由矫正作用。

在冲孔凸凹模切孔时,导正凸模对已成形的孔进行定位,保证在冲孔时翅片不会窜动。

模具完成冲孔翻边后,滑块上升,卸料钉压住翅片,将翅片从冲孔翻边凹模套内推出,保证正常送料;卸料钉的位置通常涉及在两孔之间,对于高翻边模具,为减少开模高度,也会将卸料钉的位置改在孔的两侧,如图3-29所示。翅片从冲孔凹模内卸出,下模卸料板弹簧将卸料板弹出,使翅片从冲孔凹模卸出。

由于冲孔凹模壁薄,成为易损件,需经常更换,冲孔凸模由于间隙小亦需配套更换。为使凹模更换方便,通常设计成单独子模,通过导柱导套,保持其定位精度。

冲孔工位是翅片模具上最重要的工位,如使用或处置不当,会造成模具功能不良。此工位凸凹模的对准极为重要,精度要求最高。

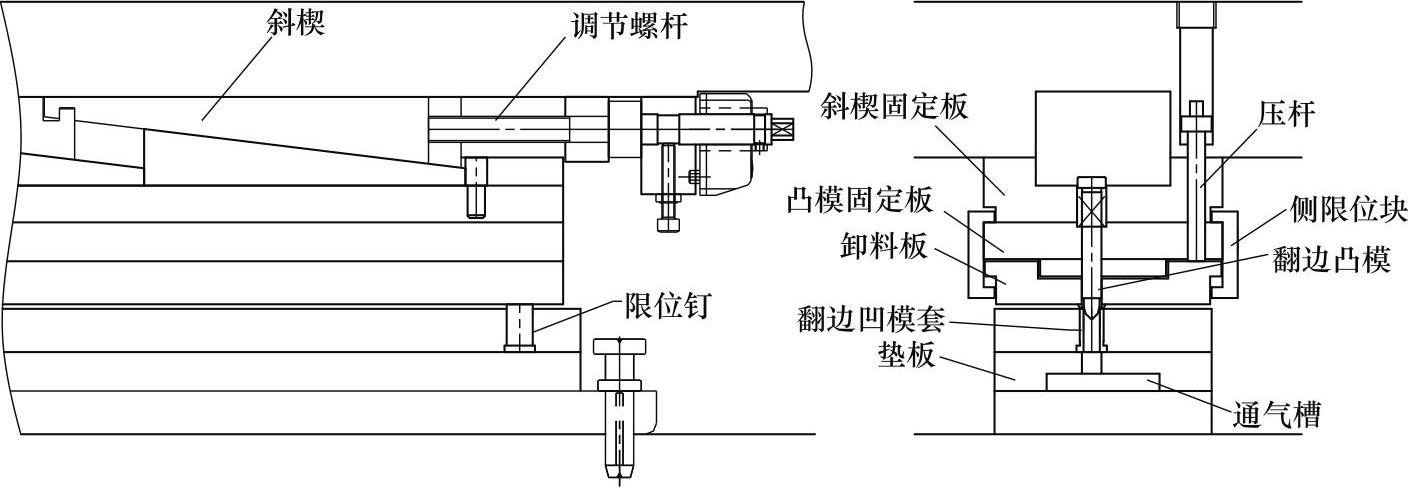

(5)翻边工位 该工位是对一次翻边的翅片肩部上端进行翻边,使翅片重叠时保证翅片与翅片之间的间隙均匀一致,如图3-30所示。

图3-29 卸料钉的位置改在孔的两侧

图3-30 翻边工位

为实现翻边高度的变化,通过调节螺杆实现斜楔的上升和下降,完成凸模高度调节。翻边高度要求一致,在同一列翻边高度偏差≤0.03mm,任意两列翻边高度≤0.03mm,斜楔的平面度和平行度要求在0.01mm以内。同时,要求翻边凸模成形的高度一致性保证在0.002mm以内。

为防止翅片翻边后粘在凸模上,上模设有卸料板,通过压杆作用使卸料板卸料,同时翻边凸模头部有一定角度,保证卸料顺畅。

在翻边之前,翻边凸模还需起到导向定位作用,使翻边子模可以替代导正子模。在翻边凹模套固定板上有限位钉,来限定卸料板的高度,使卸料板与凹模套之间留有间隙,保证材料在模具内不会被压住,并起到导正的作用。

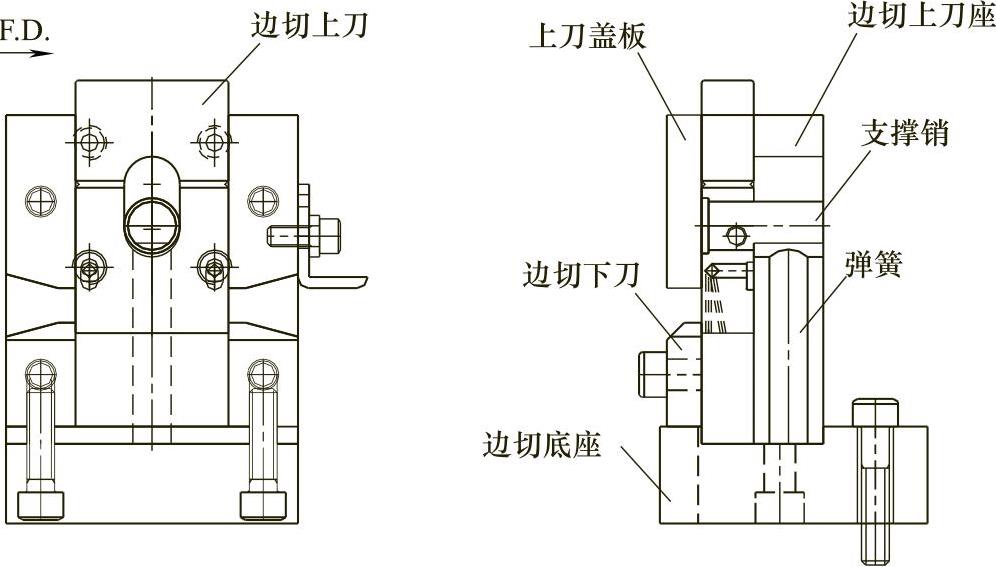

(6)边切工位 该工位是切除材料两边废料,保证翅片宽度的工位,如图3-31所示。

图3-31 边切工位

通过上下刀的重合切除翅片两边的废料,上刀通过模具上模板下降直接将上刀往下切,完成切料过程。已下降的上刀,在上模板上升时,通过内部弹簧复位。

在边切上刀座上有润滑油接口和气压接口,上刀上有一周油气槽,压缩空气通过上刀将废料吹出模具本体落料穴。上刀的活动面,经由上刀座提供润滑油,以减小摩擦。

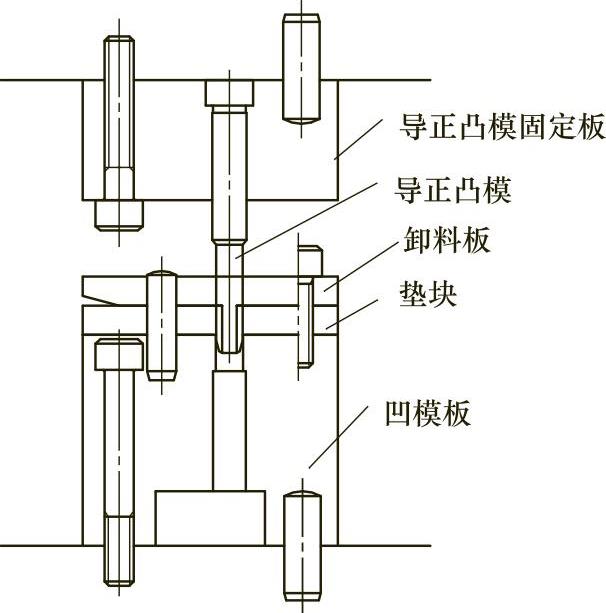

(7)导正工位 为使材料在模具内定位,防止材料移动,一般在冲孔、纵切等位置都设导正工位。在已成形翅片的垫块之间,通过将导正凸模插入已成形的翅片孔使整个翅片定位。垫块高度随着翻边高度不同而不同。卸料板直接固定在垫块上,通过卸料板防止翅片材料被挂在导正凸模上,如图3-32所示。

图3-32 导正工位

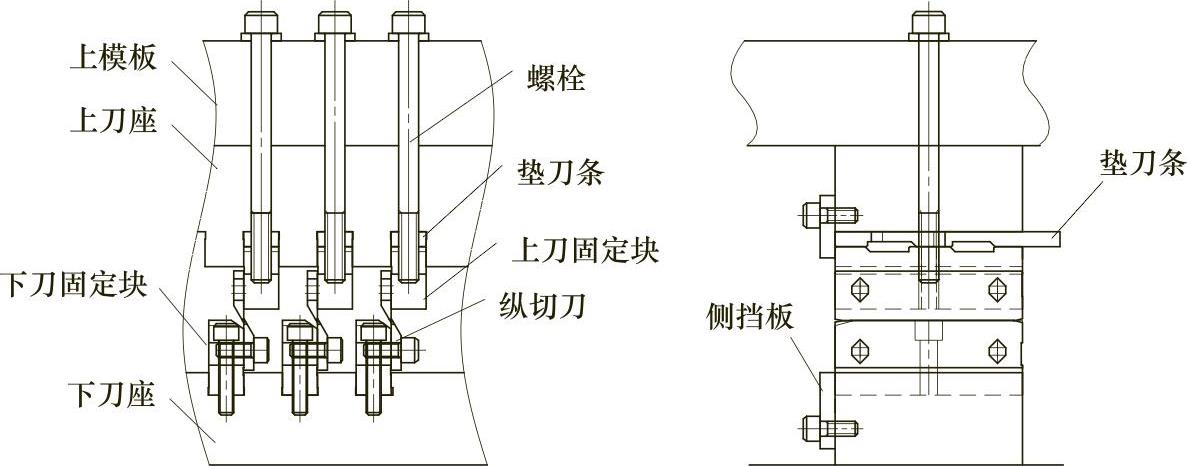

(8)纵切工位 对翅片列数分段的工位。其模具结构可任意实现切与不切的替换。如图3-33所示。

图3-33 纵切工位

滑块下降到下死点位置时,通过上下刀重合,将翅片材料切断。纵切子模在组装时通过侧挡板保证固定块的位置前后位置一致,通过对刀块来保证所有刀的高度一致,使切深一致。

通过台阶式垫刀条的抽拔,实现纵切的切与不切。将上刀固定块的固定螺栓松开,并抽出台阶式垫刀条,然后固定上刀固定块,使上下刀分离,实现不切状态。

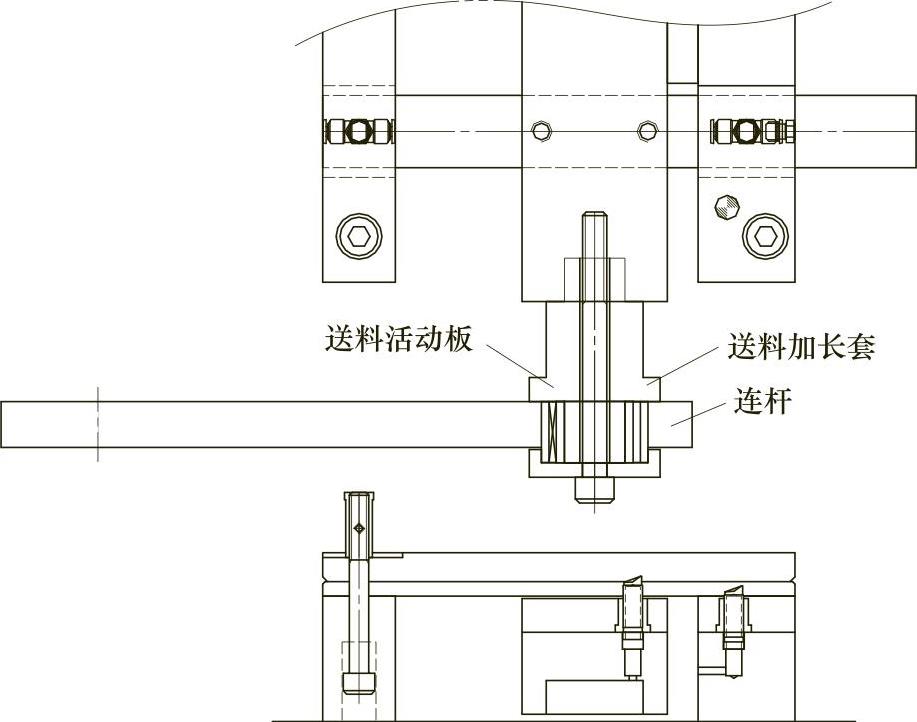

(9)送料工位 该工位是将成形的翅片孔挂在送料指上,按相等的步距间隔把材料送出的工位。模具内没有调整拉料量的部件,所有的调节工作都是通过压力机上的曲柄、转换连接杆、步进转换器(如果使用了步进转换器)来完成的(见图3-34)。

图3-34 送料工位

通过连杆将活动送料板和压力机送料机构相连并驱动,送料量由压力机送料机构调整。

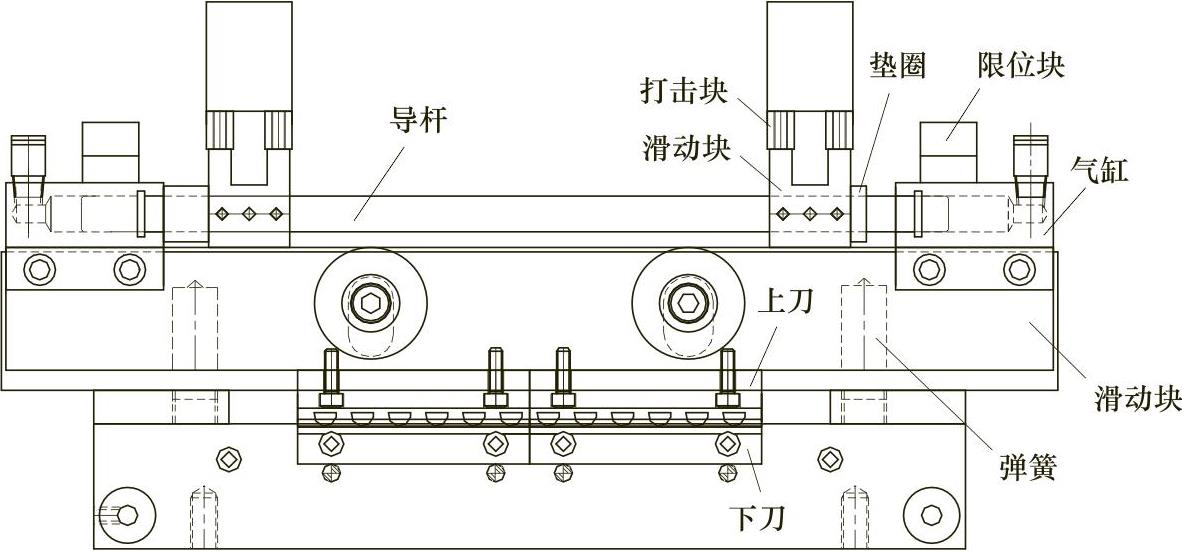

(10)横切工位 该工位是将送出的翅片按任意长度(孔数)切断的工位,如图3-35所示。

图3-35 横切工位

横切工位由气缸控制,空气进入气缸,将导杆推向另一边,装在导杆上的滑动块撞击到打击块上。当合模时,打击块驱动横切上刀下移,开模时,弹簧将上刀弹回到起始位置。

横切工位通常是独立子模,前后位置可以调节。调节之后将会改变横切工位与翅片孔的相对位置,但不改变翅片模具的宽度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。