拉深是翅片冲压成形的首道工序和关键工序。在翅片加工过程中为了获得一定的翻边高度,需先在平整的薄带料进行拉深变形,获得一定的鼓包高度,再进行冲孔翻边。翅片在成形拉深过程中,各成形孔之间相互制约,且务必切除压边圈废料,因此可将其可近似看成超大凸缘半径拉深件。

1.换热器翅片件拉深分析

根据实际生产经验,在宽凸缘各次拉深中,常采用以下几种方法。

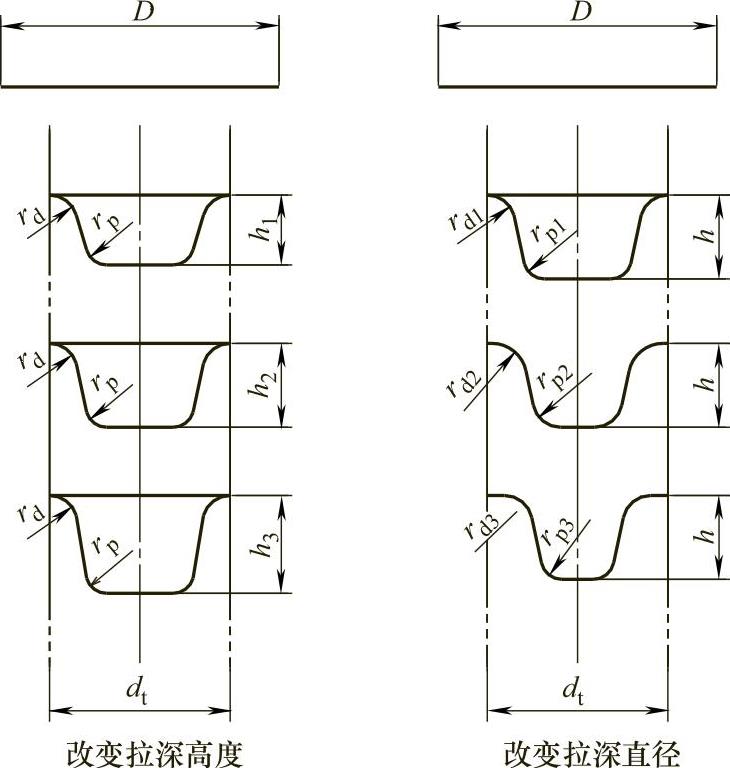

(1)改变拉深高度或改变拉深直径(见图3-14) 改变拉深高度的方法是指凸、凹模圆角半径基本不变或逐次减小,同时缩小筒形直径来达到增加高度的方法,它适用于材料较薄,拉深深度比直径大的中小型零件。改变拉深直径的方法是指高度基本保持不变,而仅减小圆角半径、逐步减小筒形直径的方法,有两种情况:①当毛坯相对厚度较大时,第一次拉深后得到根部与底部圆角半径很大的中间毛坯,在以后各道拉深工序中高度基本保持不变,不断缩小圆筒部分的直径和圆角半径。②当毛坯厚度较小时,可先采用胀形成形得到图面深度,以后各道工序保持高度不变,每道工序都采用较大的凹模圆角半径rd,且前一道rd保留在凸缘上,不参与下一道工序的拉深。当凸缘过大而圆角半径过小时,先以适当的圆角半径成形,再根据图样尺寸整形。当凸缘过大时,材料边缘已不再参与拉深变形,可采用胀形方法成形。

图3-14 改变拉深高度或改变拉深直径

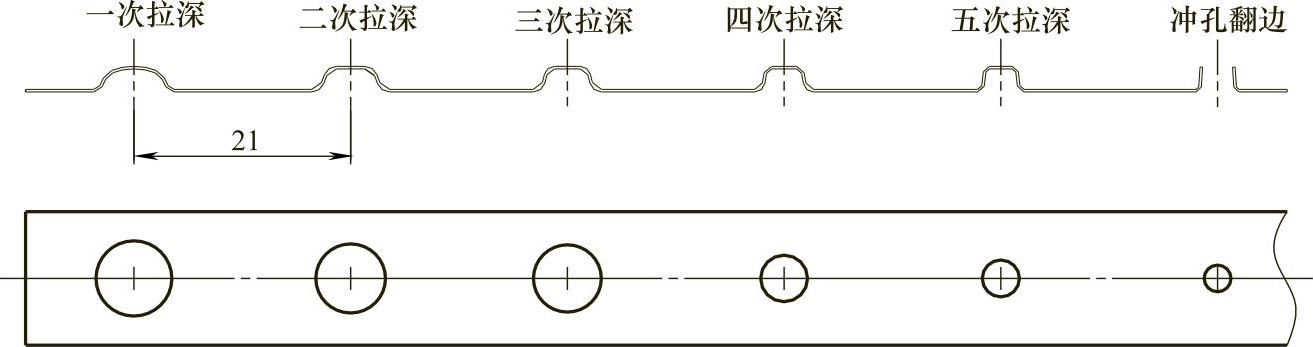

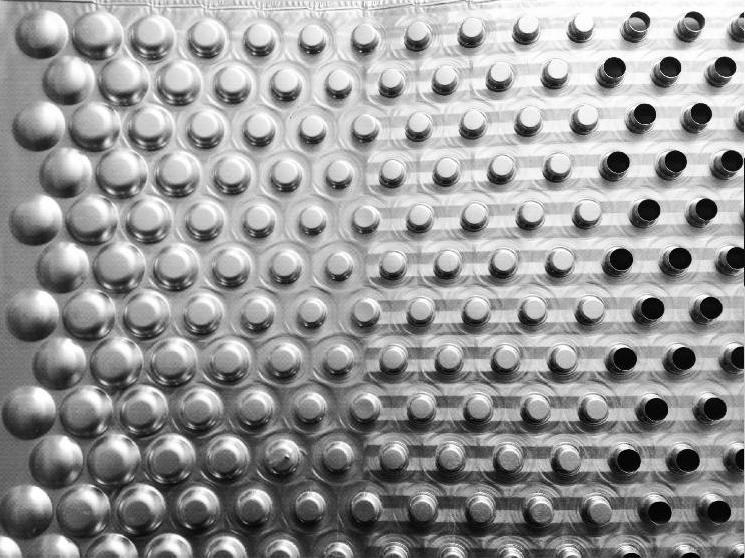

(2)先胀形后拉深 翅片冲压变形时,因多排孔拉深凸模之间相互牵制,在拉深过程中,片料的外形宽度基本保持不变,相当于大凸缘的情况,因此先用胀形方式将变形所需材料拉入凹模,然后再按拉深高度基本保持不变,逐步减小筒形直径的拉深方法,达到要求的高度和形状。工序图如图3-15所示,片头图如图3-16所示。

图3-15 先胀形后拉深工序图

2.拉深力计算

除第一次拉深外,其余拉深变形属于宽凸缘桶形的后序拉深过程。在拉深时,根据给定毛坯的材质、直径D和板材的厚度t,拉深模的直径d以及凹模的圆角半径r等,则最大拉深力可按下式计算

P=k2πdntRm (3-1)

式中 P——拉深力(N);

k2——系数,对于翅片薄带料,一般取1.0;

dn——各次拉深的直径(mm);(https://www.xing528.com)

t——材料厚度(mm);

Rm——抗拉强度(MPa)。

图3-16 先胀形后拉深片头图

3.起伏成形工艺

起伏成形是指依靠材料的延伸使工序件或工件形成局部凹陷或突起的冲压工序。起伏成形中材料厚度的改变是变形过程中自然形成的。起伏成形主要用于压制加强筋、文字图案、敞开或半敞开件,以及波浪形膜片等,也称为鼓凸、局部成形,是在板材的局部发生胀形而形成突起或凹进的冲压工艺方法。起伏成形时毛坯的外形尺寸不变,主要依靠凸模下方及附近的材料拉深获得相应的形状;而拉深变形时,主要依靠材料的流动获得所需的形状,毛坯的外形尺寸有减小现象。

在翅片冲压时,因为翻边高度超过了极限翻边高度,应先拉深出一定高度的圆形凹坑,然后再冲孔翻边。由于凸模之间相互牵连、制约,加之铝、铜材塑性较好,所以在同一块片料上同时拉深多排孔时,第一次拉深时材料宽度未发生明显的变化,第一次拉深应属于局部起伏成形工艺,除第一次拉深外,其余拉深变形属于宽凸缘桶形的后序拉深过程,但习惯上将翅片冲压的前几道成形工艺都称为拉深。

4.起伏成形的压力计算

可按经验公式计算

P=KAt2 (3-2)

式中 P——起伏成形力(N);

A——起伏成形的面积(mm2);

K——系数,钢为200~300N/mm4,铜、铝为150~250N/mm4;

t——材料厚度(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。