1.拆下模具

多工位电机铁心级进模在使用一段时间后,模具刃口的锋利程度不断降低,使冲片毛刺逐渐增大,冲片精度降低,剪切力增大。当毛刺高度超过允许值时,要对模具的凸模(上模),凹模(下模)进行刃磨。刃磨模具需将模具从高速压力机上拆下,拆模时应记好模具的实际闭合高度,以便将刃磨后的模具调整到原来的闭合高度。

拆模在压力机点动状态下进行。先将料带从模具中拉出(放松校平机,转动开卷机,将料带收回),用点动方式将滑块下降到高速压力机的下死点,拆除抽板气缸、步进电动机的接口与线路以及输送带,拆除固定上模、下模的压板,用点动方式将滑块回至上死点(如是铁心或冲片导笼出件时,整条导笼应装满铁心或冲片,以防铁心或冲片滑移。在下模定子落料工位的模座底面,应设铁心收紧装置,以防拆模后铁心掉落,造成模具与导笼的工件不连贯,不利于刃磨后的模具安装),通过举模器将模具抬离高速压力机工作台面,再用吊车将模具运至刃磨作业处。

2.上模刃磨流程

1)图2-42所示为电机铁心多工位级进模。首先,测量记录好刃磨前叠铆凸模和压杆与各凸模的高度差值,拆下模具工作时的长导柱,即A型导柱11,换上图2-43中的刃磨专用短导柱,拆下上限位柱1、误送料检测销5和导正销、叠铆方凸模7、限位条10、限位衬套。

3、叠铆压杆6等防碍刃磨的零件。

图2-42 多工位电机铁心级进模具图

1—上限位柱 2—卸料板座 3—限位衬套 4—上模座 5—误送检测销 6—叠铆压杆 7—叠铆方凸模 8—凸模压板 9—弹压销 10—限位条 11—A型导柱 12—钢球保持圈 13—压簧 14—侧导板 15—导向浮料销 16—调节套 17—螺孔浮料销

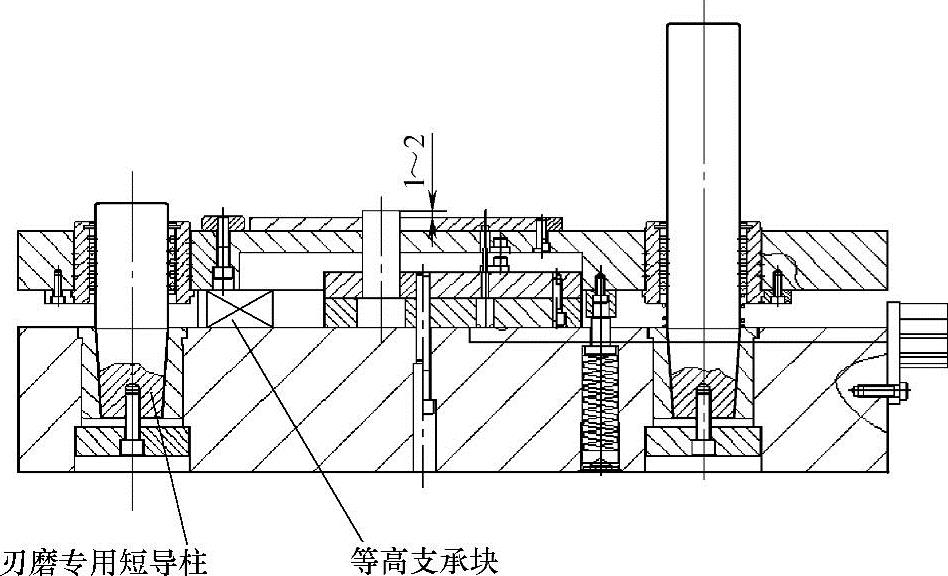

图2-43 上模倒置换短导柱加等高块示意图

2)图2-43所示为上模倒置换短导柱加等高块示意图。在卸料板座与上模座之间放置平行等高块,使卸料板高度下降,露出凸模1~2mm。

3)去除上模座顶面的所有毛刺及污垢,将上模吊放在磨床工作台上,保证上模座基准面紧密接触磨床的磁力台面。

4)采用金刚石砂轮刃磨,刃磨前应先用修整器或纯铜对金刚石砂轮进行修整,使金刚石砂轮刃磨表面的颜色一致、露出锋利的金刚石颗粒。

5)在刃磨前应调整金钢石砂轮对上模的前后、左右工作行程(应避开上模的单边长导柱)。在刃磨过程中需加切削液,分粗磨和精磨,粗磨时砂轮每次向下进给量为0.01mm,精磨时砂轮每次向下进给量不超过0.005mm,精磨结束前砂轮不进给来回走两次空行程。

6)一般规定凸模的正常刃磨量为0.08~0.10mm。

7)刃磨结束后,将模具吊离工作台外面的规定清洗处,分离卸料板座与上模,用洗涤剂去除所有磨屑、磨粒和其他杂物,用压缩空气枪吹净,然后退磁。

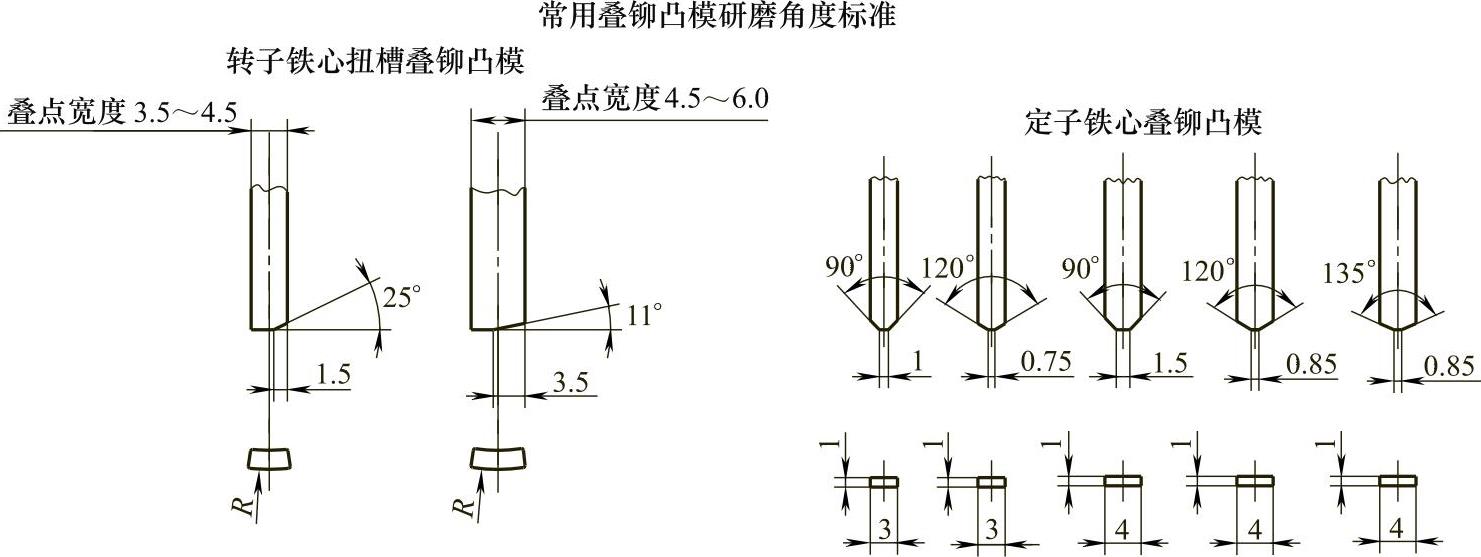

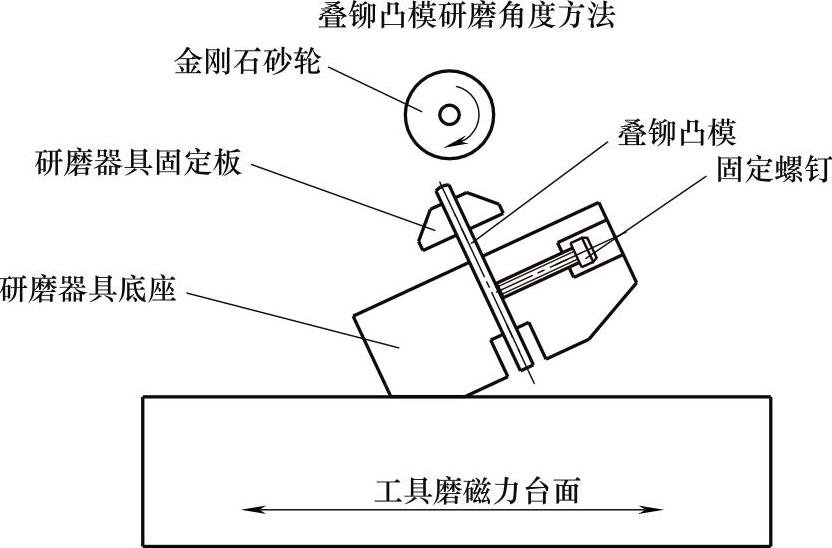

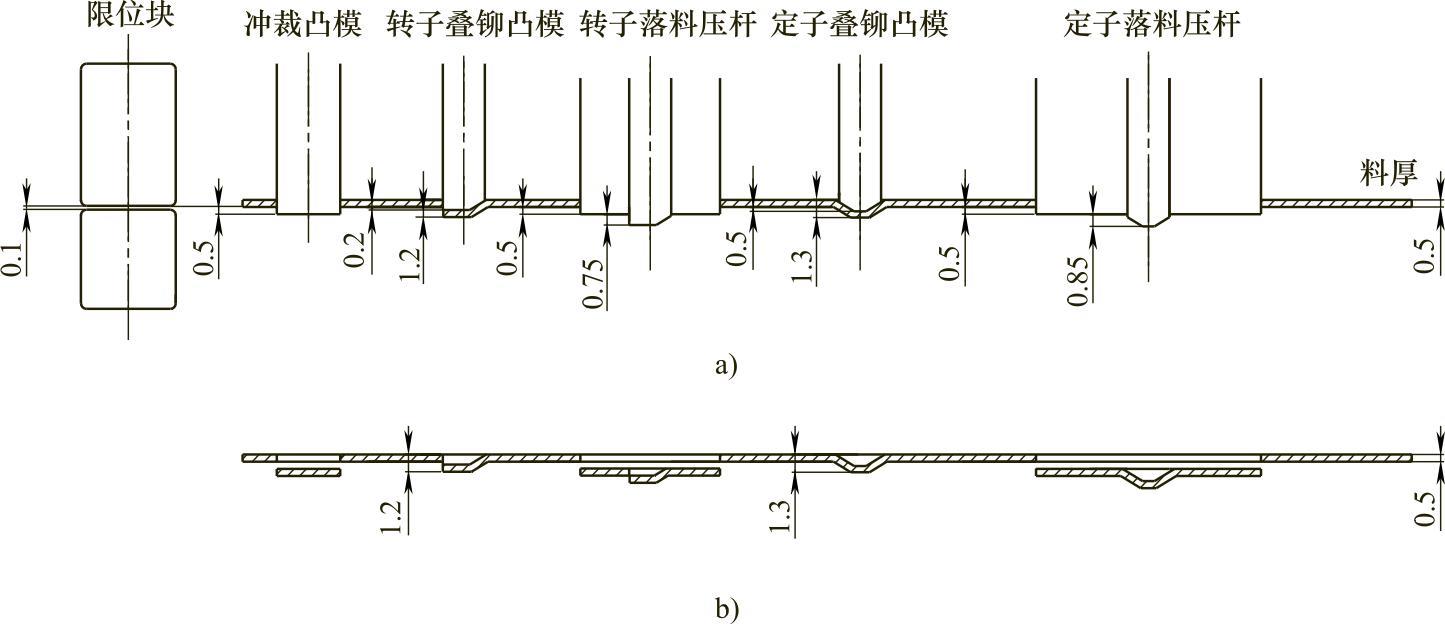

8)被拆下的叠铆压杆6、叠铆方凸模7(见图2-42),应采用专用刃磨夹具,按图2-44和图2-45所示的角度标准和装夹方法,单独研磨角度,磨后重新装配复位应满足图2-46所示的要求。同时图2-43中的上限位柱1和限位衬套3的磨去量应与上模刃口的磨去量相等。(https://www.xing528.com)

图2-44 常用叠铆凸模研磨角度标准

图2-45 叠铆凸模研磨角度方法

3.下模刃磨流程

1)拆除图2-42所示中的钢球保持圈12、侧导板14、导向浮料销15、螺孔浮料销17等防碍刃磨的零件。

2)用专用器具敲出模具型腔内的废料(落料工位的定子、转子铁心不需要敲出),防止模具在刃磨或以后安装时,废料下掉在磨床磁力台或高速压力机台面上,而影响模具的平行精度,带来意想不到的模具或铁心质量问题。

3)去除下模座底面的所有毛刺与污垢,将下模吊放在磨床工作台上,保证下模座基准面紧贴磨床的磁力台面。

4)在刃磨过程中,需加切削液,分粗磨和精磨,粗磨时砂轮每次向下进给量为0.01mm,精磨时每次砂轮向下进给量不超过0.005mm,精磨结束前砂轮不进给来回走两次空行程。

图2-46 电机铁心级进模叠铆点组装尺寸图

a)电机铁心级进模叠铆点组装尺寸图 b)电机铁心级进模料带叠铆点尺寸图

5)一般规定凹模的正常刃磨量为0.06~0.08mm。

6)刃磨结束后,将模具吊离工作台外面的规定清洗处,用洗涤剂去除所有磨屑、磨粒和其他杂物,用压缩空气枪吹净,然后退磁。

7)将原拆下的零件经清洗、上油后组装复位(注意导柱的垂直度,导向浮料销、螺孔浮料销与凹固板的相对高度)。

8)由于凹模刃磨后,刃口锋利容易引起废料上跳,对易跳废料的型孔(槽形孔、工艺孔、小孔)可用旧金刚锉对凹模刃口进行修整(见图2-47)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。