1.叠铆工艺

板材在冲压分离时,分别形成工件和废料孔,如以工件为轴当做被包容件,以废料孔为孔当做包容件,则在冲裁间隙和材料弹性变形条件下,如将同一基本尺寸的被包容件嵌入包容件,必将自然形成过盈连接而达到两者紧固的目的。因此,在电机定子、转子冲片的适当部位,冲压出同一尺寸的工艺凹型孔和工艺凸点(叠铆点),凹型孔与凸点为过盈配合(过盈量为冲裁间隙),在叠装凸模顶杆的挤压和凹模收紧圈的收紧两者联合作用下,将冲片连接成所需厚度的铁心。

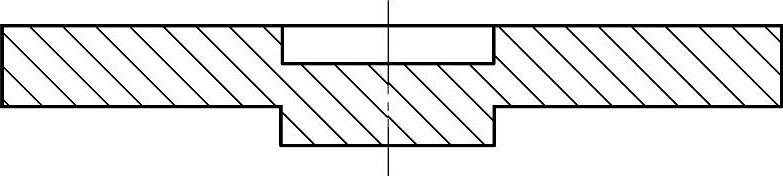

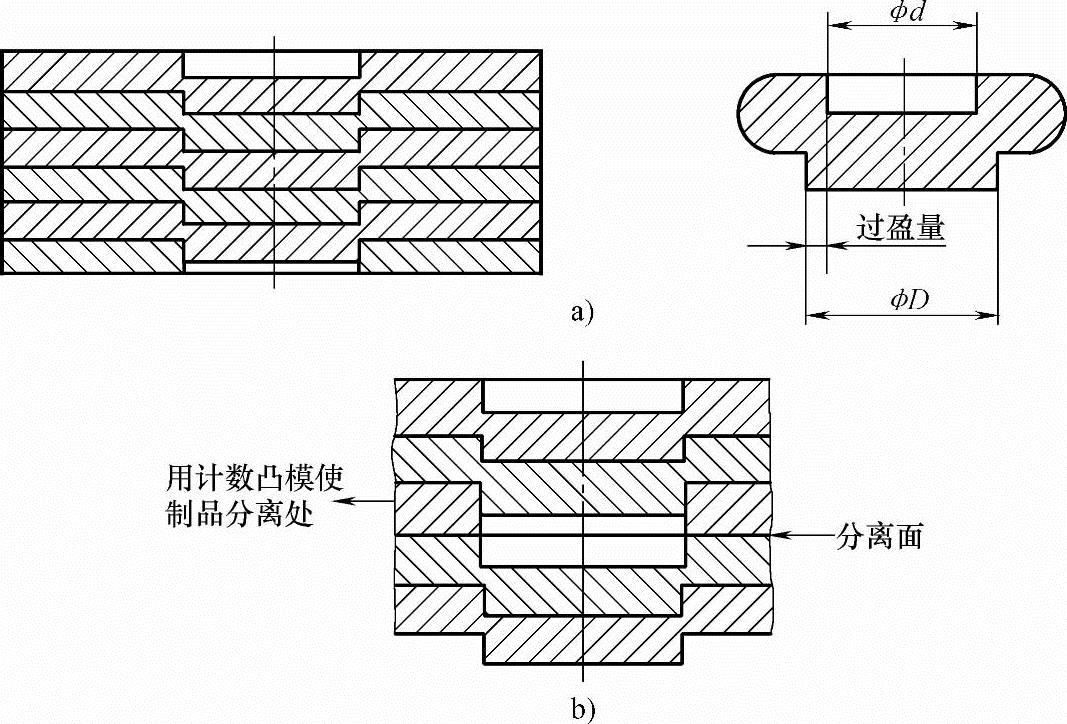

冲片叠铆点结构如图2-19所示,上部凹型孔与下部凸起为同一名义尺寸,将上片凸起嵌入下片凹型孔中,在过盈状态下实现紧固连接,形成多片叠铆的铁心,如图2-20a所示。为了控制铁心叠片厚度,需将最后一片冲为通孔。叠铆铁心的分离结构,如图2-20b所示。

图2-19 冲片叠铆点结构

图2-20 叠铆铁心与叠铆点结构及其分离结构

a)叠铆铁心与叠铆点结构 b)叠铆铁心分离结构

叠铆铁心有两种结构形式。

1)密叠式。叠铆成组的铁心不需要在模具外再加压,出模即可达到铁心结合力的要求。

2)半密叠式。出模时已叠铆的铁心冲片之间存有微小间隙,还需要再加压才能保证结合力。

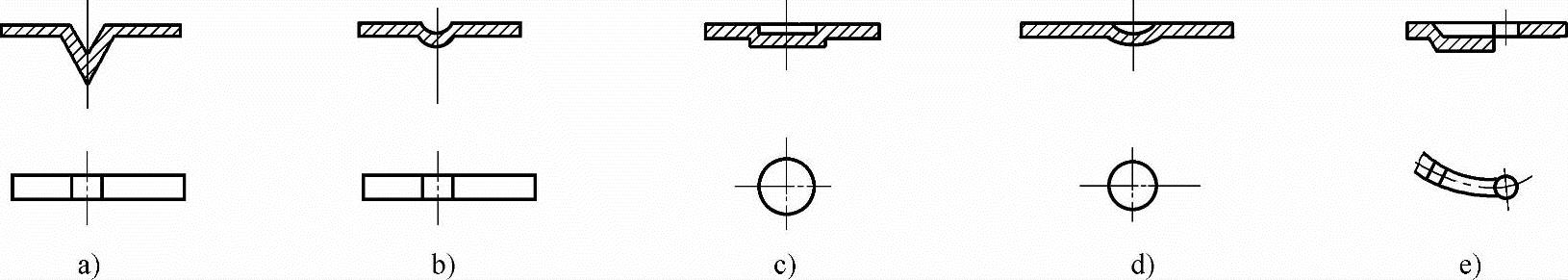

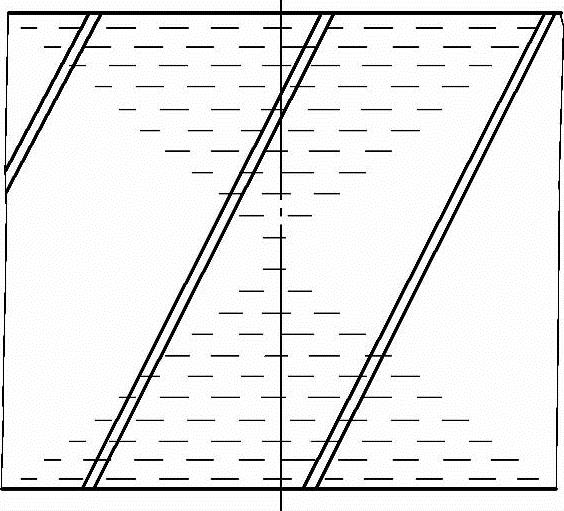

按平面冲片的叠铆点形状有:圆形、长方形、长圆弧形等,一般的如图2-21所示。

图2-21 冲片叠铆点形状(https://www.xing528.com)

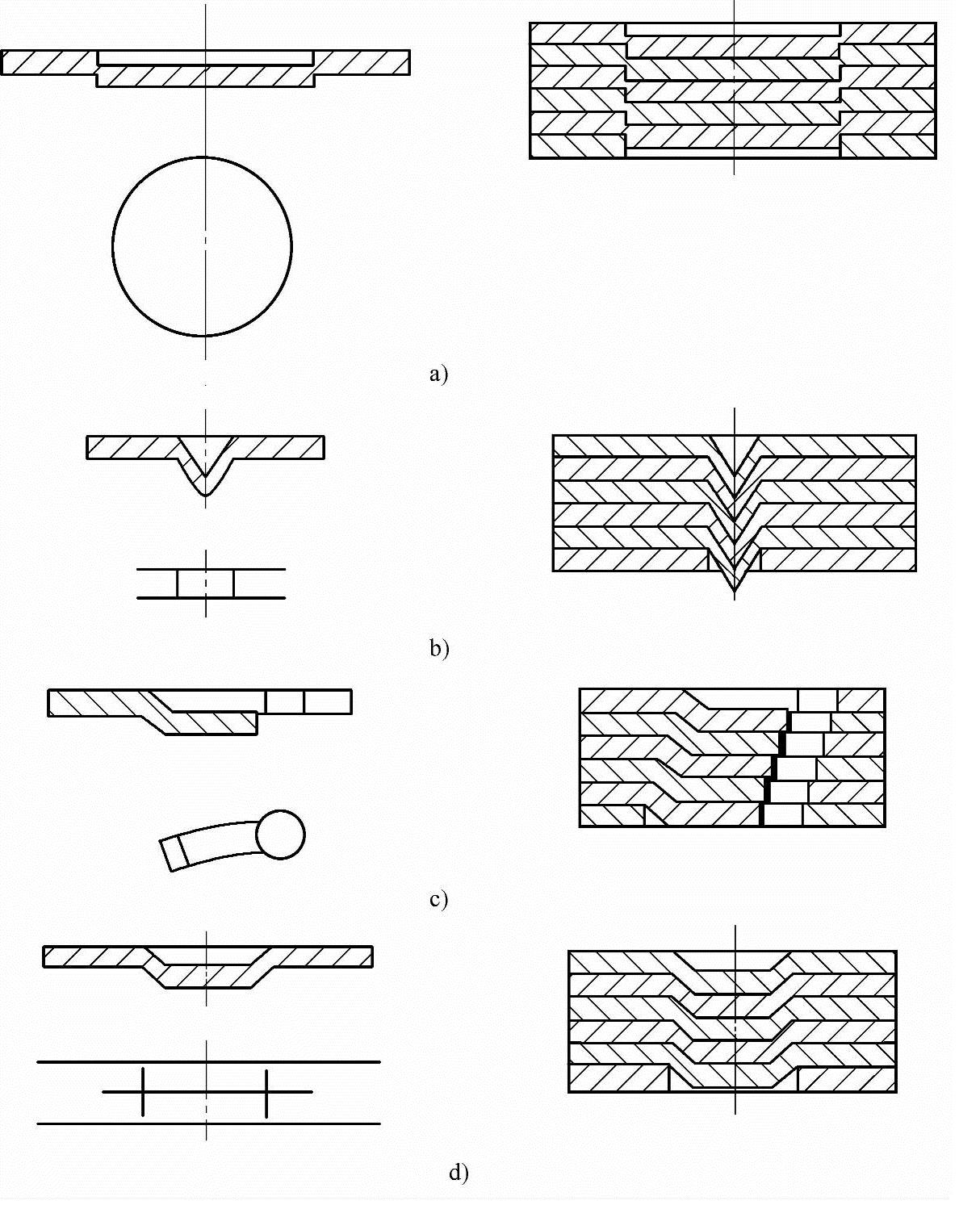

铁心叠铆点的结构形式如图2-22所示,有圆形叠铆、V形叠铆、L形叠铆和梯形叠铆。

图2-22 铁心叠铆点的结构形式

a)圆形叠铆 b)V形叠铆 c)L形叠铆 d)梯形叠铆

2.扭槽工艺(带扭转叠铆)

带扭转叠铆是指电机转子铁心上每一冲片要转动一小角度后再叠铆,其冲压过程为压力机每冲完一次,模具内转子落料部分的回转套转一个小角度,转动量可以改变和调整,当转子冲片被冲下后,回转套内的铁心在动力源的带动下转动,冲片接着被叠铆在转动后的铁心上。通常用于冲压交流电机的转子铁心,带扭转叠铆的转子铁心如图2-23所示。

3.回转工艺(带回转叠铆)

带回转叠铆是指电机定、转子铁心上每一冲片要转动规定的角度(一般为大角度整数倍)再叠铆,其冲压过程为压力机每冲完一次,模具内定、转子落料部分的回转套转动规定的角度,每次转动的规定角度要精确,冲片冲下后就被叠铆在铁心上,接着铁心再转动规定的角度。这种叠铆方式可补偿铁心厚度方向的尺寸变化。

图2-23 带扭转叠铆的转子铁心

4.回转加扭槽工艺(带回转加扭斜叠铆)

带回转加扭斜叠铆是指电机转子铁心上每一冲片要转动规定角度(一般为大角度)再加上一个小角度(转动角度不是整数倍)后进行叠铆。压力机每冲完一次,模具内转子落料部分的回转套转动规定的角度,冲片冲下后就被叠铆在铁心上,接着铁心再转动规定角度。这种叠铆方式可补偿铁心厚度方向的尺寸变化和满足交流电机转子铁心需要扭斜的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。