制备好的试样是电子显微镜分析的首要前提。供透射电子显微镜分析的样品必须对电子束是透明的,通常样品观察区域的厚度控制在100~200nm为宜。此外,样品还必须具有代表性和分析材料的某些特征。

1.透射电子显微镜的制样要求

(1)样品必须是固体。电子显微镜是在高真空环境下测试,只能直接测定固体样品。因此,样品中所含的水分及易挥发物质应预先除去,否则会引起样品爆炸。

(2)样品要小,直径不能超过3mm。

(3)样品要薄,厚度小于200nm。

(4)样品必须非常清洁。因为在高倍放大时,一个小尘埃也会有乒乓球那么大,所以很小的污染物也会给分析带来干扰。

(5)样品要具有一定的强度和稳定性。高分子材料往往不耐电子损伤,允许观察的时间较短(几分钟甚至几秒),所以观察时应避免在一个区域持续太久。

透射电子显微镜中的样品主要有粉末样品、薄膜样品、试样的表面复型三种类型。

2.粉末样品的制备 使用透射电子显微镜来观察超细粉末尺寸和形态的关键是如何将超细粉体分散开,各自独立而不团聚。

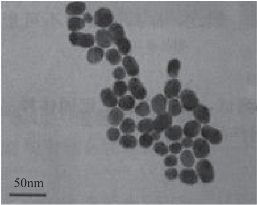

(1)胶粉混合法。在干净玻璃片上滴上火棉胶溶液,然后在玻璃片胶液上放少许粉末并搅匀,再将另一玻璃片压上,两玻璃片对研并突然抽开,待膜干燥。用刀片划成小方格,将玻璃片斜插入盛水烧杯中,并在水面上下反复抽动,膜片逐渐脱落,用铜网将方形膜捞出,待观察。图3-24为胶粉混合法制样得到的透射电子显微镜照片。

(2)支持膜分散粉末法。进行透射电子显微镜测试的粉末微粒一般都远小于铜网孔隙,因此要在铜网上制备一层对电子束透明的支持膜。常用的支持膜有火胶棉膜和碳膜,将支持膜固定在铜网上,再把粉末放置在膜上送入电子显微镜样品室进行分析。

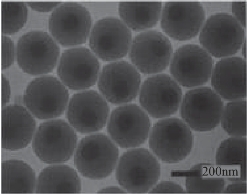

粉末或颗粒样品制备成败的关键在于能否使其均匀地分散在支撑膜上。通常要用超声波仪把要观察的粉末或颗粒样品分散在水或其他溶剂中。然后,用滴管取一滴悬浮液并将其黏附在有支撑膜的铜网上,静置干燥后可供观察。为了防止粉末在测试过程中被电子束打落污染镜筒,可在粉末上加喷一层碳膜,使粉末夹在两层膜中间。图3-25为支持膜分散粉末法制备的样品照片。

图3-24 胶粉混合法制备样品照片

图3-25 支持膜分散粉末法制备的样品照片

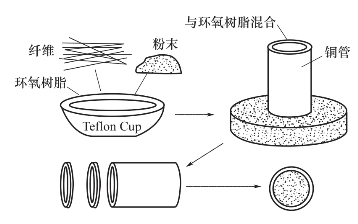

(3)其他方法。有些粉末或纤维样品本身直径比较大,即使用超声将它分散成单个的粉末或单根纤维,电子束也很难穿透它们,这就需要对单个粉末或单根纤维进行减薄处理。一般是将粉末或纤维与环氧树脂混合,放入直径为3mm的铜管,使其凝固。用金刚石锯将铜管和其中的填充物切片,然后用凹坑减薄仪做预减薄,最后用离子减薄的方法做终减薄,如图3-26所示。这样做出来的薄区总能切割到某些粉末颗粒或纤维,使这些部分对电子束透明,然后就可以观察粉末或纤维样品。

图3-26 粉末和纤维试样制样的另一种方法

3.薄膜样品 薄膜样品的制备是把样品制备成直径小于3mm的对电子束透明的薄片。通常,薄膜样品的制备包括以下四道工序。

(1)切薄片。将样品切成厚度为100~200μm的薄片。韧性材料(如金属)可用线切割技术或用圆盘锯将样品切成厚度小于200μm的薄片。脆性材料如Si、GaA3、NaCl、MgO等,可用刀将其解离或用金刚石圆盘锯将其切割成厚度小于200μm的薄片。(https://www.xing528.com)

(2)切φ3mm圆片。对韧性较好且机械损伤对材料的电子显微镜观察影响不大的材料,可用机械切片机将φ3mm薄圆片从材料上切下来。机械切片机只会在切下的小圆片圆周上引起很小的损伤,但对某些材料机械切片机的冲击可造成剪切变形。脆性材料可使用超声钻将材料切成φ3mm的薄圆片。超声钻的钻头是内径为3mm的空心钻头。

(3)预减薄。预减薄是将样品剪薄至几到几十微米厚。预减薄可以采用手工/机械研磨或用凹坑减薄仪减薄。手工/机械研磨,是将切好的薄片用胶水粘在玻璃片上,用各种不同细度的砂纸,由粗到细,将样品研磨到几十微米(手工很难研磨到小于20μm)的厚度。然后,借助“三脚抛光器”,采用很细的金刚砂纸,将样品磨到1μm的厚度。也可使用凹坑减薄仪,将薄圆片样品加工出一个碗形的凹坑,在碗的底部样品最薄,可达10μm厚度。进行终减薄时,只在样品最薄处进行,从而节约时间;而凹坑的其余部分较厚,保证样品不易碎。

(4)终减薄。终减薄是将样品减薄直至样品中间出现针孔为止。针孔边缘为试样的薄区,薄区越大越有利于试样的观察和分析。终减薄可分为电解抛光减薄和离子减薄两种。

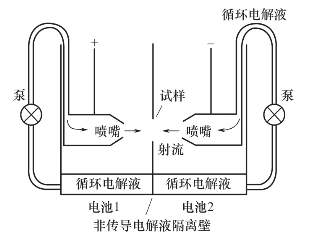

图3-27 双喷电解抛光装置示意图

电解抛光适用于导电材料的试样制备,所用时间短,几分钟到一小时,试样会产生机械损伤。缺点是电解液可能引起试样的表面腐蚀。电解抛光减薄是将预减薄好的薄片作为阳极,用白金或不锈钢作为阴极,加直流电进行电解减薄。目前,常采用的电解减薄方法是双喷电解减薄法,如图3-27所示。在这种方法中,电解液通过喷嘴将作为阳极的试样中心部分两侧喷射,电解液使试样电解减薄,当圆片中心出现小孔时,光电控制元件会动作,停止电解减薄。试样穿孔后,要迅速将薄膜试样放入酒精或水中漂洗,否则电解液会继续发生作用,将整个试样的薄区都弄没了。另外,漂洗不干净会在试样表面形成一层氧化物之类的污染层,在电子能量损失谱上造成很大的背底。如果存在氧化层,在电子能量损失谱上能探测到氧的K边,在能谱上出现氧的Kα线。另外,在电子衍射花样上可看到多晶产生的德拜环和非晶产生的晕环。

带正电的试样放在位于两喷射束之间的聚四氟乙烯夹头上,用一根细管(未显示)检测是否穿孔,穿孔后即终止抛光。

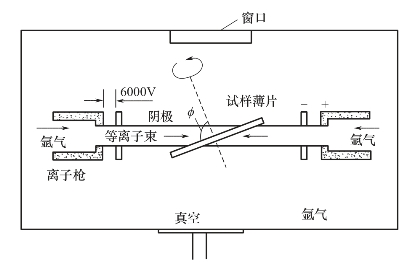

离子减薄的原理是利用加速的离子轰击试样表面,使表面的原子溅射飞出。在离子减薄方法中,几千伏的加速电压以与试样表面呈10°~20°的角度使氩气轰击试样表面。离子减薄仪通常有两个枪,如图3-28所示。用于表面分析时,只用一个枪,对不需要保留的部分进行轰击,而保留要观察的表面。当试样刚穿孔时,利用激光控制系统停止离子减薄仪。应当注意,长时间地进行离子减薄,试样表面的成分会发生变化或产生非晶化。为此,需要采用合适的减薄条件,如使用较低的电压、降低入射角等。此外,离子减薄会使试样的温度上升(有时可达200℃),采用低温(液氮)试样台可有效地降低试样温度,减少污染和表面损伤。

图3-28 离子束减薄仪示意图

离子减薄是一种普适的减薄方法,可用于陶瓷、复合物、半导体、金属和合金、界面试样,甚至纤维和粉末试样。离子减薄的方法还可用于除去试样表面的污染层,其缺点是时间较长,需要几十分钟到几小时,而且设备昂贵。

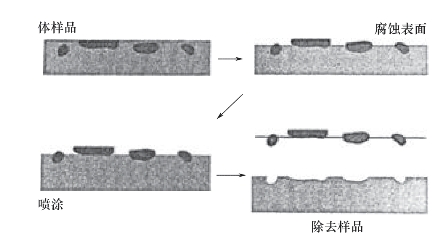

4.复型技术 复型是把准备观察的试样表面形貌(表面显微组织浮凸)用适宜的非晶薄膜复制下来,然后对这个复制膜进行透射电子显微镜观察与分析。复型适用于金相组织、断口形貌、形变条纹、磨损组织、第二相形态及分布等。目前常用的复型方法是萃取复型。

制备复型的材料本身必须是“无结构”的,即要求复型材料在高倍成像时也不显示其本身的任何结构信息,这样就不致于干扰被复制表面的形貌观察和分析。常用的复型材料有塑料、真空蒸发沉积碳膜,二者均为非晶态物质。

图3-29显示了萃取复型的制备方法。先抛光试样表面,选取合适的侵蚀剂腐蚀试样表面,使第二相粒子从包裹着它的基体中突出来,以便萃取在复型试样上。洗去经腐蚀后试样表面残留的腐蚀产物,然后镀上一层碳,用刀片将含有待观察小粒子的碳膜划成2mm×2mm的小方块,其大小要保证可以放到直径为3mm的支持网上,然后将基体溶解掉,含有待观察小粒子的碳膜小方块会浮在溶剂上,将其用支持网捞起即可。

图3-29 萃取复型的制备示意图

萃取复型法可以把要分析的第二相或杂质粒子从粒子所在的基体中提出,这样分析粒子时不会受到基体的干扰。

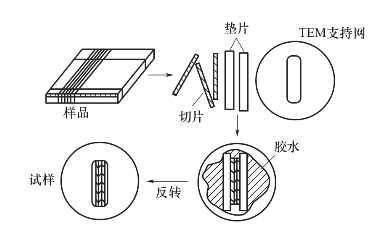

5.界面样品制备 界面试样大量用于半导体器件(多层结构)、薄膜、复合材料、表面等材料的研究中。先从所要研究的材料中切下含有要观察界面的细条,将一个细条与另一个细条的界面那一面“面对面”用胶水粘起来,细条两边用两个阻挡块将粘好的细条夹紧,直至胶水干燥。然后将这个“块材”进行预减薄,再将其粘在支持网上用离子减薄仪进行终减薄,在穿孔的“直径部位”可以观察到界面,如图3-30所示。

图3-30 界面样品制备示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。