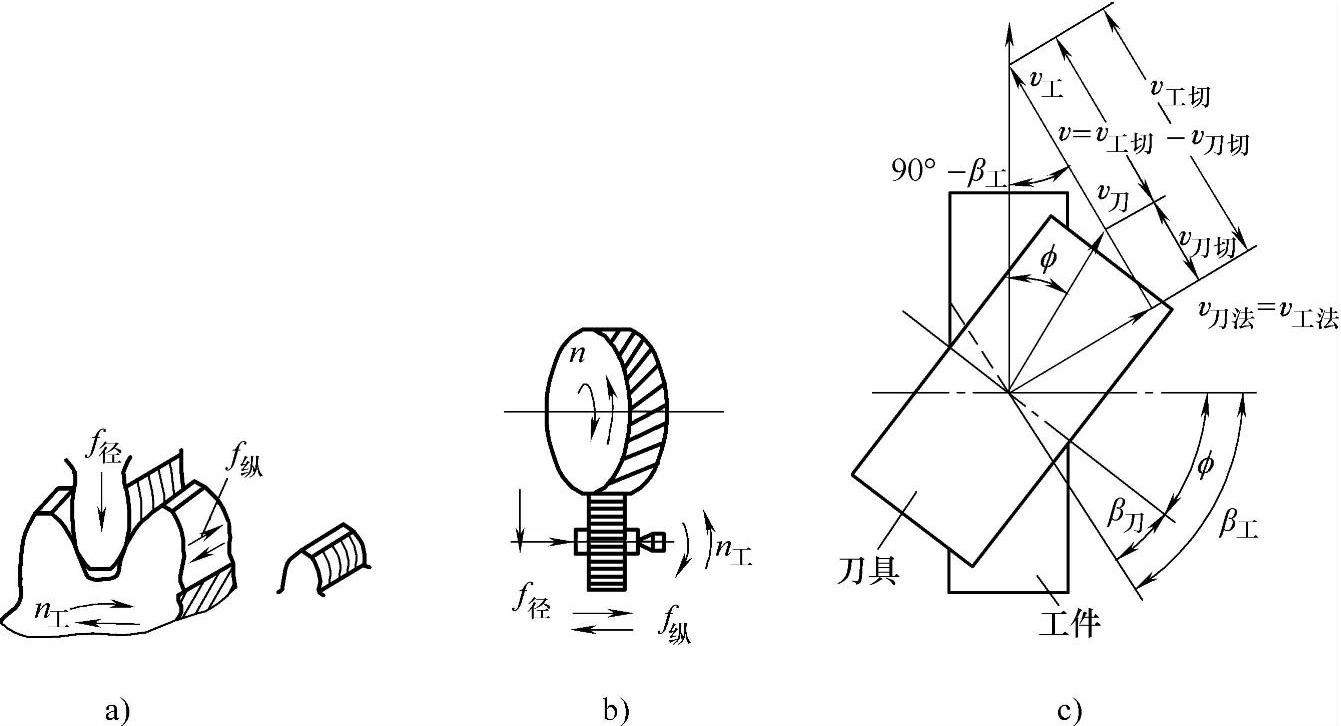

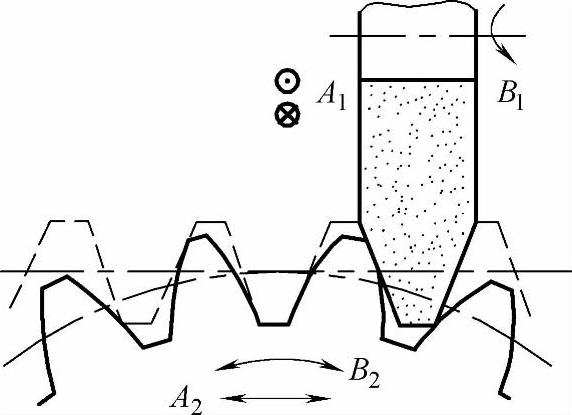

图7-13 剃齿原理

a)剃齿 b)剃齿传动 c)切削运动

1.剃齿

用剃齿刀对齿轮或蜗轮等的齿面进行精加工的方法,称为剃齿。剃齿也就是利用齿面上沿齿高方向开有许多沟槽的螺旋齿轮(剃齿刀)与工件轮齿双面紧密啮合运转过程,进行切削加工轮齿的方法。

剃齿是非淬火齿轮的精加工方法。剃齿时,剃齿刀与工件两者的轴线呈一夹角φ(φ=β工±β刀;β工、β刀分别为工件与刀具的螺旋角)。由图7-13c可见,剃齿刀和工件在啮合点处按v工切-v刀法的速度作相对滑动,这就是剃齿时的切削运动。这时,在剃齿刀齿面上的许多小槽刃口处产生切削作用,切下很细的切屑。剃齿时所需运动包括剃齿刀高速旋转速度n刀、工件沿轴向往复运动f纵(以切出全长)和工件往复一次后的进给运动f径(径向)。剃齿机工作台作往复运动的方向有:①与工件轴线一致,称为轴向剃齿,这是常用的一种剃齿法;②与工件轴线呈一夹角,称为对角剃齿,可提高剃齿生产率和剃刀寿命,但要求机床有较大的刚度和功率;③与工件轴线呈90°夹角,称为切向剃齿,其生产率和加工精度更高。此外,近年来还发展了径向剃齿法:工件和剃齿刀间没有相对往复运动,只有径向进给运动,此法生产率最高,比对角剃齿还高一倍左右。剃齿方法的选择应视具体情况而定。在各种剃齿方法中,工件均由剃刀带动而无强迫性的啮合运动,从而使剃齿精度主要取决于剃刀的精度。因此,无法保证分齿均匀,不能修正公法线长度变动量,并且还会部分地将径向圆跳动转化为公法线长度变动量,故齿轮的上述精度必须在剃齿前的工序中得到保证。

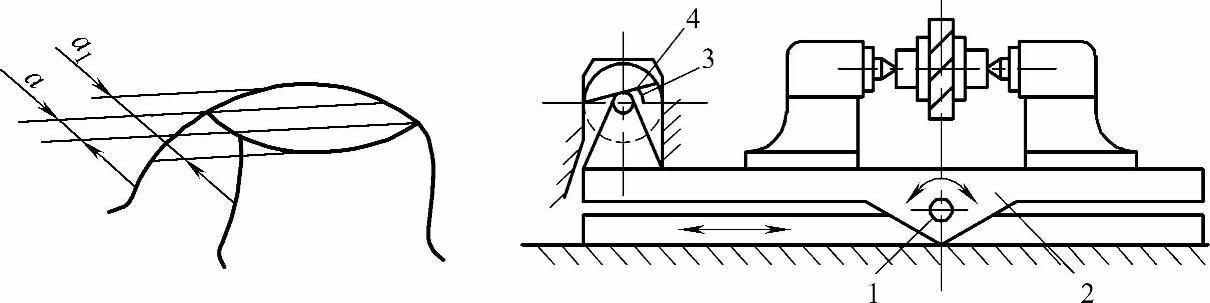

为了减少齿轮的噪声,避免由于装配和加工时的轴线平行度误差所引起的不良啮合而使啮合位于齿宽中部,最好将齿面的两端多切去一点,使之成为鼓形齿。如图7-14所示,当工作台2往复运动时,由于滑块3在斜槽4内的运动带动工作台2摆动,因而能在齿轮两端多切掉一些金属。

图7-14 鼓形齿及其剃齿方法

1—调节螺钉 2—工作台 3—滑块 4—斜槽

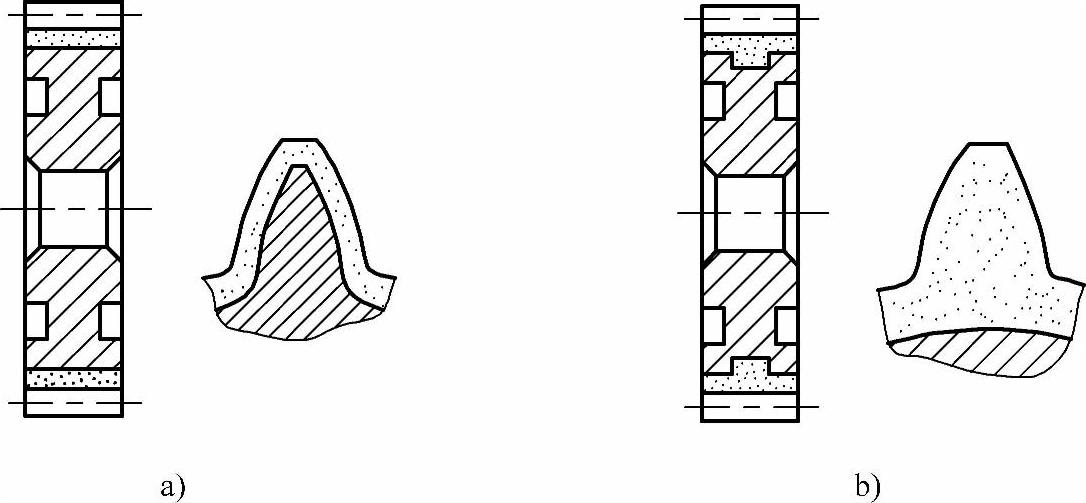

2.珩齿

用珩磨轮对齿轮或蜗轮等的齿面进行精加工,称为珩齿。珩齿是对热处理后的齿轮进行精加工的方法之一。珩齿与剃齿的运动关系相同,不同的是珩齿所用的工具——珩轮,是含有磨料的塑料齿轮(见图7-15)。在珩磨轮与被珩齿轮的“自由啮合”过程中,借齿面间的压力和相对滑动来进行切削。

图7-15 珩轮

a)带齿芯 b)不带齿芯

珩轮的齿面上均匀密布着磨粒,各磨粒间以粘结剂相隔,珩磨速度远比磨削时低。因此,珩齿切削过程的本质是低速磨削、研磨和抛光的综合过程。

珩轮有一定的弹性,不能强行切下误差部分的金属,因此珩齿修正误差的能力比剃齿差;另一方面,珩磨轮本身的误差不会全部反映到齿轮上,因此珩轮的精度要求不高,珩齿不能纠正齿形误差,故对珩前的齿轮的精度要求较高。珩齿主要用于改善表面质量,改善齿面的应力状态,珩齿后表面粗糙度值可由Ra=1.6μm下降到Ra=0.2~0.8μm。对于其他齿轮误差的修正,一般是不稳定的。

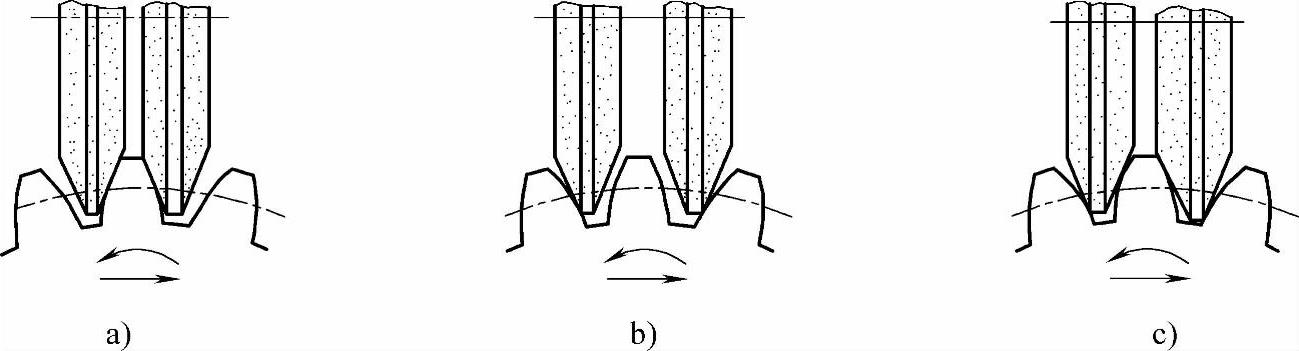

珩齿切削一般都是在一定压力下进行的,目前采用的珩齿工艺方式有以下几种:

(1)定隙法 珩轮与工件的轮齿之间保持预定的啮合间隙(单面啮合),工件具有可控制的制动力,使之在一定的阻力下进行珩磨。这种珩磨方式能得到较好的表面质量,可略微修正热处理变形,但不能修正偏心。

(2)变压法 珩齿过程中,珩轮与工件保持无隙啮合(双面啮合),并有一定压力,但随着珩磨的进行,压力逐渐减小,直到接近消失。变压法能显著修正齿轮的几何偏心。

(3)定压法 在整个珩齿过程中,珩轮与工件都是在预定压力下保持无隙啮合(双面啮合),其压力由控制机构来维持不变。定压法修正齿轮误差的能力较大。(https://www.xing528.com)

3.磨齿

用砂轮按展成法或成形法磨削齿轮或齿条等的齿面的方法,称为磨齿。磨齿是一种高精度的齿形加工方法。当齿轮的精度要求很高时,尤其对于淬火齿轮更需采用磨齿的加工方法,在一般情况下能达到IT4~IT6级的精度,表面粗糙度值Ra可达0.2~0.8μm。但在用片状砂轮磨齿时,生产率极低。

(1)用成形法磨齿 砂轮需修整成曲线(用样板修整器修整或数控修正),使之与被磨齿轮的齿间形状相吻合。由于这种磨齿方法的砂轮修整较复杂,在磨齿过程中砂轮磨损不均匀,会产生齿形误差,致使加工精度受到影响。但它在磨削内齿轮和特殊齿轮时是必须采用的办法。因此,实际生产中应用较少,而展成法应用较多。图7-16所示为成形法磨齿。

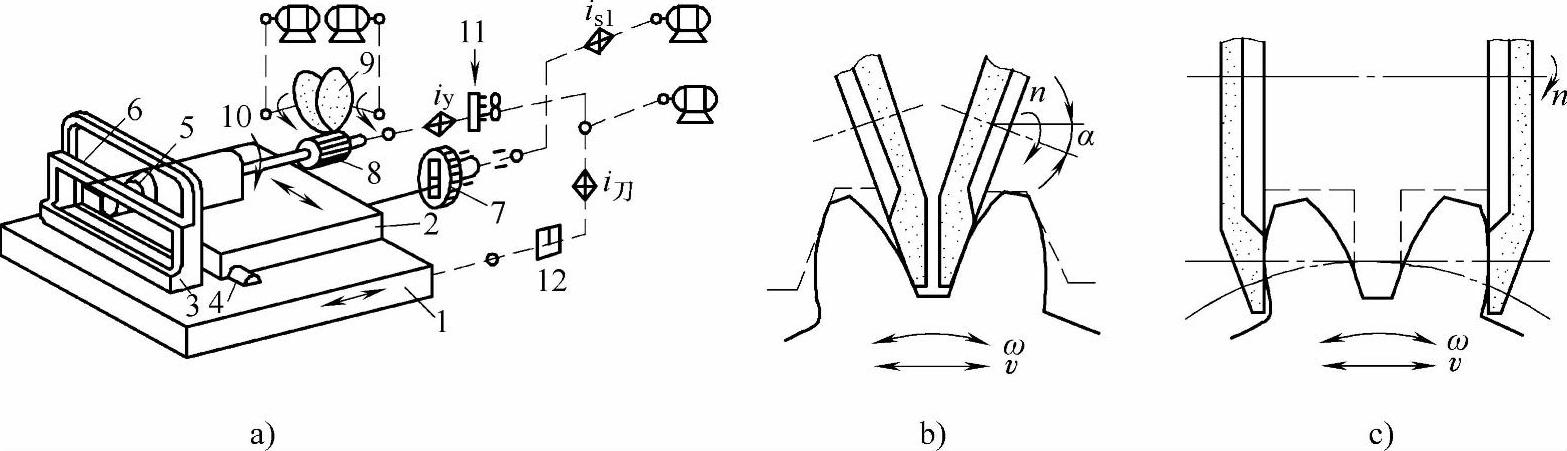

(2)用展成法磨齿 如图7-17所示,通常称为“奈尔斯”磨齿法。砂轮截面呈齿形,砂轮一方面旋转(B1),一方面沿齿宽方向作往复运动(A1),这就构成假想齿条上的一个齿。工件一面旋转(B2),一面移动(A2),实现滚动展成运动。为了继续磨削各齿,工件还需作分度运动。

图7-16 成形法磨齿

图7-17 单片锥面砂轮磨齿原理

磨削斜齿轮时,可将砂轮轴线倾斜一个螺旋角βf,作斜向上下往复运动。磨齿过程为斜齿条和斜齿轮的啮合。这种磨齿方法,由于传动链条长且复杂,故磨齿精度较低,一般只能达到IT6级精度,最高也只能达到IT5级精度。但一次行程可以磨去较多的余量,与其他类型的磨齿机相比较,生产率较高。

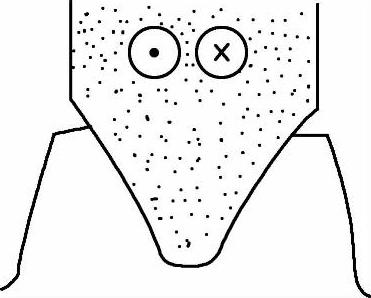

(3)用两个锥面砂轮磨齿YA7063A型齿轮磨床采用这种磨齿方法,其工作原理也是齿条与齿轮啮合。图7-18a、b所示的磨削法适用于单件小批量生产;图7-18c所示的磨削法生产率高,但磨齿精度较低。

图7-18 用两个锥面砂轮磨齿

a)砂轮内锥面磨削法 b)砂轮外锥面磨削法 c)内外锥面同时磨削法

YA7063A型机床配有程序控制,从粗磨到结束磨齿,各种动作变化都可自动进行。又因其采用两片砂轮同时磨削齿形的两侧,故生产率高,加工精度可达IT4~IT6级。

(4)用两个碟形砂轮磨齿 采用两个碟形砂轮代替假想齿条,工件与滚筒同轴。因此,当滚筒在钢带上纯滚动时,工件就在假想齿条节线上纯滚动。这样,当滚筒钢带往复纯滚动一次,就磨出工件与砂轮相接触的左右齿廓。为磨出齿宽上的全部齿形,工件还沿其轴线作进给运动。每磨完一个齿后,由分度盘作分度运动,再磨削下一个齿,加工精度可达IT4~IT6级,如图7-19c所示。

图7-19 双碟形砂轮磨齿

a)磨齿工作原理 b)15°/20°磨齿 c)0°磨齿 1—纵向工作台 2—横向工作台 3、5、6—夹紧机构 4—定位机构 7、12—换置机构 8—工件 9—砂轮子 10—转轴 11—离合器

采用15°/20°磨齿法,可得到网状花纹,对齿面润滑有利,如图7-19b所示;而采用0°磨齿法,可以在齿面上形成鱼鳞状花纹。当利用专用机构时,在轮齿全长上形成鼓形齿,对于提高啮合质量极为有利,但由于砂轮始终是采用同一圆周参数磨削的,故磨损很快且不均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。