超声波加工是利用产生超声振动的工具,带动工件和工具间的磨料悬浮液,冲击和抛磨工件的被加工部位,使其局部破坏而成粉末,以进行穿孔、切割和研磨等的加工方法。

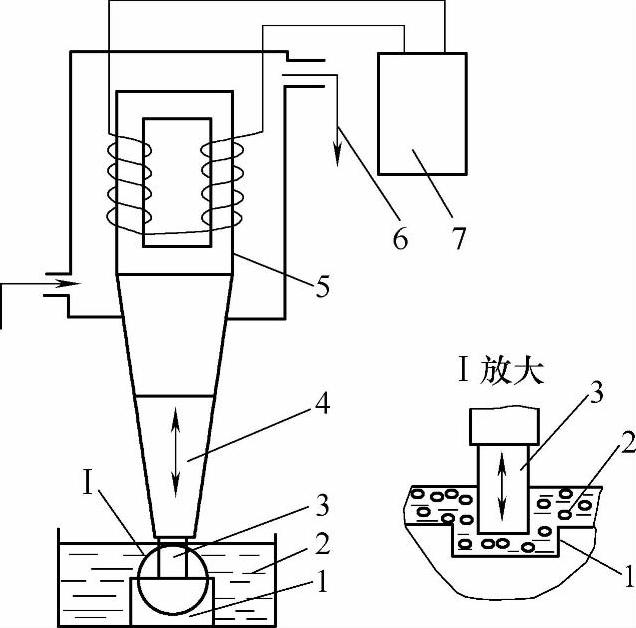

其加工原理如图6-10所示,由超声波发生器7产生的超声频电振荡,通过超声换能器5转变成超声频机械振动,再经振幅扩大器4将其振幅扩大。加工时,工具3固定在振幅扩大器的端头,并以一定的静压力P压在工件1上,在工具与工件间不断注入悬浮液2(磨料与水的混合液),工具在振幅扩大器驱动下做超声频振动,并捶击处于被加工表面上的磨料。磨料把工件加工区域的材料粉碎成很细的微粒,从工件表面脱落下来;磨料还以高速、高频研磨加工表面。被粉碎下来的材料由循环流动的悬浮液带走,磨料也不断被更新,工件不断进给,使加工持续,工件便复印上工具的形状,直到符合尺寸要求。

工具的振动频率通常选择在16~30kHz,工具前端的全振幅一般为10~15μm。磨料一般采用碳化硅、刚玉,但加工硬质合金用立方碳化硼,加工金刚石用金刚砂粉,加工液为普通水,工具的材料常用45钢。

超声波加工的特点及应用范围:

1)适用于加工各种硬脆金属材料和非金属材料,如硬质合金、淬火钢、金刚石、石英、宝石、陶瓷等,但生产率较低。

图6-10 超声波加工原理图(https://www.xing528.com)

1—工件 2—悬浮液 3—工具(一般为不淬火的45钢) 4—振幅扩大器 5—换能器 6—冷却水 7—超声波发生器

2)加工过程受力小,热影响小,可加工薄壁、薄片等易变形零件。

3)被加工表面无残余应力、无破坏层,加工精度高,尺寸精度可达0.01~0.05mm,表面粗糙度值小,Ra=0.1~0.4μm。

4)可以加工各种形状复杂的型孔、型腔和型面,还可以进行套料、切割和雕刻等。

在加工难加工材料时,常将超声振动与其他加工方法配合进行复合加工,如在车、铣、刨、钻、镗、磨和攻螺纹等切削中,使刀具产生超声频、小振幅的振动,可以改善切削条件。当前主要用于加工钛合金、耐热合金、不锈钢等难加工材料。

利用超声振荡所产生的空化作用还可以清洗机械零件,甚至能清洗衣服等。此外超声波还可以用来进行测距和无损检测等工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。