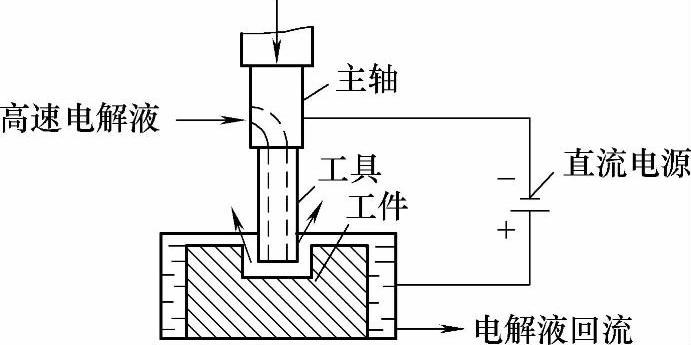

图6-6 电解加工原理图

1.电解加工的基本原理

图6-6所示为电解加工原理图。加工时,工件接直流电源正极,工具接电源负极。工具向工件缓慢进给,使两级之间保持较小的间隙(0.1~1mm),具有一定压力(0.5~2MPa)的电解液从间隙中高速(5~50m/s)流过,这时阳极工件的金属被逐渐电解腐蚀,电解产物被电解液带走。在加工刚开始时,阴极与阳极距离较近的地方通过的电流密度较大,电解液的流速也较高,阳极溶解速度也较快,工具相对工件不断进给,工件表面就不断被电解,电解产物不断被电解液冲走,直至工件表面形成与阴极工作面基本相似的形状为止。

2.电解加工的特点及应用

电解加工具有如下特点:

1)能以简单的进给运动一次加工出形状复杂的型面或型腔,如锻模、叶片等。

2)可加工高硬度、高强度和高韧性等难切削的金属材料,如淬火钢、高温合金、钛合金等。

3)加工中无机械切削力或切削热,适合于易变性或薄壁零件的加工。

4)加工后零件表面无残余应力和飞边,表面粗糙度值Ra为0.2~0.8μm。

5)工具阴极不损耗。

6)由于影响电解加工的因素较多,难以实现高精度的稳定加工。(https://www.xing528.com)

7)电解液对机床有腐蚀作用,电解产物的处理和回收困难。

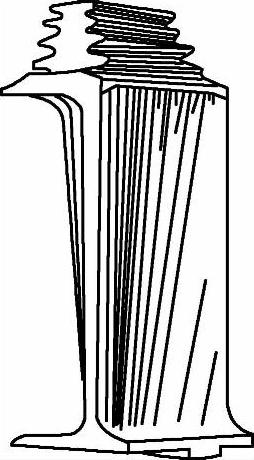

电解加工主要用于加工型孔、型腔、复杂型面、小而深的孔,以及套料、去飞边、刻印等方面。图6-7所示为电解加工的叶片型面。

由以上分析可知,电解加工和电火花加工在应用范围上有许多相似之处,所不同的是电解加工的生产率较高,加工精度较低,且机床费用较高。因此,电解加工适用于成批和大量生产,而电火花加工主要适用于单件小批量生产。

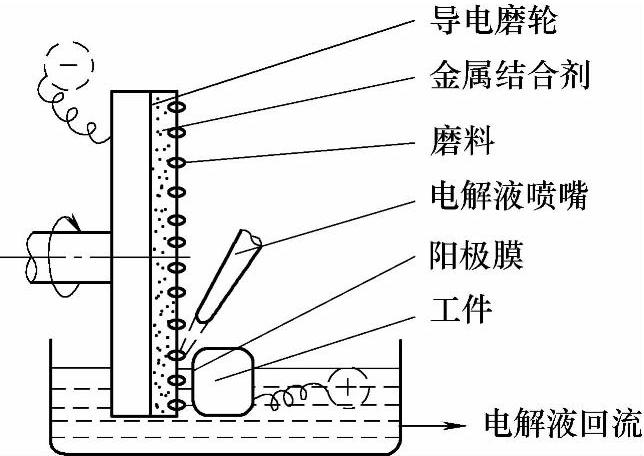

3.电解磨削简介

图6-8所示为电解磨削加工原理的示意图,电解磨削是电解作用和机械磨削作用相结合的一种复合加工方法。

图6-7 电解加工的叶片型面

图6-8 电解磨削加工原理图

工件接直流电源阳极,导电磨轮接直流电源阴极,两者保持一定的接触压力,由磨轮表面凸出的磨料保持一定的电解间隙,并向间隙中供给电解液。接通电源,工件表面产生电解反应,除阳极溶解外还形成阳极膜,其硬度比工件低得多,极易被高速旋转的磨轮磨掉,使新的金属表面露出,继续产生电解反应。如此反复进行,就能不断地去除金属,达到加工的目的。

电解磨削适合于磨削高强度、高硬度、热敏性和磁性材料,如硬质合金、高速钢、不锈钢、钛合金、镍合金等,可用于内孔、外圆、平面、成形面等各种磨削加工中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。