电火花加工又称放电加工、电蚀加工,是一种利用脉冲放电产生的热能进行加工的方法。其加工过程为:使工具和工件之间不断产生脉冲性的火花放电,靠放电时局部、瞬时产生的高温把金属熔化、气化而蚀除材料。放电过程可见到火花,故称之为电火花加工。

1.电火花加工的基本原理

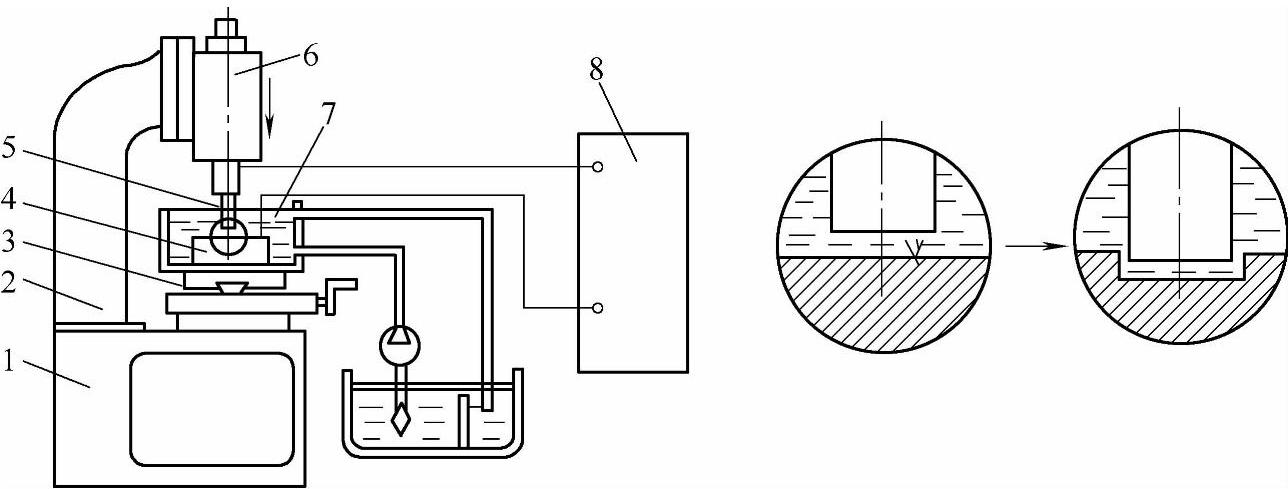

电火花加工的原理是基于工具和工件(正、负电极)之间脉冲性火花放电时的电腐蚀现象来蚀除多余的金属,以达到对零件的尺寸、形状及表面质量的加工要求。图6-5所示为电火花加工原理示意图。脉冲电源8发出一连串脉冲电压,加到浸在具有一定绝缘性能的液体介质7(多用煤油)中的工具电极5和工件电极4上。由于电极的微观表面是凹凸不平的,两级间凸点处电场强度较大,其间的液体绝缘介质最先被击穿而电离成电子和正离子,形成放电通道。在电场力作用下,通道内电子高速奔向阳极,正离子高速奔向阴极,并相互碰撞,在通道内产生大量的热,形成火花放电。每次火花放电后,在工件表面上形成一个小凹坑,尽管这个小凹坑十分微小,但随着工具电极不断进给,脉冲放电不断进行,周而复始,无数个脉冲放电所腐蚀的小凹坑重叠在工件上,即可把工具电极的轮廓形状相当精确地“复印”在工件上,从而实现一定尺寸和形状的加工。

生产中广泛应用的电火花线切割(机)就是利用电火花加工原理进行工作的。

图6-5 电火花加工原理图

1—床身 2—立柱 3—工作台 4—工件电极 5—工具电极(纯铜或石墨) 6—进给机构及间隙调整器 7—液体介质 8—脉冲电源

要达到上述加工目的,设备装置必需满足以下三个条件:

1)工具电极和工件被加工表面之间经常保持一定的放电间隙(通常约为几微米至几百微米)。间隙过大,极间电压不能击穿极间介质,因而不会产生火花放电。间隙过小,会形成短路,不能产生火花放电,而且会烧伤电极。

2)火花放电必须是瞬时的脉冲性放电,放电延续一段时间后,需停歇一段时间,放电延续时间一般为10-7~10-3s。这样才能使放电所产生的热量来不及传导扩散到其余部分,把每一次的放电点分别局限在很小的范围内,否则,像持续电弧放电那样,使表面烧伤而无法用做尺寸加工。为此,电火花加工必须采用脉冲电源。

3)火花放电必须在有一定绝缘性能的液体介质中进行,如煤油、皂化液或去离子水等。液体介质又称工作液,它们必须具有较高的绝缘强度(103~107Ω·cm)以有利于产生脉冲性的火花放电,同时,液体介质还能把电火花加工中产生的金属碎屑、炭黑等电蚀产物从放电间隙中悬浮排除出去,并且对电极和工件表面有较好的冷却作用。

2.电火花加工的特点(https://www.xing528.com)

(1)电火花加工的优点

1)适用于难切削材料的加工。可以突破传统切削加工对刀具的限制,实现用软的工具加工硬韧的工件,甚至可以加工像聚晶金刚石、立方氮化硼一类超硬材料。目前电极材料多采用纯铜或石墨,因此工具电极较容易加工。

2)可以加工特殊及复杂形状的零件。由于加工中工具电极和工件不直接接触,没有机械加工的切削力,因此适宜加工低刚度工件及微细加工。又由于可以简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状工件的加工,如复杂型腔模具加工等。数控技术电火花加工可以用简单形状的电极加工复杂形状零件。

3)主要用于加工金属导电材料。一定条件下也可以加工半导体和非导电材料。

4)加工表面微观形貌圆滑。工件的棱边、棱角处无飞边、塌边。

5)工艺灵活性大。本身有“正极性加工”(工件接电源正极)和“负极性加工”(工件接电源负极)之分,还可与其他工艺结合,形成复合加工,如与电解加工复合。

6)电火花加工的应用范围很广,可以用来加工型腔及各种孔,如锻模模膛、异型孔、喷丝孔等,还可以进行表面强化和打印记等。

(2)电火花加工的局限性

1)一般加工速度较慢。安排工艺时可采用机械加工去除大部分余量,然后再进行电火花加工以求提高生产率。新的研究成果表明,采用特殊水基不燃性工作液进行电火花加工,其生产率甚至高于切削加工。

2)存在电极损耗和二次放电。电极损耗多集中在尖角或底面,最近的机床产品已能将电极相对损耗比降至0.1%,甚至更小。电蚀产物在排除过程中与工具电极距离太小时会引起二次放电,形成加工斜度,影响成形精度,二次放电甚至会使得加工无法继续。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。