磨削可以加工的工件材料的范围很广,既可以加工铸铁、碳钢、合金钢等一般结构材料,也能够加工高硬度的淬硬钢、硬质合金、陶瓷和玻璃等难切削的材料。但是,磨削不宜精加工塑性较大的非铁金属工件。

磨削可以加工外圆面、内孔、平面、成形面、螺纹面和齿轮齿形等各种表面,还常用于各种刀具的刃磨。

1.外圆磨削

外圆磨削分为有心和无心两种。

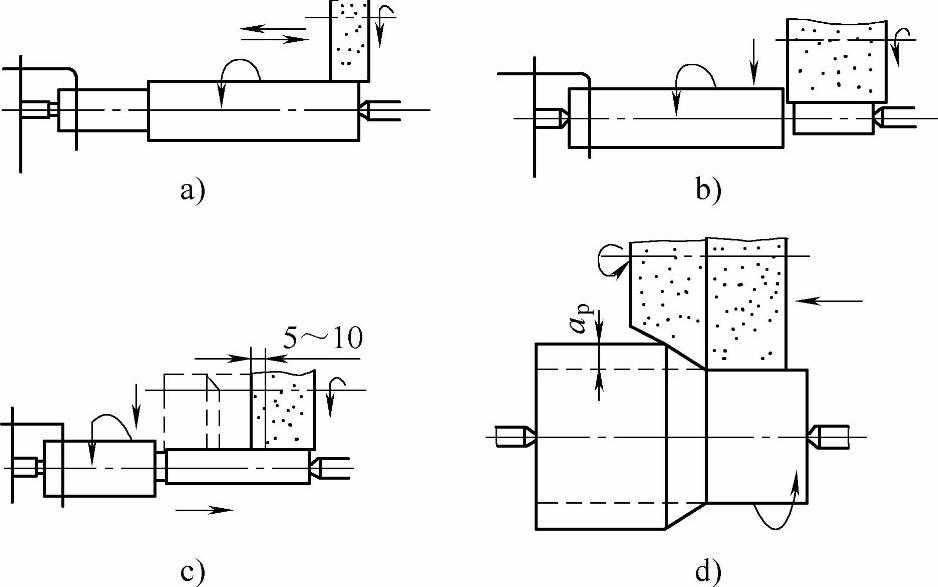

一般在普通外圆磨床或万能外圆磨床上进行的是有心外圆磨削。根据磨削运动的不同,有心外圆磨削分为纵磨法、横磨法、综合磨法和深磨法,如图5-55所示。表5-14所示为几种外圆磨削的比较。

图5-55 在外圆磨床上磨外圆

a)纵磨法 b)横磨法 c)综合磨法 d)深磨法

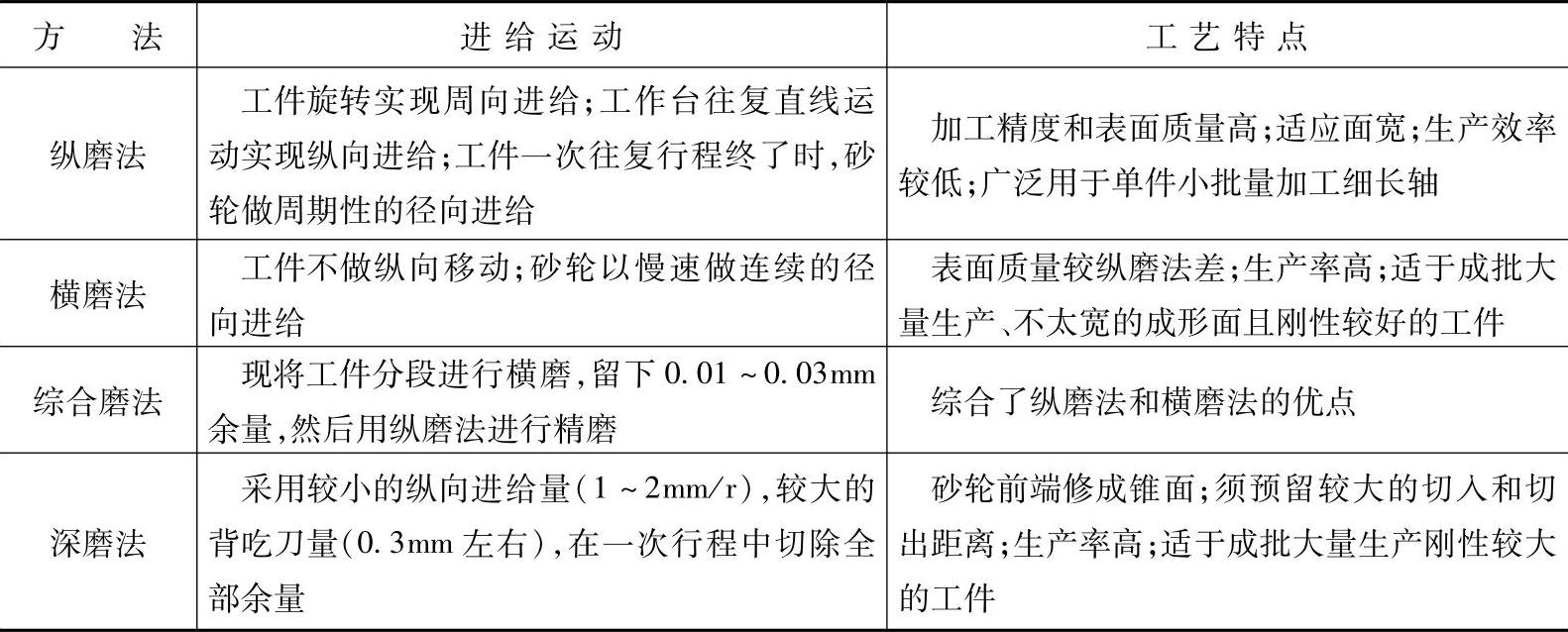

表5-14 几种外圆磨削的比较

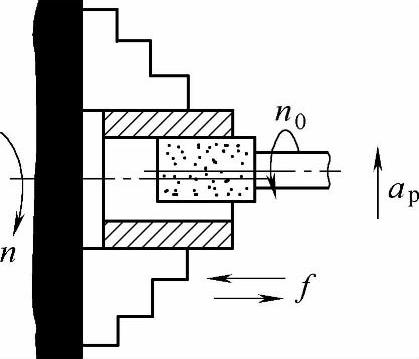

2.孔的磨削

孔的磨削在内圆磨床或万能外圆磨床上进行。与外圆磨削类似,内圆磨削也分为纵磨法和横磨法。因为砂轮轴小,刚度较差,横磨法仅仅适用于磨削短孔及内成形面,多数情况下采用的是纵磨法,如图5-56所示。

磨孔与铰孔或拉孔比较,有以下的特点:

1)可以磨削淬硬的工件孔。

2)不仅能保证孔本身的尺寸精度和表面质量,还可以提高孔的位置精度和轴线的直线度。

3)用同一个砂轮可以磨削不同直径的孔。

4)生产效率较低。

磨孔与外圆磨削相比则存在以下的问题:

1)表面粗糙度值较大。

2)生产效率较低。

由于上面的原因,磨孔一般仅用于淬硬工件孔的精加工。磨孔的适应性较好,不仅可以磨通孔,还可以磨阶梯孔和盲孔等,因而在单件小批量生产中应用较多,特别是对于非标准尺寸的孔,其精加工用磨孔更为合适。

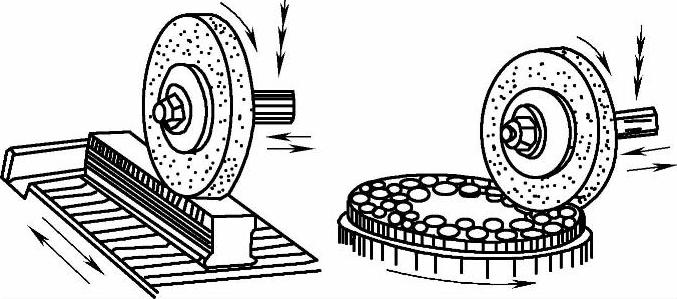

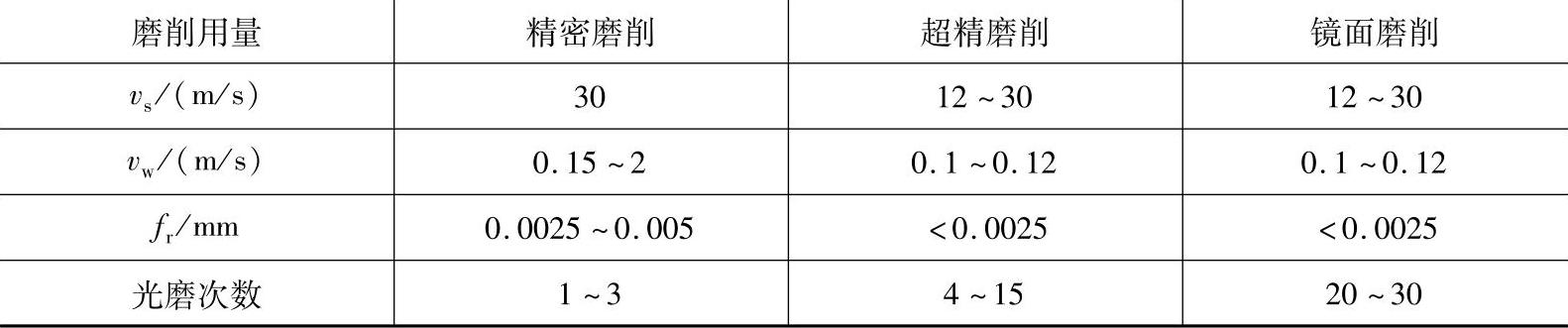

3.平面磨削

与平面铣削类似,可以分为周边磨削和端面磨削两种方法。周边磨削是利用砂轮的外圆面进行磨削,如图5-57所示;端面磨削是利用砂轮的端面进行磨削,如图5-58所示。

图5-56 内孔磨削(https://www.xing528.com)

图5-57 周边磨削

图5-58 端面磨削

周边磨削平面时,砂轮与工件的接触面积小,散热、冷却和排屑情况较好,加工质量较高。端面磨削平面时,磨头伸出长度短,刚度较好,允许采用较大的磨削用量,生产效率较高。但是,砂轮与工件的接触面积较大,发热量大,冷却较困难,加工质量较低。所以,周边磨削多用于加工质量要求较高的工件,而端面磨削适用于加工质量要求较低的工件,或代替铣削作为精磨前的粗加工。

4.磨削的发展

目前磨削朝着两个方向发展:一是精度高、表面粗糙度值小的磨削;二是高效磨削。

(1)精度高、表面粗糙度值小的磨削 一般精度:粗磨为IT7~IT8,Ra=0.4~0.8μm;精磨为IT5~IT6,Ra=0.2~0.4μm。这种磨削有:精密磨削(Ra=0.05~0.1μm),超精密磨削(Ra=0.012~0.025μm),镜面磨削(Ra<0.008μm)。

磨削加工的表面粗糙度是砂轮微观形貌的某种复印。因此,磨床主轴的回转精度及砂轮表面磨粒的微刃度和等高性是影响磨削精度和表面质量的主要因素。必然对砂轮的形状、磨床精度和磨削工艺规范提出了很高的要求。

1)选择合适的砂轮。所选择的砂轮经精细修整后,能形成大量的等高性好的微刃。

2)砂轮应精细修整。为了保证砂轮修整后有较高的微刃等高性,必须用金刚石笔对砂轮进行精整、细整。

3)磨床精度要求。要求磨床主轴的回转精度很高,轴的刚性要好,工作台无低速爬行。往复速差不超过10%,磨削液要经过精细过滤。

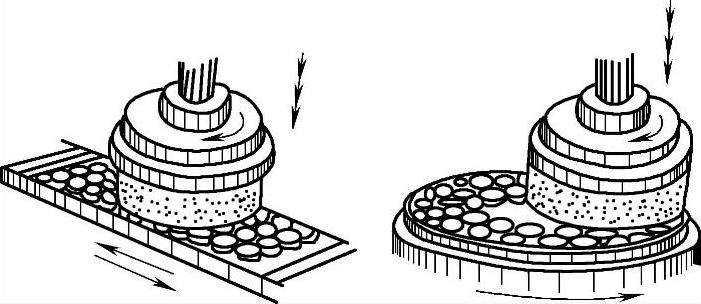

4)选择合理的磨削用量。合理的磨削用量才能使微刃充分发挥切削和抛光作用。具体参考值见表5-15。

表5-15 精度高、表面粗糙度值小的磨削用量

(2)高效磨削 高效磨削有高速磨削、强力磨削和砂带磨削,其主要目的就是提高生产率。

1)高速磨削。高速磨削是砂轮线速度高于45m/s的磨削,一般切削速度为50~60m/s,其特点是磨粒的当量磨削厚度变薄,单位时间磨除量增加。但需要注意的是:砂轮主轴转速必须随线速度的提高而相应提高,砂轮传动系统功率必须足够,机床刚性必须足够,并注意减小振动;砂轮速度必须足够,保证在高速旋转下不会破裂;除应经过静平衡试验外,最好采用砂轮动平衡装置;砂轮必须有适当的防护罩;必须具有良好的冷却条件,有效的排屑装置,并注意防止磨削液飞溅。

2)强力磨削。强力磨削又叫大切深缓进给磨削,或深磨削、蠕动磨削,是继高速磨削发展起来的一种新工艺。它是以较大的切削深度(可达30mm或更多一些)和很低的工作台进给速度(3~300mm/min)磨削工件,经一次或数次走刀即可磨到所要求的尺寸形状精度。适于磨削高硬度高韧性的材料,如耐热合金、不锈钢、高速钢等的型面和沟槽。

高速磨削和强力磨削对磨床、砂轮以及冷却方式要求很高。

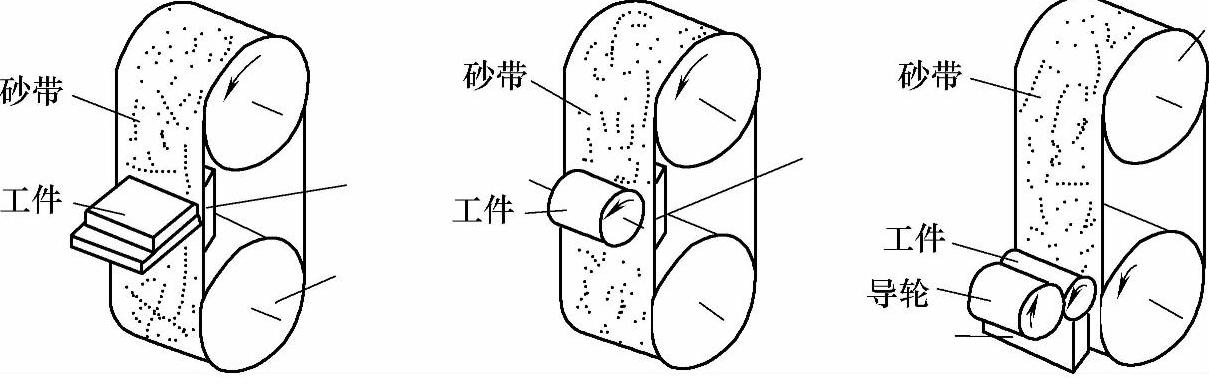

3)砂带磨削。砂带磨削设备比较简单,有砂带、接触轮、张紧轮、支承轮或工作台等组成,如图5-59所示。

图5-59 砂带磨削

砂带做回转主运动,工件由传送带带动做进给运动,具有生产效率高,加工质量好,能较方便地磨削复杂形面等优点。砂带磨削主要用于粗磨钢锭、钢板、磨削难加工材料和难加工型面,特别是磨削大尺寸薄板、长径比大的外圆和内孔(直径25mm以上)、薄壁件和复杂型面更为优越。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。