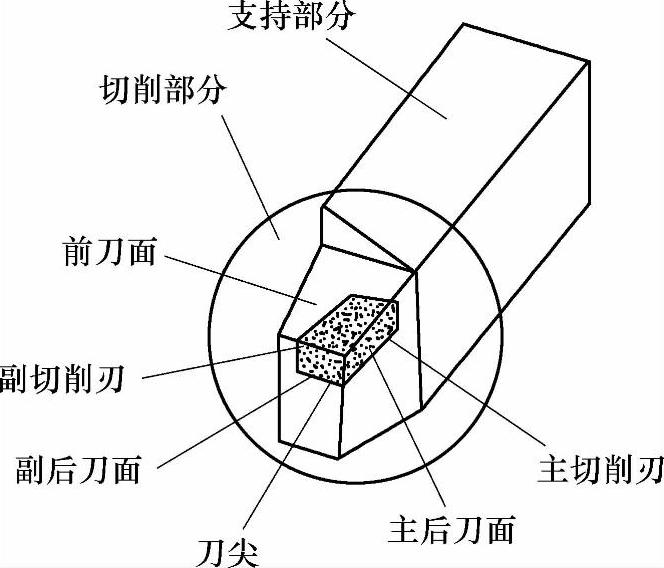

图5-8 车刀的组成

刀具种类繁多,形状复杂,但却有共同特征,都具有楔形的切削部分。车刀是最简单的刀具,其他刀具则可认为是车刀的演变和组合。以车刀为例,学习刀具切削部分的几何参数。

1.车刀切削部分的组成

车刀由刀杆和刀头两部分组成。车刀的切削部分,即刀头可分为三个面、两条刃和一个尖,如图5-8所示。

1)前刀面:切屑沿其流出的刀面。

2)主后刀面:与工件加工面相对的刀面。

3)副后刀面:与工件已加工面相对的刀面。

4)主切削刃:前刀面与主后刀面的交线,它完成主要切削工作。

5)副切削刃:前刀面与副后刀面的交线,它配合主刀刃最终形成已加工表面。

6)刀尖(过渡刃):主切削刃与副切削刃的交点。

2.车刀切削部分的主要角度

刀具要从工件上进行切削,就必须有一定切削角度。用于定义刀具设计、制造、刃磨和测量时的几何参数的参考系称为刀具的静止参考系;用于规定刀具进行切削加工时几何参数的参考系称为刀具的工作参考系。

(1)刀具的静止参考系 刀具的静止参考系如图5-9所示,包括:

1)基面pr:通过切削刃某选定点,与主运动假定方向相垂直的平面。

2)切削平面ps:通过切削刃某选定点,与切削刃相切且垂直于基面的平面。

3)正交平面po:通过切削刃某选定点,同时垂直于基面与切削平面的平面。

(2)车刀的主要角度 在车刀的静止参考系中的主要角度如图5-10所示。

图5-9 刀具的静止参考系(https://www.xing528.com)

图5-10 车刀静止参考系中的角度

1)主偏角κr:在基面中测量,主切削平面与假定工作平面的夹角。

2)副偏角κr′:在基面上测量,副切削平面与假定工作平面的夹角。

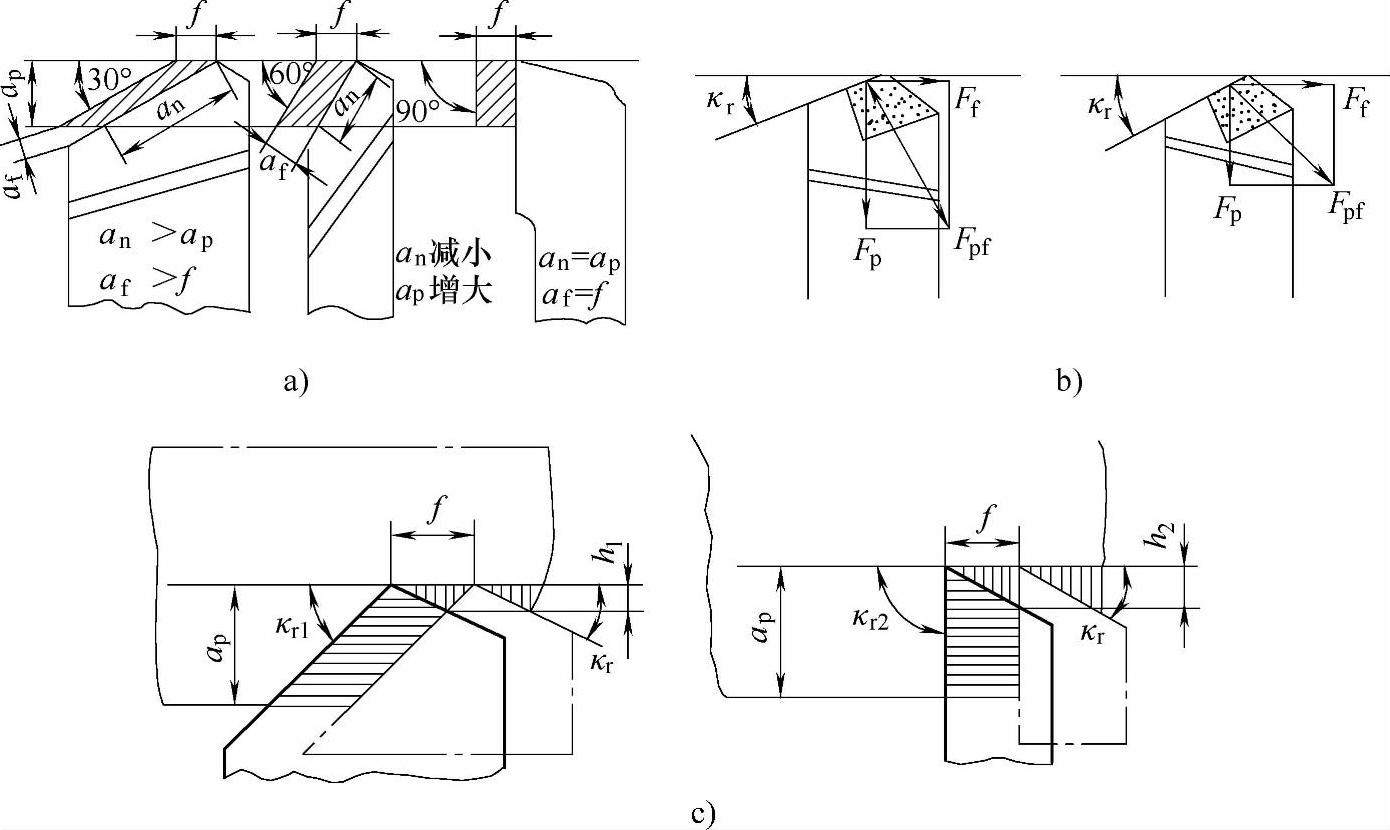

主偏角的大小影响切削层形状,切削力的分布,散热条件,刀具寿命和表面粗糙度,如图5-11所示;副偏角的大小影响副切削刃,副后刀面与已加工表面之间的摩擦,以及加工面的表面粗糙度Ra值。

一般车刀常用的主偏角有45°、60°、75°、90°等;副偏角为5°~15°,粗加工时取较大值。

图5-11 主偏角的影响

a)主偏角对切削层的影响 b)主偏角对切削分力的影响 c)主偏角对残留面积的影响

3)前角γo:在正交平面中测量,前刀面与基面之间的夹角,γo<0、=0、>0。

前角大小的影响:刀具锋利强度、刀具强度、散热条件、磨损及刀具寿命。前角大,切削刃锋利,切屑变形小,切削力小,切削热小,但切削刃强度下降,散热差,刀具寿命下降;前角小,切削刃强度高,散热条件好,刀具寿命提高,但切削刃变钝,切屑变形大,切削力大。

确定前角大小的原则:锐字当先,锐中求固。一般情况,粗加工用小的前角,精加工用大的前角。例如,硬质合金刀具切削结构钢材料时,前角在粗加工时取10°~18°,在精加工时取13°~20°。硬质合金刀具切削铸铁材料时,前角在粗加工时取5°~10°,在精加工时取10°~15°。

4)后角αo:在正交平面中测量,主后刀面与切削平面之间的夹角。

后角大小的影响:主后刀面与工件摩擦、刀具强度、刀具锋利强度等。后角大,摩擦小,切削刃锋利,但切削刃强度下降,散热差,刀具寿命下降;后角小,切削刃强度高,散热条件好,刀具寿命提高,但刀具摩擦加剧。

因此,一般加工硬材料或粗加工时取较小的后角;加工较软材料或精加工时取较大的后角。一般情况,粗加工时取6°~8°;精加工时取8°~12°。

5)刃倾角λs:在切削平面中测量,主刀刃与基面间的夹角。

刃倾角的作用主要是影响排屑的方向,如图5-12所示。在切削较硬材料或有冲击情况时,可采用较小的主偏角和负的刃倾角,而不必明显地减小前角。当加工精度要求高的细长轴时,为了减小振动,须选用较大的主偏角;为避免划伤已加工表面,须选用较小的刃倾角,并相应减小前角。

图5-12 刃倾角对排屑的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。