电阻焊是利用通过工件接触表面及邻近区产生的电阻热,把工件加热到塑性或局部熔化状态,断电,同时加压形成接头的焊接方法。

电阻焊产生的热量可利用焦耳—楞次定律计算:

Q=I2Rt

式中Q——电阻焊时所产生的电阻热,单位为J;

I——焊接电流,单位为A;

R——工件电阻和工件之间的接触电阻,单位为Ω;

t——通电时间,单位为s。

电阻焊具有以下特点:

1)焊接电压低(U≤12V),焊接电流大(103A<I<105 A),生产效率高,每点的焊接时间为(10-2~102s)。

2)接头在压力下结晶,接头强度高。

3)劳动条件好,节省金属,不需加填充金属。

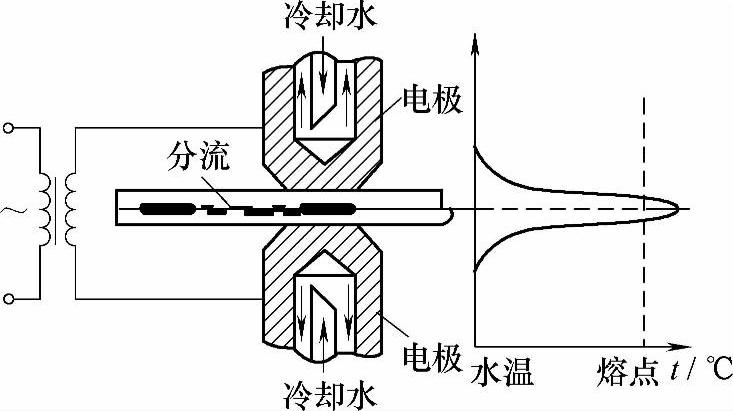

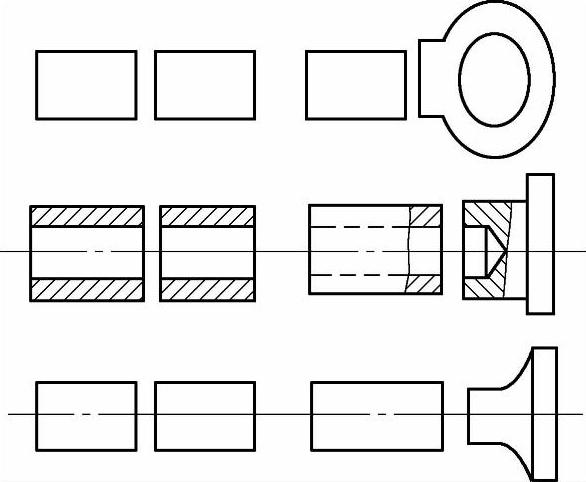

图4-29 定位焊示意图

4)设备较复杂而且耗电量大,适用的接头形式受到限制。

1.定位焊

定位焊是将工件装配成搭接接头,在两柱状极之间,利用电阻热熔化母材,在压力结晶形成致密焊点的方法。如图4-29所示,定位焊电极材料一般是黄铜、铬青铜。

焊缝的形成:完成一个点的焊接后,将工件(或电极)移到另一点进行焊接。如果是密集点焊,每点的重叠为1/3。

分流现象:当焊接下一点时,有部分电流会流经已焊好的焊点,减少通过焊接核心点的电流,会影响焊点质量,因此焊接电流适当要大些。

1)焊接参数的选择:影响点焊质量的参数主要有焊接电流、通电时间、电极压力和工件表面清理及电极的修整等。

根据焊接时间的长短和电流大小,通常把定位焊规范分为硬规范和软规范。硬规范的通电时间短,焊接电流大,特点是生产率高,工件变形小,电极磨损慢,但设备功率要求大,适合导热性好的金属。软规范正好相反,通电时间长,电流较小,生产率低,设备的功率小,适合焊接淬硬倾向大的金属。

2)焊点质量的检测:选择和焊件同等厚度的板料,进行试焊3~4点,再用钢丝钳将两件分开,如果断处在焊点中间,说明焊点强度不够高,假焊,应当增加焊接电流。如果焊点撕开,将从母材撕开成一个洞,说明电流、电极电压合格。如果两件的焊点压坑很深,说明电极压力过大,电流大;如果没有明显的压坑,说明电流小、压力小,重新调节焊接参数。(https://www.xing528.com)

3)电极修整:电极表面不平将严重影响焊接质量。表面烧损过重,定位焊时飞溅很大,不仅焊接质量不好,还会引起烫伤。如果是焊接0.3~0.5mm的焊件对电极表面要求较严,要随时检查修整。一般用锉刀端平进行修整,严重不平整可用车削修整表面。

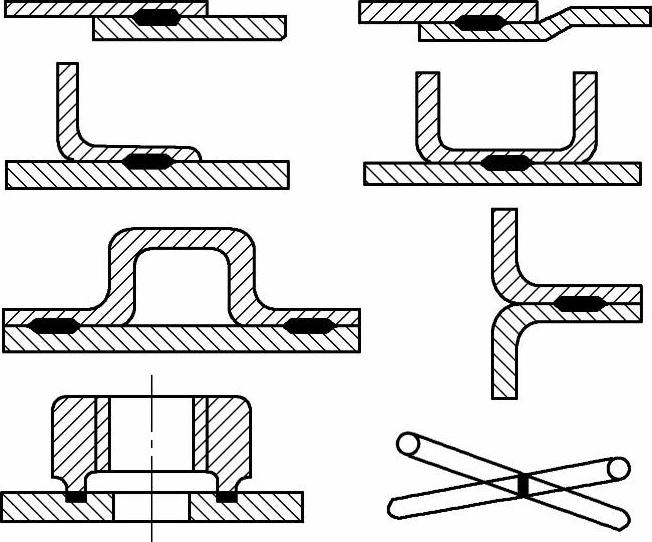

4)定位焊主要用于4mm以下的薄板、冲压件及线材的焊接,因此广泛用于汽车、车厢、飞机(尾喷管)等薄壁结构、轻工、生活用品的焊接。定位焊的接头形式以搭接为主,图4-30所示为几种典型的定位焊接头形式。

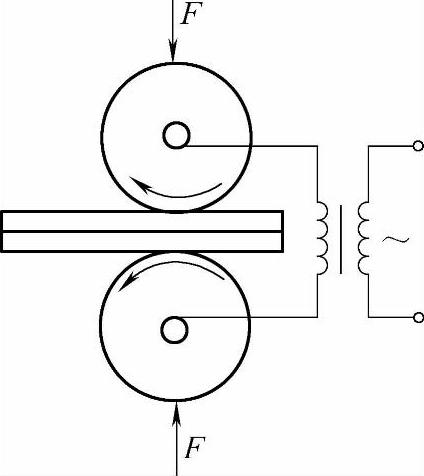

2.缝焊

缝焊过程与定位焊相似,如图4-31所示。它只是用旋转的圆盘状滚动电极代替柱状电极。焊接时,盘状电极压紧工件并转动,带动工件向前移动。配合连续或断续送电,即形成连续的焊缝。如果要求密闭性好的焊缝,焊点重叠必须在30%以上。缝焊分流现象更严重点,因此焊接电流是定位焊时的1.5~2倍,要求大功率焊机,适用于焊接3mm以下的薄板结构。

3.对焊

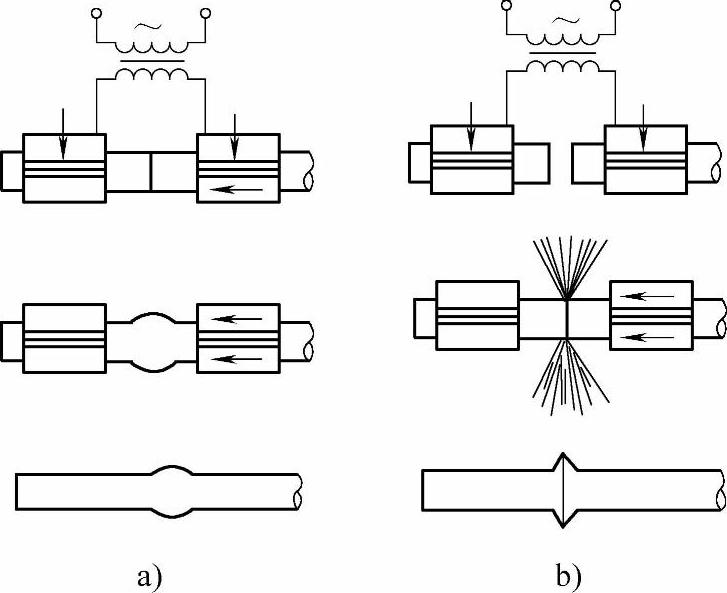

对焊是利用工件在两接触面上产生的电阻热来加热工件表面,断电施压,将两工件连接起来。如图4-32所示。按照操作方法不同,分为电阻对焊和闪光对焊。

图4-30 定位焊接头形式

图4-31 缝焊示意图

(1)电阻对焊 将工件在铜质钳口中夹紧,成对接接头,施加预压力,使两件截面紧密接触,然后通电加热,将工件接触面加热到塑性状态,约为1000~1250℃,再突然增大压力,进行预锻,并断电形成牢固接头,如图4-32a所示。

(2)闪光对焊 将两工件夹在钳口内形成对接接头(工件并未接触),通电并使工件微接触。由于工件表面并非想象的平整,首先接触的点,电流很大,被迅速加热形成“熔桥”,甚至成蒸气,在蒸气力和压力的作用下,液态金属发生爆炸,以形成火花从接触处飞出形成“闪光”。此时工件保持匀速送进,保持一定的闪光时间,待工件端面全部熔化(闪光匀速连续)时,加压、顶锻,并同时断电,工件在压力下产生塑性变形而焊合,如图4-32b所示。

(3)电阻对焊与闪光对焊比较 包括以下2点:

1)电阻对焊的接头处光滑,坡口强度不高,焊前要对端面认真清洗,多适用于焊接截面简单,直径(或边长)小于20mm和强度不高的工件。

2)闪光对焊的接头质量好,对接头表面的焊前清理要求不高。因为端面氧化物和杂质一部分烧掉,被闪光带去,另一部分被加压时随液体金属挤出,所以不需特别清理。可以焊接材质相同或不相同、质量要求高的焊件。闪光焊在建筑行业广泛用于钢筋的焊接,生产效率高,还节约钢材。被焊工件直径可小到0.01mm的金属丝,到截面为20000mm2金属棒和金属型材。图4-33所示为几种对焊接头形式,闪光对焊主要用于刀具、管子、钢筋、钢轨、锚链、链条等的焊接。

图4-32 电阻对焊示意图

a)电阻对焊 b)闪光对焊

图4-33 对焊接头形式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。