(1)冷挤压的特点及应用 金属材料在再结晶温度以下进行的挤压称为冷挤压。对于大多数金属而言,其在室温下的挤压即为冷挤压。冷挤压的主要优点如下:

1)由于冷挤压过程中金属材料三向受压应力作用,挤压变形后材料的晶粒组织更加致密,金属流线沿挤压件轮廓连续分布,加之冷挤压变形的加工硬化特性,使冷挤压件的强度、硬度及耐疲劳性能显著提高。

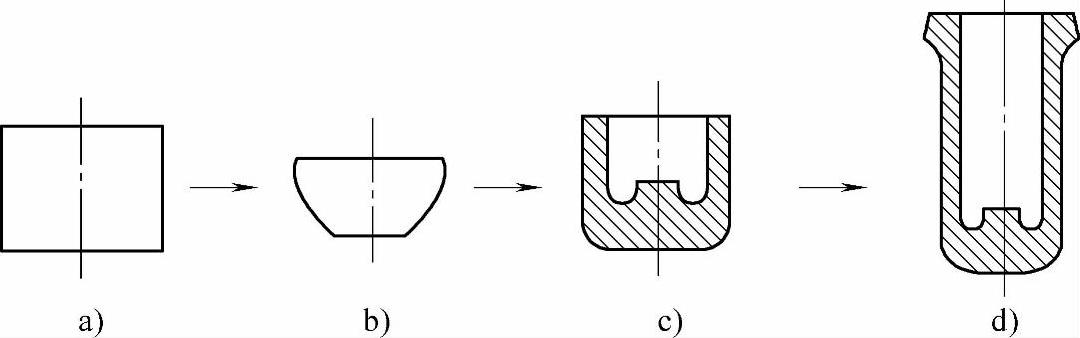

2)挤压件的精度和表面品质较高。一般尺寸精度可达IT6~IT7,表面粗糙度值Ra=0.2~1.6μm,故冷挤压是一种净形或近净形的成形方法,且能挤压出薄壁、深孔、异形截面等一些较难进行机加工的零件,如图3-70所示的零件,用冷挤压直接可得到零件。

图3-70 缝纫机梭心套壳(材料20Cr13)冷挤压

a)坯料 b)预成形 c)反挤压 d)正挤压

3)材料利用率高,生产率也较高。冷挤压在机械、仪表、电器、轻工、宇航、军工等部门得到应用。(https://www.xing528.com)

但冷挤压的变形力大,特别是对较硬金属材料进行挤压时,所需的变形力更大,这就限制了冷挤压件的尺寸和质量;冷挤压模材质要求高,常用材料为W18Cr4V、Cr12MoV等;设备吨位大。为了降低挤压力,减少模具磨损,提高挤压件表面品质,金属坯料常需进行软化处理,而后清除其表面氧化皮,再进行特殊的润滑处理。

(2)热挤压的特点及应用 热挤压是在再结晶温度以上进行的挤压,其特点是材料的变形抗力降低;但由于加热温度高,氧化脱碳及热胀冷缩等问题大大降低了产品的尺寸精度和表面品质。因此,热挤压一般都用于高强(硬)度金属材料如高碳钢、高强度结构钢、高速钢、耐热钢等的毛坯成形。如热挤发动机气阀毛坯、汽轮机叶片毛坯、机床花键轴毛坯等。

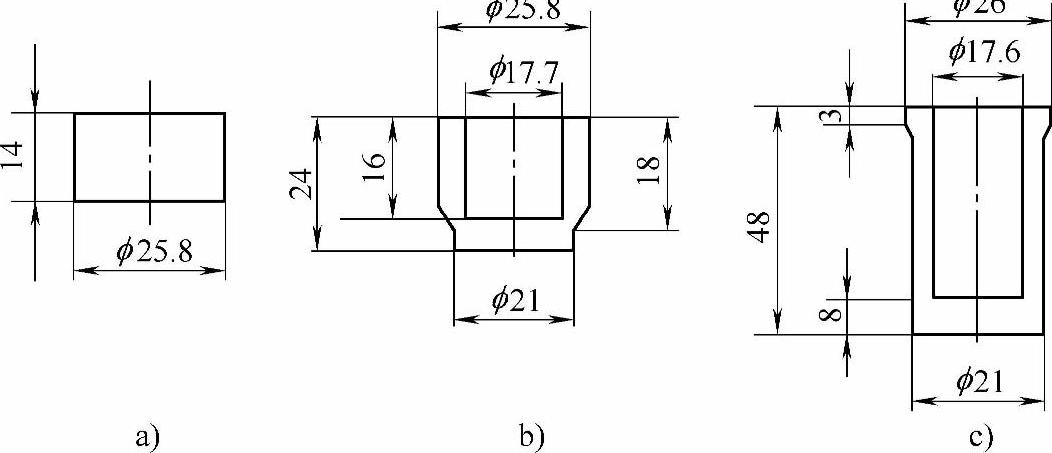

(3)温挤压的特点及应用 金属材料在高于室温低于再结晶温度下的挤压称为温挤压。温挤压兼有冷、热挤压的优点,又克服了冷、热挤压的某些不足。虽然温挤压件的精度和表面品质不如冷挤压,但对于一些冷挤压难以塑性成形的材料如不锈钢、中高碳钢及合金钢、耐热合金、镁合金、钛合金等,均可用温挤压成形,而且坯料可不进行预先软化处理和中间退火,也可不进行表面的特殊润滑处理。这有利于机械化、自动化生产,另外,温挤压的变形量较冷挤压大,这样可减少工序、降低模具费用,且不一定需要大吨位的专用挤压机。如图3-71所示的微型电动机外壳,材料为1Cr18Ni9Ti,坯料尺寸为φ25.8mm×14mm,若采用冷挤压则需多次挤压才能成形,生产率低。若将坯料加热到260℃,采用温挤压,只需两次挤压即可成形。其过程为:第一次用复合挤压得到尾部φ21mm,如图3-71b所示;第二次用正挤压得到零件,如图3-71c所示。

图3-71 微型电动机外壳温挤压过程

a)坯料 b)复合挤压 c)正挤压

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。