板料冲压件通常都是大批量生产的,因此冲压件的设计不仅保证它的使用性能要求,且应具有良好的冲压结构技术特征。这样才能易于保证冲压件品质,减少板料的消耗,延长模具的使用寿命,降低成本及提高生产率等。

冲压件的设计应注意下列事项。

1.冲压件的精度和表面品质

对冲压件的精度要求,不应超过冲压工序所能达到的一般精度,并应在满足需要的情况下尽可能降低要求,否则将增加工艺过程,提高冲压件成本,降低生产率。

冲压工序的一般精度为:落料不超过IT10;冲孔不超过IT9;弯曲不超过IT9~IT10;拉深件直径方向为IT9~IT10,高度尺寸为IT8~IT10。

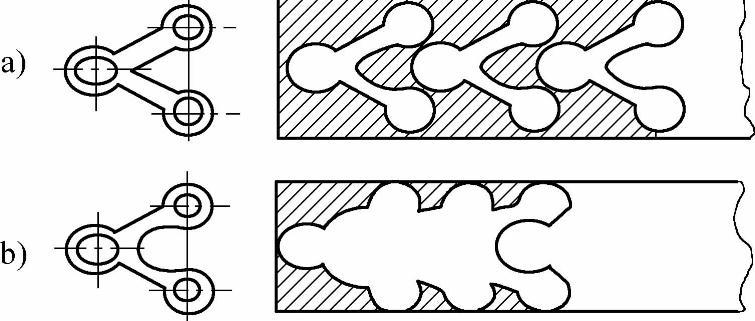

图3-62 零件形状与排样

a)不合理 b)合理

一般对冲压件表面品质的要求,尽可能不要高于原材料所具有的表面品质,否则将要增加切削加工等工序,使产品成本大为提高。

2.冲压件的形状和尺寸

1)落料件的外形应能使排样合理,废料最少。如图3-62所示,两零件在使用功能上相同,可见图3-62b中无搭边排样的形状,较图3-62a更为合理,材料利用率高达79%。另外,应避免长槽与细长悬臂结构,因为这些结构的模具制造困难、模具寿命低。

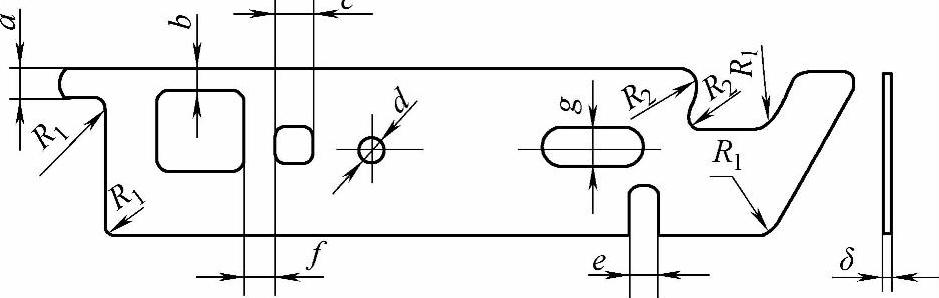

2)落料和冲孔的形状、大小应使凸凹模工作部分具有足够的强度。因此,工件上孔与孔的间距不能太小,工件周边的凹凸部分不能太窄、太深,所有的转角都应有一定的圆角等。一般这些与板料的厚度有关,如图3-63所示。

图3-63 冲裁件尺寸与厚度的关系

注:通常对于钢材:a>1.5δ;b≥1δ;c≥1δ;d≥1δ;e>1δ;f>1δ;R1≥0.5δ;R2≥0.8δ。

3)弯曲件形状应尽量对称,弯曲半径不能小于材料允许的最小弯曲半径;弯曲件和拉深件上冲孔的位置应在圆角的圆弧之处,若孔的形状和位置精度要求较高时,应在弯曲成形后再冲孔。

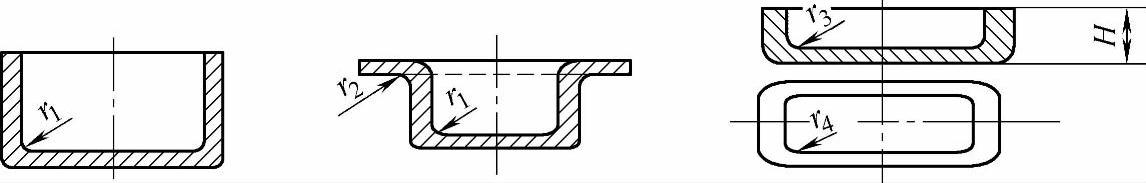

4)拉深件的外形应力求简单、对称,且深度不宜过大,以便易于成形和减少拉深次数;拉深件的圆角半径在不增加成形过程工序的情况下,最小许可半径如图3-64所示。不然的话将增加拉深次数和整形工序,增加模具数量和提高成本等。

图3-64 拉深件最小允许半径(https://www.xing528.com)

注:r1>2δ;r2=3~4δ;r3>2δ;r4>0.15H。

5)结构设计应尽量简化成形过程和节省材料。

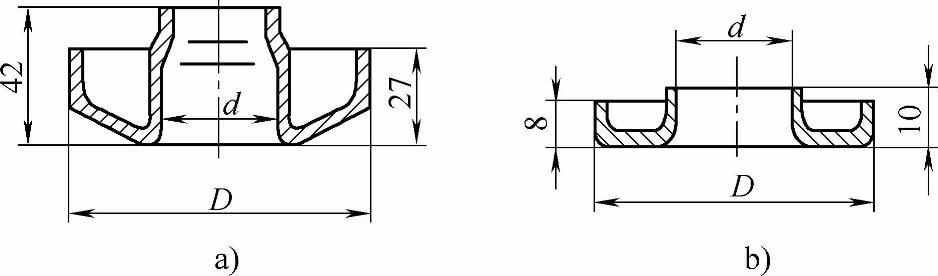

在使用功能不变的情况下,应尽量简化结构,以便减少工序,节省材料,降低成本。如消声器后盖零件,原结构设计如图3-65a所示,须由8道工序冲压成形;经改进后如图3-65b所示,只需3道冲压成形工序且节省材料50%。

图3-65 消声器后盖零件结构

a)原结构 b)改进后结构

采用冲口,以减少一些组合件。如图3-66所示,原设计用3个件铆接或焊接组合而成,现采用冲口(切口—弯曲)制成整体零件,节省了材料,也简化了成形过程,提高了生产率。

图3-66 冲口应用

a)组合件 b)利用冲口

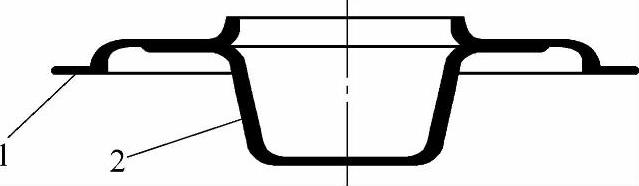

采用冲焊结构。对于某些形状复杂或特别的冲压件,可设计成若干个简单的冲压件,然后用点焊连接或用其他连接方法形成整体件。如图3-67所示的冲压件由两个简单冲压件1和2组成。

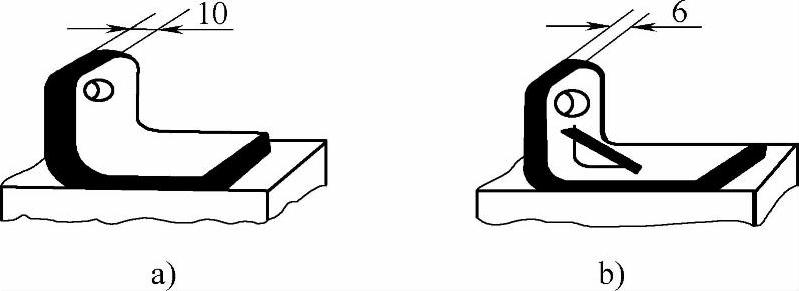

冲压件的厚度。在强度、刚度允许的情况下,应尽量采用厚度较薄的材料来制作冲压件,节约耗材,减轻结构的质量。对局部刚度不够的地方,可采用加强筋,如图3-68所示。

图3-67 冲焊结构件

1—冲压件1 2—冲压件2

图3-68 使用加强筋结构

a)无加强筋 b)有加强筋

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。