要对金属材料进行固态塑性成形,则须对金属在工业上实现这类过程的可能性和局限性做出正确的评价,以便于掌握其规律并加以合理运用。

金属塑性变形能力是用来衡量压力加工工艺好坏的主要工艺性能指标,称为金属塑性变形性能,也称为金属的可锻性,指金属材料在塑性成形加工时获得的优质毛坯或零件的难易程度。金属可锻性好,表明该金属适用于压力加工成形;可锻性差,说明该金属不宜选用塑性成形加工方法。衡量金属的塑性成形性,常从金属材料的塑性和变形抗力两个方面来考虑,材料的塑性越好,变形抗力越小,则材料的塑性成形性越好,越适合压力加工。在实际生产中,往往优先考虑材料的塑性。金属材料可锻性取决于金属本身性质和成形加工条件等内外因素的综合影响。

1.金属材料本身的性质

(1)材料化学成分的影响 化学成分不同的金属其可锻性是不同的。一般纯金属的可锻性比合金好,合金元素含量少的合金要比合金元素多的合金可锻性好,碳钢中碳含量越低,其可锻性越好;钢中含有形成碳化物的元素(如铬、钼、钨、钒等)时,其可锻性显著下降。

(2)金属组织的影响 金属内部的组织结构不同,其可锻性差别很大。纯金属及固溶体(如奥氏体)的可锻性好,而碳化物(如渗碳体)的可锻性差;铸态柱状晶组织和粗晶粒结构的可锻性不如晶粒细小而又组织均匀的可锻性好;固溶体组织比化合物机械混合物可锻性好。

2.金属塑性成形加工条件

(1)变形温度的影响 就大多数金属材料而言,提高金属塑性成形温度,金属的塑性指标(伸长率A和断面收缩率Z)随温度的增加而增加,使成形抗力降低,是改善或提高金属塑性成形性的有效措施。故热塑性变形中都要将温度升高到再结晶温度以上,不仅可以提高金属塑性、降低成形抗力,而且可使加工硬化不断被再结晶软化消除,金属的塑性成形性能进一步提高。

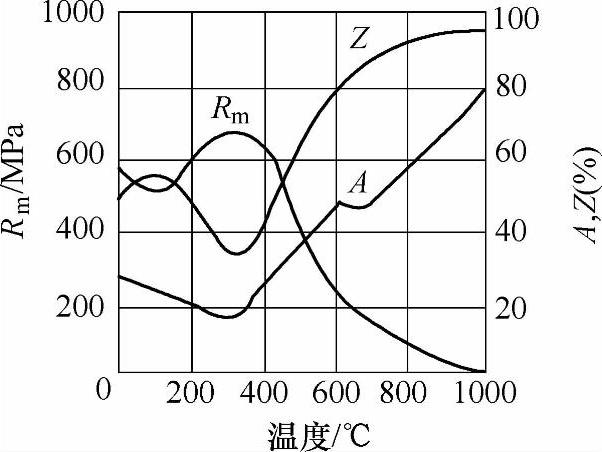

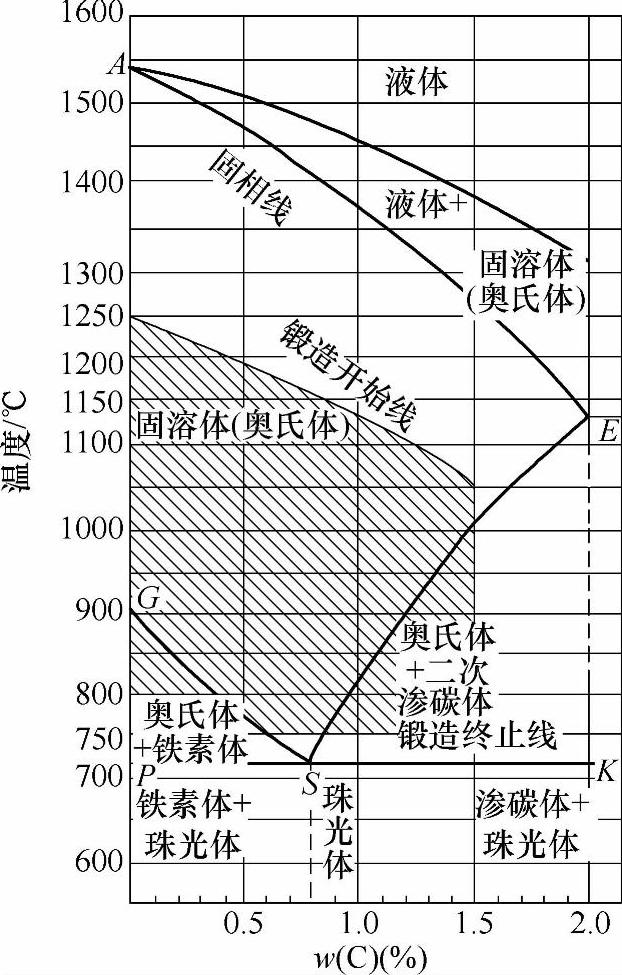

金属随着温度的升高,其力学性能变化较大。图3-10所示为低碳钢的力学性能随温度变化的关系。由图3-10可见,在300℃以上,随着温度的升高,低碳钢的塑性指标A和Z上升,成形抗力下降。原因之一是金属原子在热能作用下,处于活跃的状态,很易进行滑移变形;其二是碳钢在加热温度位于如图3-11所示的AESG区时,其内部组织为单一奥氏体,而奥氏体的塑性特别好,故很适合于进行塑性成形加工。

图3-10 低碳钢力学性能与温度变化的关系

图3-11 碳钢锻造温度范围

热塑变成形时,对金属的加热还应使金属在加热过程中不产生热裂纹、过热(加热温度过高,使金属晶粒急剧长大,导致金属塑性减小,塑性成形性能下降)、过烧、脱碳(如果加热温度接近熔点,会使晶界严重氧化甚至晶界低熔点物质熔化,导致金属的塑性变形能力完全消失);另外,希望加热时间较短,既不会使晶粒长大塑性变形好又节约燃料等。为保证金属在热变形过程中具有最佳变形条件以及热变形后获得所要求的内部组织,须正确制订金属材料的热变形加热温度范围。例如,碳钢的热变形温度范围即锻造温度范围如图3-11中阴影所示。碳钢的始锻温度为固相(AE)线下200℃左右为宜,过高会产生过热甚至过烧现象;终锻温度约为800℃,过低会因出现加工硬化而使塑性下降,变形抗力剧增,变形难以进行,若强行锻造,可能会导致锻件破裂而报废。(https://www.xing528.com)

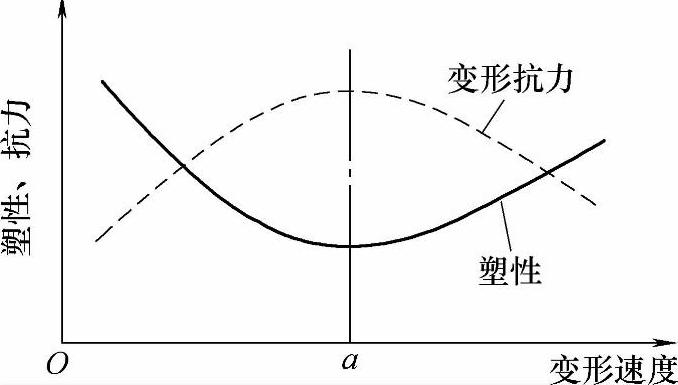

(2)变形速度的影响 变形速度是指单位时间内变形程度的大小。它对金属塑变成形的影响比较复杂,一方面随着变形速度的增大,金属在冷变形时的变形强化趋于严重,热变形时再结晶来不及完全克服加工硬化,金属表现出塑性下降(见图3-12),导致变形抗力增大;另一方面,当变形速度很大时(见图3-12中a点以后),金属在塑变过程中消耗于塑性变形的能量有一部分转换成热能,当热能来不及散发时,会使变形金属的温度升高,这种现象称为“热效应”,它有利于金属的塑性提高,变形抗力下降,塑性变形能力变好。因变形速度一般达不到高速变形的速度(a点),所以不易出现热效应现象,高速锻锤等设备除外。图3-12所示为变形速度与变形抗力之间的关系。

在锻压加工塑性较差的合金钢或大截面锻件时,一般都应采用较小的变形速度,若变形速度过快会出现变形不均匀,造成局部变形过大而产生裂纹。

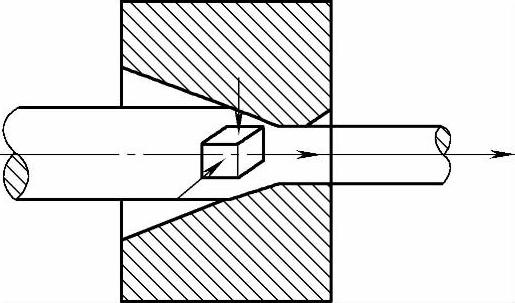

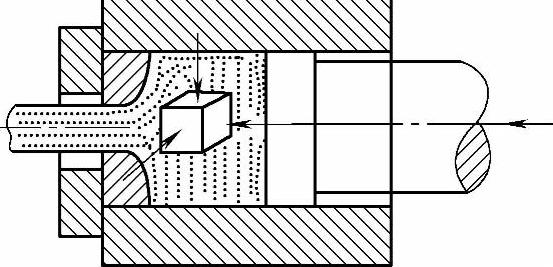

(3)应力状态的影响 金属材料在经受不同方法进行变形时,所产生的应力大小和性质(指压应力或拉应力)是不同的。例如,拉拔时为两向受压、一向受拉的状态,如图3-13所示;而挤压变形时为三向受压状态,如图3-14所示。

图3-12 变形速度与塑性和变形抗力之间的关系

图3-13 拉拔时金属应力状态

图3-14 挤压时金属应力状态

实践证明,金属塑性变形时,3个方向中压应力的数目越多,则金属表现出的塑性越好;拉应力的数目多,则金属的塑性就差。而且同号应力状态下引起的变形抗力大于异号应力状态的变形抗力。当金属内部有气孔、小裂纹等缺陷时,在拉应力作用下,缺陷处易产生应力集中,导致缺陷扩展,甚至使其破裂。压应力会使金属内部摩擦增大,变形抗力也随之增大;但压应力使金属内原子间距减小,又不易使缺陷扩展,故金属的塑性得到提高。在锻压生产中,人们通过改变应力状态来改善金属的塑性,以保证生产的顺利进行。例如,在平砧上拔长合金钢锻件时,容易在毛坯心部产生裂纹,改用V型砧后,因V型砧侧向压力的作用,增加了压应力数目,从而避免了裂纹的产生。对某些非铁金属和耐热合金等,由于其塑性较差,常采用挤压工艺来进行开坯或成形。

(4)其他 如模具,模锻的模膛内应有圆角,这样可以减小金属成形时的流动阻力,避免锻件被撕裂或显微组织被拉断而出现裂纹;板料拉深和弯曲时,成形模具应有相应的圆角,才能保证顺利成形。又如润滑剂可以减小金属流动时的摩擦阻力,有利于塑性成形加工等。

综上所述,金属的塑性成形性既取决于金属的本质,又取决于成(变)形条件。因此,在金属材料的塑性成形加工过程中,力求创造最有利的变形加工条件,提高金属的塑性,降低变形抗力,达到塑性成形加工的目的。另外,还应使成形过程能耗低、材料消耗少、生产效率高、产品质量好等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。