单晶体金属塑性变形的基本方式有两种:滑移和孪生。

1.金属塑性变形的实质

(1)滑移的概念 滑移是晶体的一部分沿一定晶面(滑移面)的一定方向(滑移方向)相对于另一部分发生滑动。

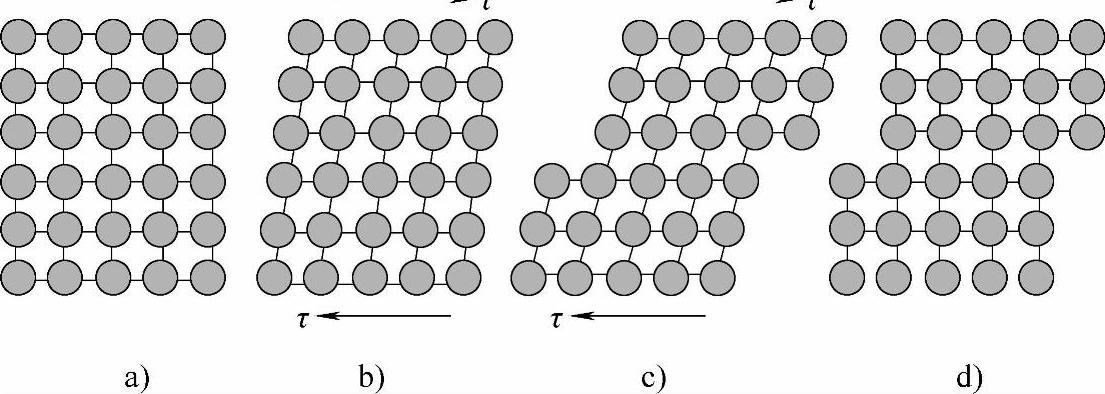

单晶体的滑移变形如图3-1所示。金属在外力作用下,其内部必然产生应力,此应力迫使原子离开原来的平衡位置,从而改变了原子间的距离,使金属发生变形,并引起原子位能的增高。但处于高能位的原子具有返回原来低能平衡位置的倾向。这种去除外力后,金属完全恢复原状的变形,称为弹性变形,如图3-1b所示。当外力继续增加到使金属的内应力超过该金属的屈服强度后,即使作用在物体上的外力取消,金属的变形也不会完全恢复,而产生一部分永久变形,称为塑性变形,如图3-1d所示。

图3-1 单晶体滑移变形示意图

a)未变形 b)弹性变形 c)弹塑性变形 d)塑性变形

单晶金属滑移变形后,在显微镜下可看到许多相互平行的变形痕迹,它们为滑移带,是由大量滑移线构成的。金属在受到外力后,晶体的一部分将沿一定晶面的一定方向相对于另一部分发生滑动,从而造成晶体的整体变形。

(2)滑移与位错 关于滑移的机制,最初人们设想是刚性移动,即晶体的两部分沿滑移面作整体的相对滑动,根据这种机制计算出的滑移所需切应力值,比实测的要高几个数量级,这说明实际晶体的结构和变形并非完全如此,实际晶体内部存在着大量的缺陷——位错,由于位错的存在,部分原子处于不稳定状态。在比理论值低很多的切应力作用下,处于高能位的原子很容易从一个相对平衡的位置移到另一个位置。这说明滑移是通过位错的运动来实现的,如图3-2所示:另一面晶体中原子排列不是完全规则的,存在着一个刃型位错(晶体上半部多半个原子面),在切应力作用下,通过这个多余半个原子面从一侧到另一侧的运动,即位错自左向右移动时,每移出晶体一次即造成一个原子间距的变形量,由此实现整个晶体的塑性变形。

图3-2 通过位错运动造成滑移的示意图

a)未变形 b)位错运动 c)塑性变形

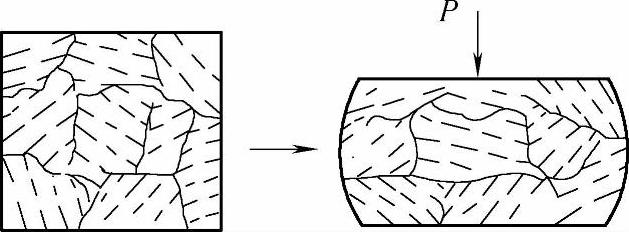

通常使用的金属都是由大量微小晶粒组成的多晶体,其塑性变形可以看成是由组成多晶体的许多单个晶粒产生变形(晶内变形)的综合效果。同时,晶粒之间也有滑动和转动(称为晶间变形),如图3-3所示。每个晶粒内部都存在许多滑移面,因此整块金属的变形量可以比较大。低温时,多晶体的晶间变形不可过大,否则将引起金属的破坏。

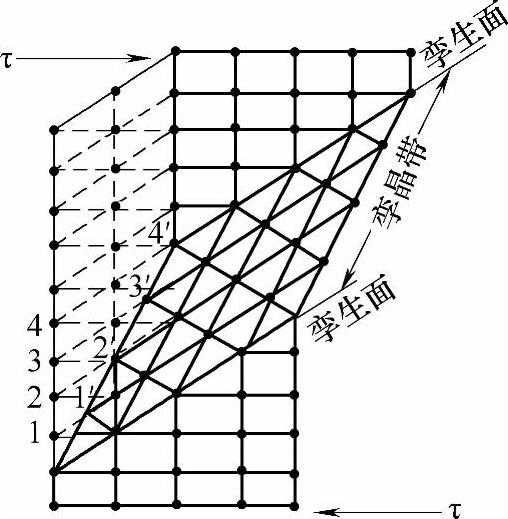

(3)孪生 孪生是晶体的一部分相对于另一部分沿一定晶面(孪生面)和晶向(孪生方向)发生切变,如图3-4所示。其结果使孪生面两侧的晶体形成镜面对称。发生孪生的部分(即切变部分)叫做孪晶带或孪晶,其显微形态如图3-5所示。

图3-3 多晶体塑性变形示意图

图3-4 孪生示意图

图3-5 锌中的孪晶带

孪生变形会在周围晶格中引起很大的畸变,因此产生的塑性变形量比滑移小得多,一般不超过10%。但孪生引起晶体位向改变,因而促进滑移的发生。

综上所述,金属塑性变形的实质是:金属在外力作用下,晶粒产生一定的位移或者晶粒方向的转动,首先发生弹性变形,随着应力继续增加,继而发生弹塑性变形,这是滑移与位错综合作用的结果。

2.金属固态塑性成形原理及工艺过程

在物理特征上,任何固体自身都具有一定的几何形状和尺寸,固态成形就是改变固体原有的形状和尺寸,从而获得所需的形状和尺寸的过程。(https://www.xing528.com)

金属材料固态塑性成形原理即在外力作用下金属材料通过塑性变形,以获得具有一定形状、尺寸和力学性能的毛坯或者零件。可见,所有在外力下产生塑性变形而不破坏的金属材料,都有可能进行固态塑性成形。

要实现金属材料的固态塑性成形,必须要有两个基本条件:金属材料应具备一定的塑性;要有外力作用在固态金属材料上。

可见,金属材料的固态塑性成形受内、外两方面因素的制约,内在因素即金属本身能否进行固态塑性变形和变形抗力的大小;外在因素主要是外力大小、变形温度、变形速度和变形程度等。

金属材料中,低、中碳钢及大多数非铁金属的塑性较好,都可进行塑性加工;而铸铁、铸铝合金等材料塑性很差,不能或不宜进行塑性成形。

工业上实现金属材料的“固态塑变”的方法或技术叫金属压力加工——在外力作用下,使金属材料产生塑性变形从而改变其原有的坯料形状和尺寸,以获得所需形状、尺寸和力学性能的毛坯或零件。

工业生产中金属压力加工(金属塑性变形)工艺多种多样,主要有自由锻、模锻、板料冲压、轧制、挤压、拉拔等,其锻压生产方式示意图如图3-6所示。

(1)自由锻 将加热后的金属坯料置于锻压设备的上下砧间直接获得所需锻件形状及内部质量的加工方法,如图3-6a所示。

(2)模锻 将加热后的金属坯料置于具有一定形状和大小的锻模模膛内受冲击力或压力而塑性变形的加工方法,如图3-6b所示。

图3-6 锻压生产方式示意图

a)自由锻 b)模锻 c)板料冲压

(3)板料冲压 金属板料在冲模之间受压产生分离或变形而形成产品的加工方法,如图3-6c所示。

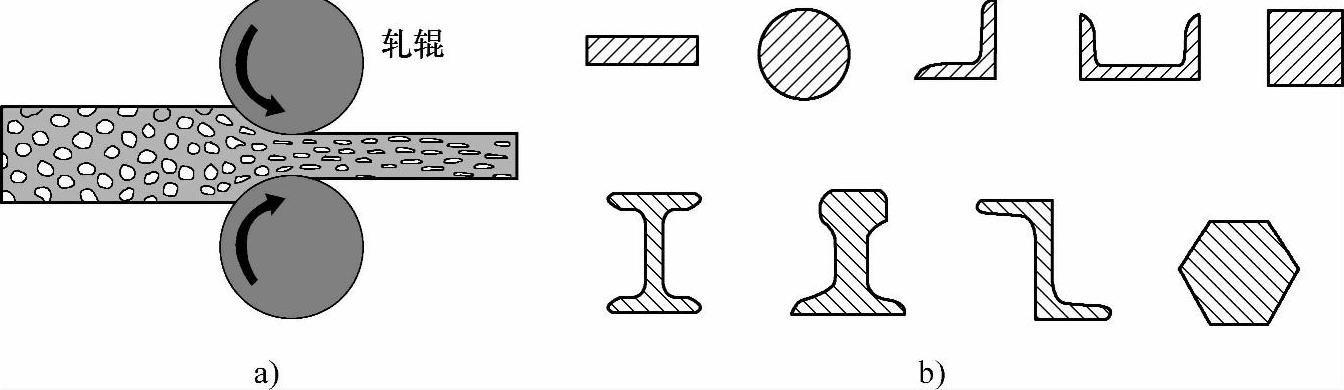

(4)轧制 将金属通过轧机上两个相对回转的轧辊之间的空隙,进行压延变形成为型材(如钢、角钢、槽钢等)的加工方法,如图3-7a所示。轧制生产所用的坯料主要是金属锭,坯料在轧制过程中靠摩擦力得以连续通过而受压变形,结果坯料的截面减小,长度增加。

图3-7 轧制及产品

a)轧制示意图 b)部分轧制产品截面形状图

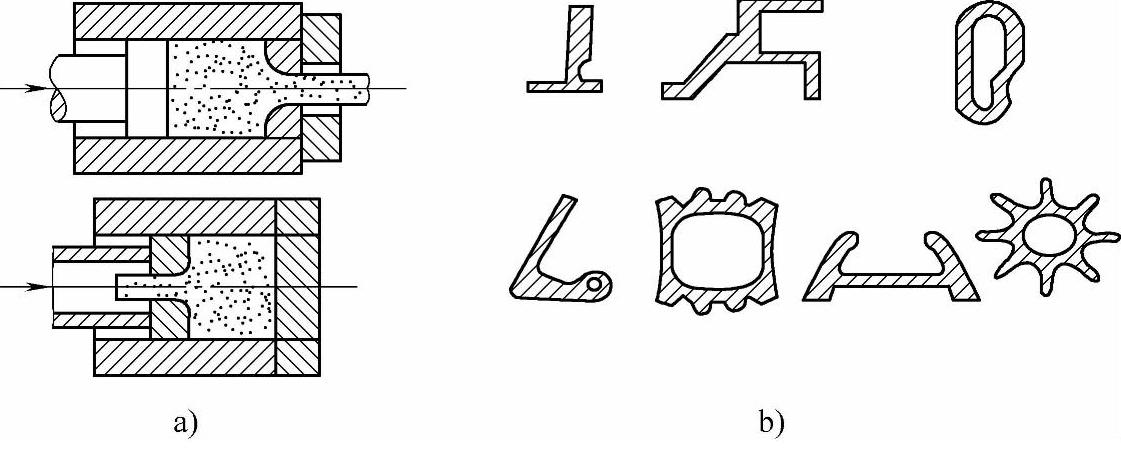

(5)挤压 将金属置于一封闭的挤压模内,用强大的挤压力将金属从模孔中挤出成形的方法,如图3-8a所示。挤压过程中金属坯料的截面依照模孔的形状减小,坯料长度增加。挤压可以获得各种复杂截面的型材或零件。

图3-8 挤压及产品

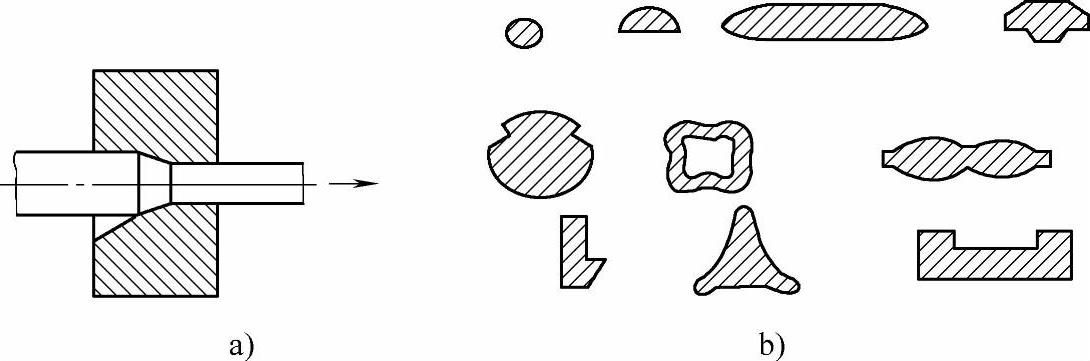

(6)拉拔 将金属坯料拉过拉拔模模孔,而使金属拔长、其断面与模孔相同的加工方法。主要用于生产各种细线材、薄壁管和一些特殊截面形状的型材,如图3-9所示。

图3-9 拉拔及产品

a)拉拔示意图 b)部分拉拔产品截面形状图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。