1.铸造性能

铸钢的铸造性能差,熔点高,钢液易氧化;流动性差;收缩较大,体收缩约为灰铸铁的三倍,线收缩约为灰铸铁的两倍。因此,铸钢较铸铁铸造困难,为保证铸件质量,避免出现缩孔、缩松、裂纹、气孔和夹渣等缺陷,必须采取更为复杂的工艺措施。

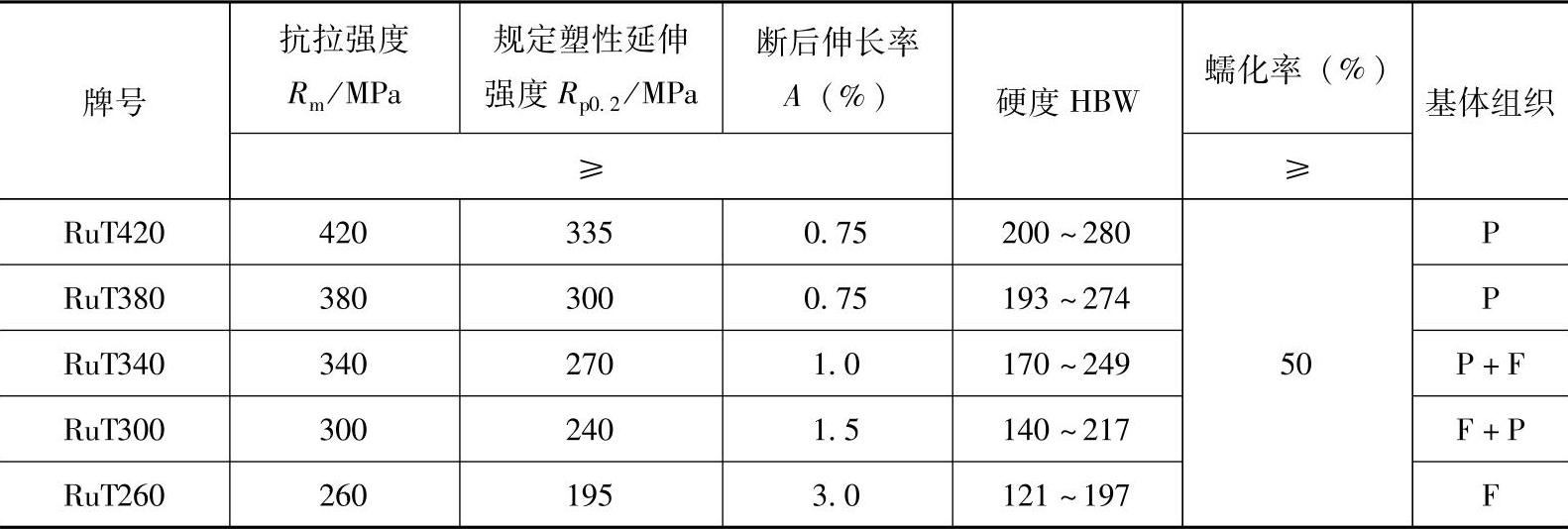

表2-11 蠕墨铸铁的牌号和力学性能

(1)型砂的强度、耐火性、透气性和退让性要求高 砂的颗粒通常采用粗而均匀的硅砂,型砂要采用耐火度很高的人造硅砂。对中、大件的铸型一般都采用强度较高的CO2硬化水玻璃砂型和黏土干砂型。为防止粘砂,铸型表面应涂刷一层耐火涂料。

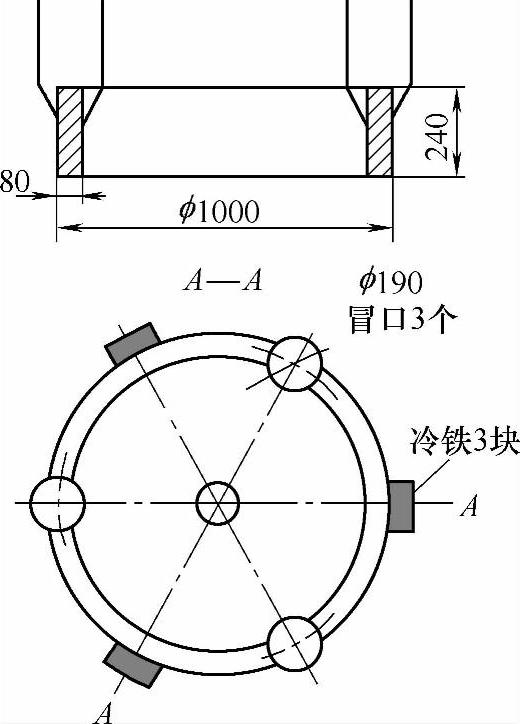

(2)使用补缩冒口和冷铁,实现定向凝固 补缩冒口一般为铸件质量的25%~50%,造型和切割冒口的工作量大。图2-66所示为ZG230-450齿圈的铸造工艺方案。该齿圈尽管壁厚均匀,但因壁厚较大(80mm),心部的热节处(整圈)极易形成缩孔和缩松,铸造时必须保证对心部的充分补缩。由于冒口的补缩距离有限,为此,除采用三个冒口外,在各冒口间还须安放冷铁,使齿圈形成三个独立的补缩区。浇入的钢液首先在冷铁处凝固,形成朝着冒口方向的定向凝固,使齿圈上各部分的收缩都能得到金属液的补充。

(3)严格掌握浇注温度,防止过高或过低 低碳钢(流动性较差)、薄壁小件或结构复杂不容易浇满的铸件,应取较高的浇注温度;高碳钢(流动性较好)、大铸件、厚壁铸件及容易产生热裂的铸件,应取较低的浇注温度。一般为1500~1650℃。

2.铸钢的热处理

在铸件内部存在很多缺陷(缩孔、缩松、裂纹、气孔等)以及金相组织缺点,如晶粒粗大和魏氏组织(铁素体呈长条形状分布在晶粒内部),使塑性大大降低,力学性能比锻钢件差,特别是冲击韧度低。此外铸钢件内存在较大的铸造应力。(https://www.xing528.com)

热处理的目的:细化晶粒、消除魏氏组织、消除铸造应力、提高力学性能。

图2-66 铸钢齿圈的铸造工艺方案

热处理工艺:退火和正火处理。退火适于w(C)≥0.35%或结构特别复杂的铸钢件。因这类铸件塑性较差,残余铸造应力较大,铸件易开裂;正火适用于w(C)<0.35%的铸钢件,因这类铸件塑性较好,冷却时不易开裂。铸钢正火后的力学性能较高,生产效率也较高,但残余内应力较退火后的大。为进一步提高铸钢件的力学性能,还可采用正火加高温回火。铸钢件不宜淬火,淬火时铸件极易开裂。

3.铸钢的熔炼

熔炼是铸钢生产中的重要环节,钢液的质量直接关系到铸钢件的质量。

铸钢的熔炼必须用炼钢炉,包括电弧炉、平炉和感应电炉等。电弧炉用得最多,平炉仅用于重型铸钢件,感应电炉主要用于合金钢中、小型铸件的生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。