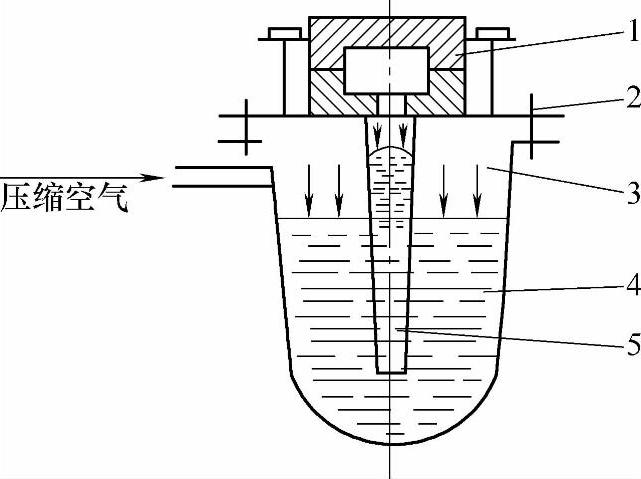

1.低压铸造

低压铸造是液态金属在一定的压力(低压,压力在0.02~0.06MPa)下自下而上地充填型腔并凝固而获得铸件的方法。

(1)低压铸造的工艺过程 低压铸造的工艺过程如图2-57所示。向密封的坩埚中通入干燥的压缩空气,使金属液在气体压力的作用下沿升液管上升,平稳地进入型腔。保持坩埚内液面上气体压力,一直到铸件完全凝固为止。然后解除液面上的气体压力,使升液管中未凝固的金属液流回坩埚中。

(2)低压铸造的特点和应用 包括以下5点:

1)浇注时的压力和速度可以调节,故可适用于各种不同铸型(如金属型、砂型等),铸造各种合金及各种大小的铸件。

2)采用底注式充型,金属液充型平稳,无飞溅现象,可避免卷入气体及对型壁和型芯的冲刷,提高了铸件的合格率。

3)铸件在压力下结晶,铸件组织致密、轮廓清晰、表面光洁,力学性能较高,对于大薄壁件的铸造尤为有利。

4)省去补缩冒口,金属利用率提高到90%~98%。

5)劳动强度低,劳动条件好,设备简易,易实现机械化和自动化。

低压铸造主要用于铸造质量要求较高的铝合金、镁合金铸件,如汽油机汽缸体、缸盖、带轮等铝铸件。

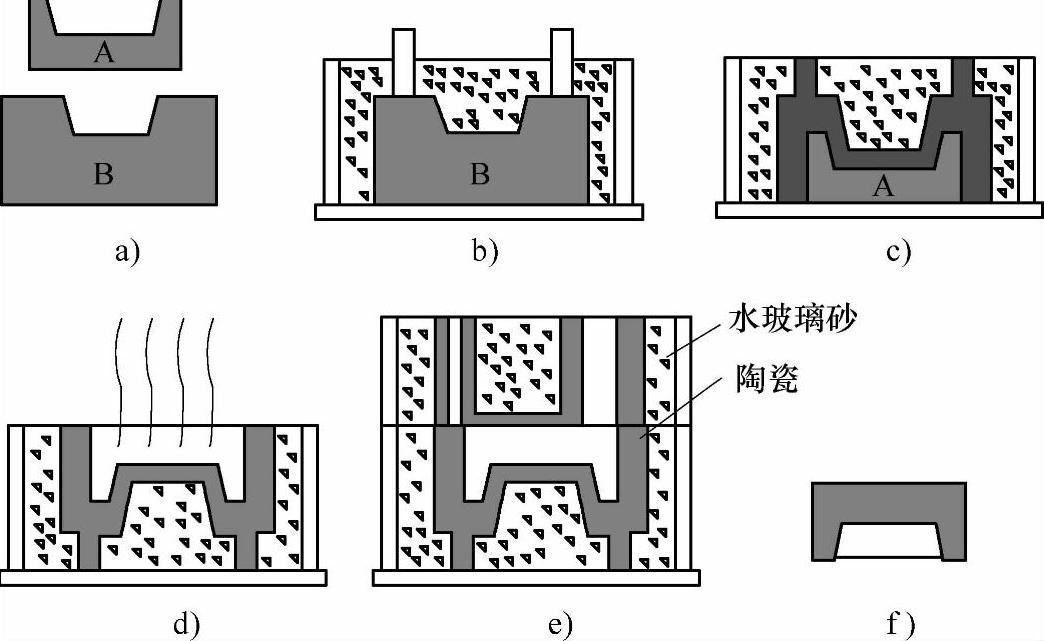

2.陶瓷型铸造

图2-57 低压铸造的工艺过程

1—铸型 2—密封盖 3—坩埚 4—金属液 5—升液管

陶瓷型铸造是用陶瓷材料做铸型的一种铸造工艺方法。

(1)陶瓷型铸造工艺过程 陶瓷型铸造工艺过程如图2-58所示。陶瓷铸型是利用质地较纯、热稳定性较高的耐火材料作造型材料,与硅酸乙酯水溶液作粘结剂混合后制成灌浆,经灌浆、胶结、起模、焙烧等工序而制成的。

图2-58 陶瓷型铸造的工艺过程

a)砂套造型 b)砂套造型 c)灌浆与胶结 d)起模与喷烧 e)焙烧与合型 f)浇注

图2-58a、b所示为砂套造型,先用水玻璃砂制出砂套;图2-58c所示为灌浆与胶结,其过程是将铸件模样固定于模底板上,刷上分型剂,扣上砂套,将配制好的陶瓷浆料从浇口注满砂套,经数分钟后,陶瓷浆料便开始胶结,陶瓷浆料由耐火材料(如刚玉粉、铝矾土等)、粘结剂(如硅酸乙酯水解液)等组成;图2-58d所示为起模与喷烧,浆料浇注5~15min后,趁浆料尚有一定弹性便可起出模样,为加速固化过程提高铸型强度,必须用明火喷烧整个型腔;图2-58e所示为焙烧与合型,浇注前要加热到350~550℃焙烧2~5h,烧去残存的水分,并使铸型的强度进一步提高;图2-58f所示为浇注,浇注温度可略高,以便获得轮廓清晰的铸件。

(2)陶瓷型铸造的特点和应用 包括以下4点:

1)陶瓷面层在具有弹性的状态下起模,同时陶瓷面层耐高温且变形小,故铸件的尺寸精度和表面粗糙度等与熔模铸造相近。

2)陶瓷型铸件的大小几乎不受限制,可从几千克到数吨。

3)在单件、小批量生产条件下,投资少、生产周期短,在一般铸造车间即可生产。

4)陶瓷型铸造不适于生产批量大、质量小或形状复杂的铸件,生产过程难以实现机械化和自动化。(https://www.xing528.com)

陶瓷型铸造主要用于厚大的精密铸件,广泛用于生产冲模、锻模、玻璃器皿模、压铸型和模板等,也可用于生产中型铸钢件等。

3.挤压铸造

(1)挤压铸造的工艺及分类 挤压铸造是将定量金属液浇入铸型型腔内并施加较大的机械压力,使其凝固、成型后获得毛坯或零件的一种工艺方法。

挤压铸造按液体金属充填的特性和受力情况,可分为柱塞挤压、直接冲头挤压、间接冲头挤压和型板挤压四种。

(2)挤压铸造的工艺过程 包括以下3点:

1)铸型准备。对铸型清理、型腔内喷涂料和预热等,使铸型处于待注状态。

2)浇注。将定量的金属液浇入型腔。

3)合型加压。将上、下型锁紧,依靠冲头压力使金属液充满型腔,进而升压并在预定的压力下保持一定时间,使金属液凝固。

4)取出铸件。卸压、开型、取出铸件。

(3)挤压铸造的特点和应用 包括以下5点:

1)压铸件的尺寸精度高(CT4~CT8),表面粗糙度值小(Ra为1.6~6.3μm),铸件的加工余量小。

2)需设浇冒口,金属利用率高。

3)铸件组织致密,晶粒细小,力学性能好。

4)工艺简单,节省能源和劳动力,易实现机械化和自动化生产,生产率比金属型铸造高1~2倍。

5)浇入铸型型腔内的金属液中的夹杂物无法排出。挤压铸造要求准确定量浇注,否则影响铸件的尺寸精度。

挤压铸造主要用于生产强度要求较高、气密性好、薄板类铸件。如各种阀体、活塞、机架、轮毂、耙片和铸铁锅等。

4.连续铸造

(1)连续铸造的工艺过程 连续铸造是一种先进的铸造方法,其原理是将熔融的金属,不断浇入一种叫做结晶器的特殊金属型中,凝固(结壳)了的铸件,连续不断地从结晶器的另一端拉出,它可获得任意长或特定长度的铸件。

(2)连续铸造的特点和应用 包括以下4点:

1)由于金属被迅速冷却,结晶致密,组织均匀,力学性能较好。

2)连续铸造时,铸件上没有浇注系统的冒口,故连续铸锭在轧制时不用切头去尾,节约了金属,提高了收得率。

3)简化了工序,免除造型及其他工序,因而减轻了劳动强度;所需生产面积也大为减少。

4)连续铸造生产易于实现机械化和自动化,铸锭时还能实现连铸连轧,大大提高了生产效率。

连续铸造在国内外已经被广泛采用,如连续铸锭(钢或非铁金属锭)、连续铸管等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。