压力铸造(简称压铸)是将熔融的金属在高压下,快速压入金属型,并在压力下凝固,以获得铸件的方法。所用比压为5~150MPa,充填速度约为0.5~50m/s,充型时间0.01~0.2s。

1.压铸设备

压铸设备为压铸机,其根据压室工作条件不同,分为冷压室压铸机和热压室压铸机两类。热压室压铸机的压室与坩埚连成一体,而冷压室压铸机的压室是与坩埚分开的。冷压室压铸机又可分为立式和卧式两种,目前以卧式冷压室压铸机应用较多。

压铸所用的铸型称为压型,由定型、动型构成。将定量金属液浇入压室,柱塞向前推进,金属液经浇道压入压铸型型腔中,经冷凝后开型,由推杆将铸件推出。冷压室压铸机,可用于压铸熔点较高的非铁金属,如铜、铝和镁合金等。

2.压铸工艺过程

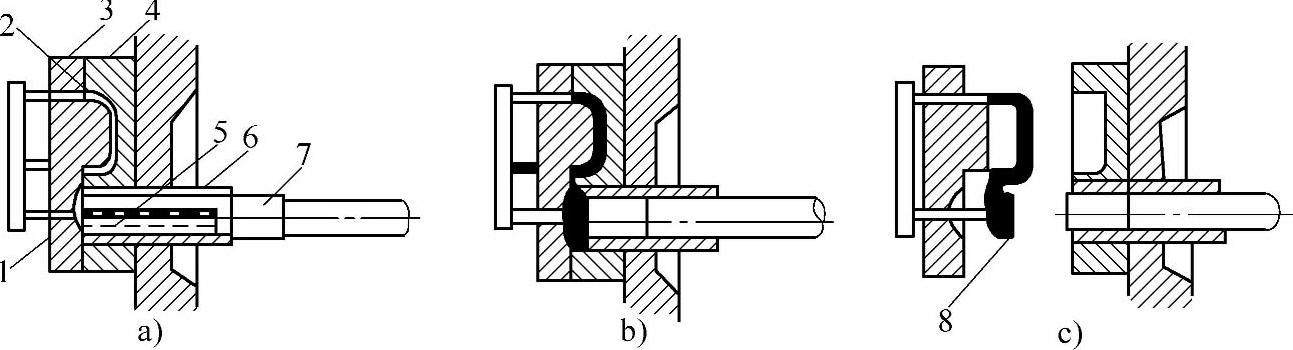

卧式冷压室压铸机的工作过程如图2-52所示。图2-52a所示为预热金属铸型,喷涂料、合型、注入金属液;图2-52b所示为压射冲头在高压下推动金属液充满型腔并凝固;图2-52c所示为打开铸型,用顶杆顶出铸件。

图2-52 卧室冷压室压铸机的压铸过程示意图

a)预热金属铸型 b)充型 c)打开铸型 1—浇道 2—型腔 3—动型 4—定型 5—液态金属 6—压室 7—压射冲头 8—余料

3.压铸件的结构工艺性

1)压铸件上应消除内侧凹,以保证压铸件从压型中顺利取出。

2)压力铸造可铸出细小的螺纹、孔、齿和文字等,但有一定的限制。(https://www.xing528.com)

3)应尽可能采用薄壁并保证壁厚均匀。由于压铸工艺的特点,金属浇注和冷却速度都很快,厚壁处不易得到补缩而形成缩孔、缩松。压铸件适宜的壁厚:锌合金为1~4mm,铝合金为1.5~5mm,铜合金为2~5mm。

4)对于复杂而无法取型芯的铸件或局部有特殊性能(如耐磨、导电、导磁和绝缘等)要求的铸件,可采用嵌铸法,把镶嵌件先放在压型内,然后和压铸件铸合在一起。

4.压力铸造的特点和应用

1)压铸件尺寸精度高,表面质量好,强度高,在压力下结晶,结晶致密,抗拉强度比砂型铸造提高25%~30%,尺寸公差等级为CT4~CT8,表面粗糙度值Ra为1.6~6.3μm,可不经机械加工直接使用,而且互换性好。

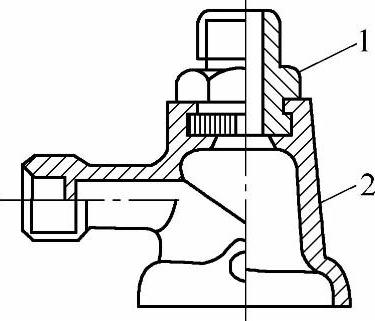

2)可以压铸壁薄、形状复杂以及具有很小孔和螺纹的铸件,如锌合金的压铸件最小壁厚可达0.8mm,最小铸出孔径可达0.8mm,最小可铸螺距可达0.75mm。还能压铸镶嵌件,广泛用于汽车发动机上的铝镁铸件,如图2-53所示。

3)生产率高,(一般冷压室压铸机平均每小时压铸600~700次)可实现半自动化及自动化生产。

4)气体难以排出,压铸件易产生皮下气孔,压铸件不能进行热处理,也不宜在高温下工作;由于压铸速度极高,金属液凝固快,型腔内的气体很难排出厚壁处来不及补缩,致使铸件内部易产生气孔和缩松,因此压铸件不能进行较多余量的切削加工;压铸合金的种类受限制,压铸高熔点合金(铸铁、铸钢)时,压型寿命低;设备投资大,铸型制造周期长、造价高,不宜小批量生产。

图2-53 嵌铸件

1—嵌件 2—压铸合金

压力铸造主要用于生产锌合金、铝合金、镁合金和铜合金等铸件;广泛用于汽车、拖拉机、仪表和电子仪器工业、农业机械、国防工业、计算机、医疗器械等制造业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。