铸件结构相对于铸造工艺和合金的铸造性能的合理性,称为铸件的结构工艺性。铸件的结构设计应该保证其工作性能和力学性能要求,考虑铸造工艺和合金铸造性能对铸件结构的要求。

铸件结构工艺性是否良好,对铸件质量、生产成本、生产率都有很大影响。

1.铸件的外形设计

铸件的外形,在满足使用的前提下可在一定范围内变动,因此在设计铸件外形时,应从简化铸造工艺要求出发,使其便于起模,尽量避免三箱、外芯、活块造型和外部型芯。

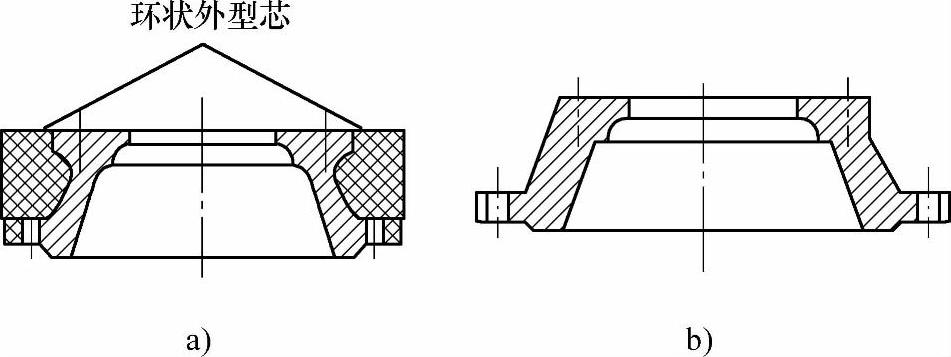

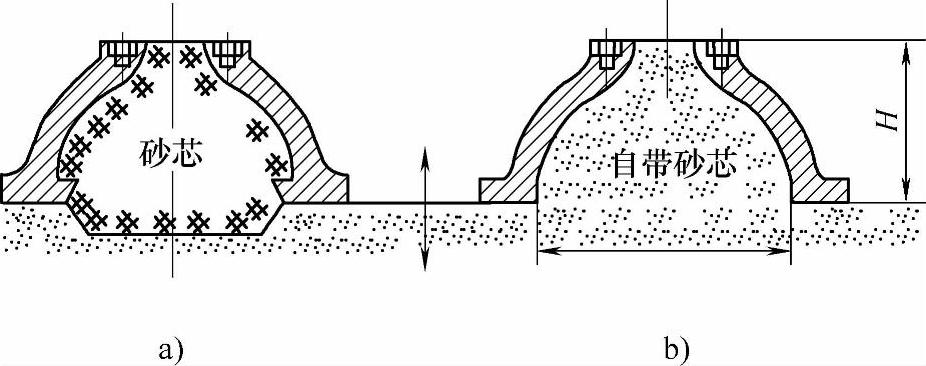

(1)避免外部侧凹 如图2-36a所示的端盖,由于存在法兰凸缘,铸件外部侧凹,造成具有两个分型面,须采用三箱造型,或者增加环形外型芯,使造型工艺复杂。

图2-36b所示为改进设计后的外形,取消了上部法兰凸缘,使铸件仅有一个分型面,因而便于造型。

图2-36 端盖铸件的结构设计

a)不合理 b)合理

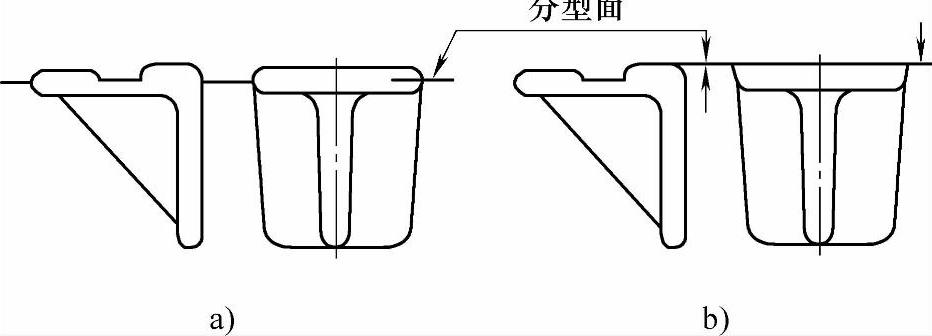

(2)分型面尽量平直 如图2-37a所示的托架,原设计忽略了分型面尽量平直的原则,误将分型面上也加了外圆角,结果只得采用挖砂或假箱造型。

图2-37b所示为改进后的结构设计,便可采用简易的整箱造型。

图2-37 托架铸件的结构设计

a)不合理 b)合理

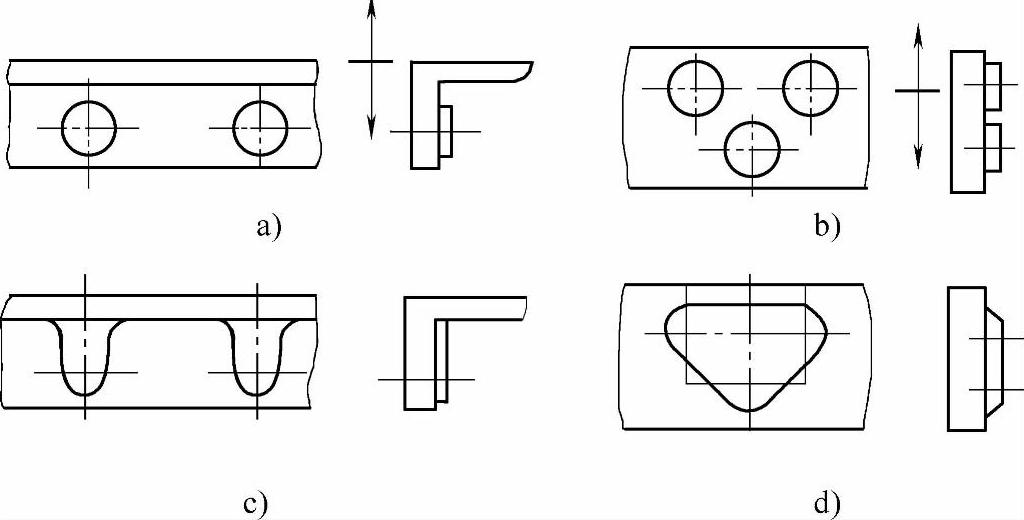

(3)凸台、肋条的设计应考虑便于造型 如图2-38a、c所示零件上面的凸台妨碍起模,必须采用活块或增加型芯来造型。

若这些凸台与分型面的距离较近,则应将凸台延长到分型面(见图2-38b、d),以简化造型。

图2-38 凸台结构的设计

a)不合理 b)合理 c)不合理 d)合理

2.合理设计铸件内腔

良好的铸件内腔设计,既可减少型芯数量,又有利于型芯的固定、排气和清理,因而可防止偏芯、气孔等缺陷的产生。

(1)节省型芯的设计 图2-39a所示为一悬臂支架,它是采用中空结构,必须用悬臂芯来形成,这种型芯必须用芯撑加固,使下芯费工时;当改为图2-39b所示的结构时,省去了型芯,降低了生产成本。

图2-40a所示的铸件内腔出口处较小,只好用型芯。(https://www.xing528.com)

图2-40b所示为改进后的结构,因内腔直径D大于高度H,故可采用砂垛来代替型芯。

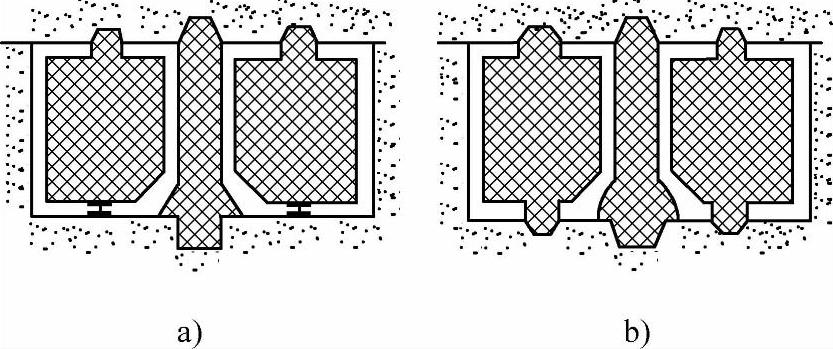

(2)便于型芯固定、排气和铸件清理 图2-41a所示为一轴承架,其内腔采用两个型芯,其中较大的型芯呈悬臂状,需用芯撑加固;若按图2-41b所示改为整体型芯,则型芯稳定性大大提高,易于排气。

图2-39 悬臂支架的结构设计

a)不合理 b)合理

图2-40 内腔的结构设计

a)不合理 b)合理

图2-41 轴承架的结构设计

a)不合理 b)合理

如图2-42a所示铸件,因底面设有型芯头,只好用型芯撑固定。改为图2-42b所示后,铸件底面上增设两个工艺孔,这样省去了型芯撑,也便于排气和清理。如果铸件上不允许有此工艺孔,可以用螺钉或柱塞堵住。

图2-42 工艺孔的结构设计

a)不合理 b)合理

3.铸件的结构斜度

铸件上垂直于分型面的不加工表面最好有结构斜度,便于起模,便于用砂垛代替型芯,使铸件精度高。

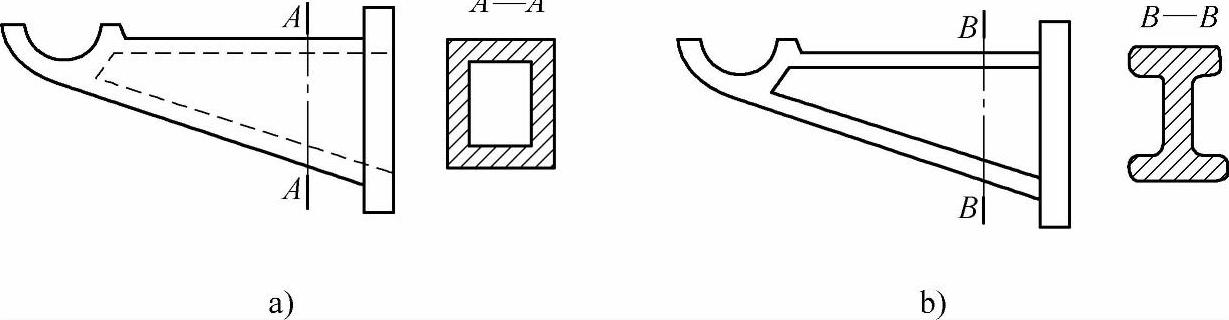

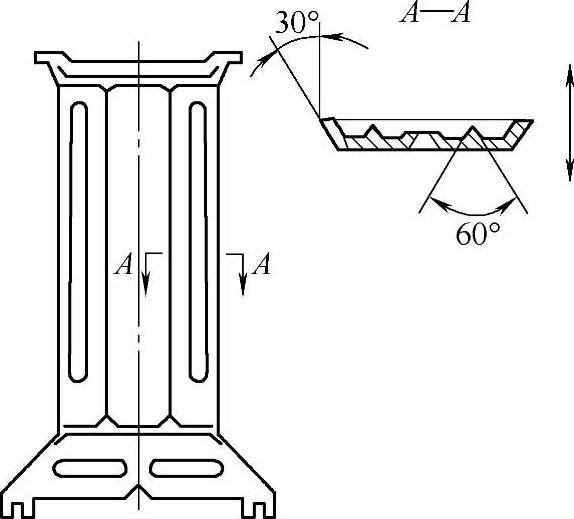

图2-43所示为缝纫机脚架的结构设计,由于铸件各部分均有30°左右的结构斜度(见A—A视图),使各沟槽不需下型芯,起模也方便。

铸件的结构斜度与起模斜度不容混淆。前者,是结构需要的斜度直接在零件图上示出;后者,是铸造工艺需要的斜度绘制在铸造工艺图上。

图2-43 缝纫机脚架的结构设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。