液态合金充满铸型型腔,获得形状完整、轮廓清晰铸件的能力,称为液态合金充型能力。充型能力不足会导致浇不足、冷隔等缺陷。

影响充型能力的主要因素:合金自身的流动性、浇注条件、铸型的充型条件、铸件结构等。

1.合金的流动性

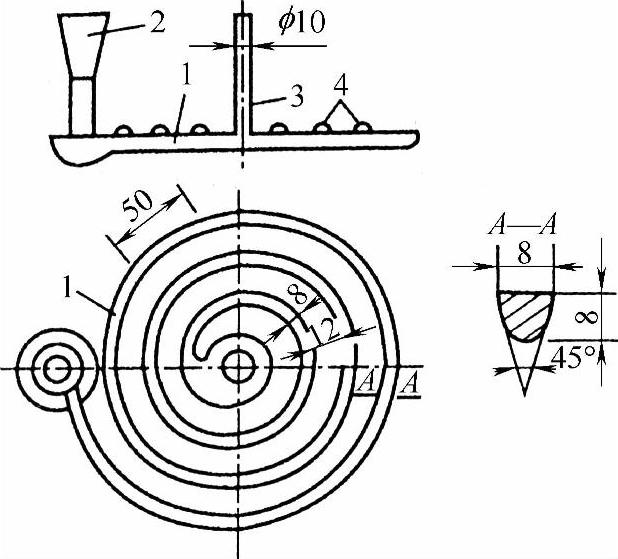

流动性是液态金属自身的流动能力。合金的流动性越好,充型能力越强。液体合金的流动性常采用螺旋形试样长度来衡量(见图2-1)。在相同的浇注条件下,合金的流动性越好,所浇出的试样越长。

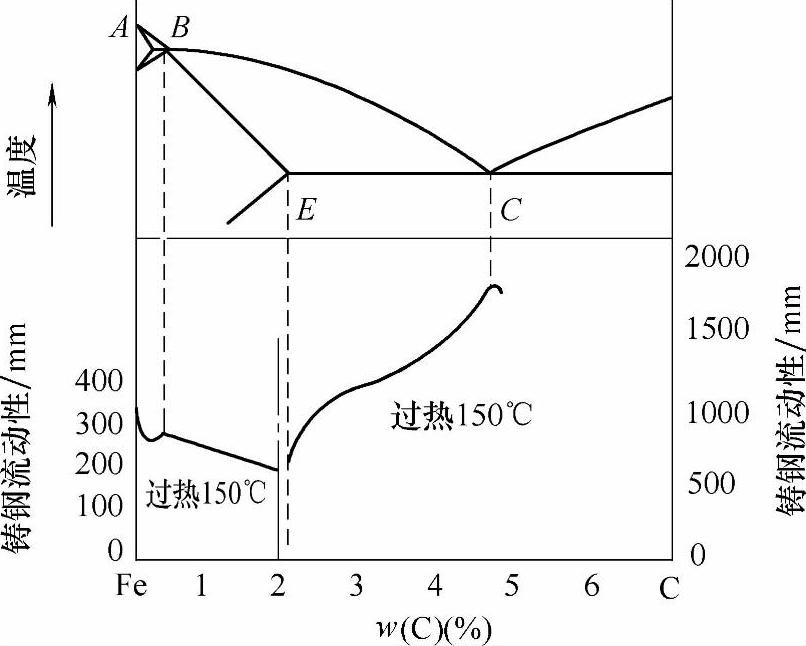

流动性的影响因素很多,其中最主要的是化学成分和浇注温度的影响。对铁碳合金而言,随着碳含量的增加,钢的结晶温度间隔增大,流动性应该变差。但是,随着碳含量的增加,液相线温度降低,因而,当浇注温度相同时,碳含量高的钢,其钢液温度与液相线温度之差较大,对钢液的流动性有利。所以钢液的流动性随碳含量的增加而提高。浇注温度越高,流动性越好。当浇注温度一定时,过热度越大,流动性越好。铸铁因其液相线温度比钢低,其流动性总是比钢好。亚共晶铸铁随碳含量的增加,结晶温度间隔缩小,流动性也随之提高。共晶铸铁其结晶温度最低,又同时凝固,表面光滑对合金流动阻力小,所以流动性最好。其他合金在一定温度范围内逐步凝固,由于初生的树枝状结晶表面粗糙对合金流动有阻力,所以流动性差。图2-2所示为铁碳合金的流动性与碳含量的关系。

图2-1 螺旋形试样

1—试样铸件 2—浇口 3—出气口 4—试样凸点

图2-2 铁碳合金的流动性与碳含量的关系

因而,常用合金中铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。共晶成分的合金流动性最好。(https://www.xing528.com)

2.浇注条件

(1)浇注温度 浇注温度高,液体金属的过热度大,保持液态时间增长,同时又降低了液体金属的黏度,这些都使合金的充型能力得到提高。因此,提高金属的浇注温度是防止铸件产生浇不足、冷隔及某些气孔、夹渣等铸造缺陷的主要工艺措施。

但浇注温度过高,会使金属的总收缩量增加,吸气增多。因此,浇注温度一般控制在保证合金流动性足够的前提下,浇注温度不宜过高。浇注温度合适,金属液的流动性越好,其充型能力越好。

(2)充型压力 提高充型压力,金属液的流动速度加快,从而提高了充型能力。

3.铸型的充型条件

主要是铸型材料铸型温度和铸型中的气体等。铸型材料包括砂型、金属型;铸型温度是指铸型的型壁的温度,在常温下,浇注温度与型壁的温度差值越大,金属液体结晶的过冷度也越大,会导致金属液的激冷;铸型中的气体阻碍金属液的充型,要避免产生气体。

4.铸件结构

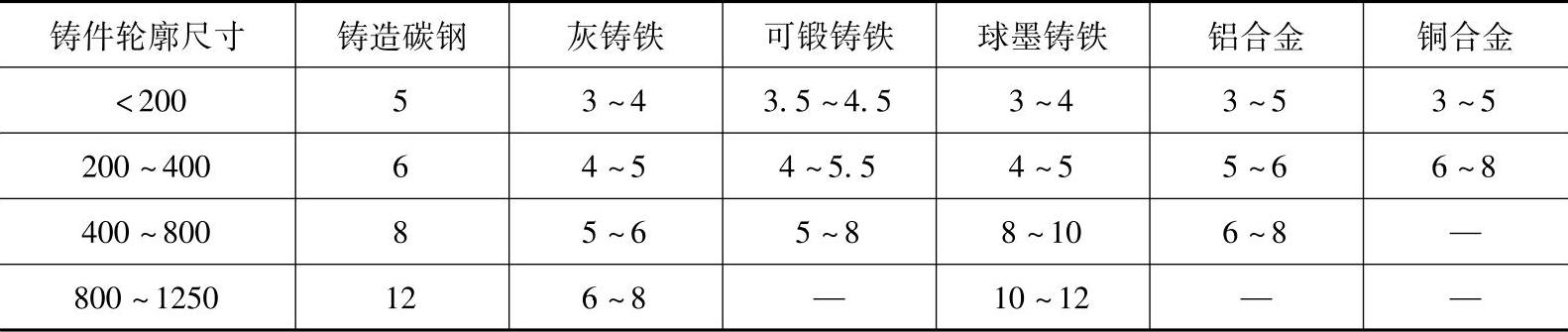

铸件壁厚过薄或铸件形状复杂都会使金属液流动困难。对于灰铸铁,壁厚过薄会产生白口组织,因而要控制铸件的最小壁厚。表2-1所示为砂型铸件允许的最小壁厚,在设计铸件时,铸件的壁厚应大于表中规定的最小壁厚值,以防止缺陷的产生。

表2-1 砂型铸件的最小壁厚(单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。